Professional Documents

Culture Documents

AMFE

Uploaded by

Luis Piscal0 ratings0% found this document useful (0 votes)

58 views2 pagescalidad

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentcalidad

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

58 views2 pagesAMFE

Uploaded by

Luis Piscalcalidad

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 2

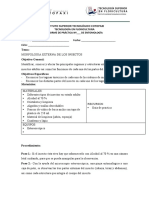

AMFE (Análisis Modal de Fallos y Efectos)

Daniela España, Steven Bastidas, Cristian Enríquez, Cristian Fuertes, Luis

Marcillo

DEFINICION: Es una metodología que tiene como fin estudiar los posibles fallos futuros de

un producto para posteriormente clasificarlos según su importancia; seguido tendremos una

lista que nos servirá para priorizar según la importancia de cada uno y así conocer cuáles

son los modos de fallo más relevantes que debemos solventar ya sea por mayor peligro, por

molestias causadas al usuario, por ser más difíciles de detectar o por frecuencia y cuáles son

los menos relevantes de los cuales no nos debemos preocupar ya sea por poco frecuentes

o por tener poco impacto negativo o incluso porque son fáciles de detectar para la empresa

antes de sacar el producto al mercado. (Jimeno, 2013).

Ejemplos en fallas de diseño: supongamos que estamos analizando el tubo de escape de

gases de un automóvil en su proceso de fabricación: Modo de fallo: agrietado del tubo de

escape. Efecto: ruido no habitual. Causa: vibración – fatiga.

Ejemplos en fallas de proceso: analizando la función de refrigeración de un reactor químico

a través de un serpentín con aporte continuo de agua: Modo de fallo: ausencia de agua.

Causas: fallo del suministro, fuga en conducción en suministro, fallo de la bomba de

alimentación. (Bestraten, Rosa, & Mata, 2004).

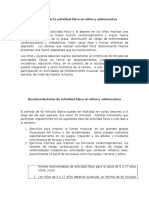

Las ventajas que podemos esperar en un AMEF de proceso pueden ser: Una eficiente línea

de manufactura, Disminuir las cargas de trabajo por cambios del proceso no previstos,

Minimizar las fallas del proceso, Aumentar la confiabilidad en el proceso, Disminuyen los

costos por retornos de consumidor, Añade satisfacción al cliente.

Algunas desventajas que podemos encontrar son: Los requerimientos de entrenamiento en

los empleados. Impacto inicial en el programa de manufactura. Impacto financiero requerido

para una alta calidad de manufactura, (Herramientas, equipos y tecnología). Incumplimiento

a las fechas de cierre de las acciones a ser tomadas para la mejora del proceso.

Pasos para realizar un análisis AMFE

1. Enumerar todos los posibles modos de fallo

2. Establecer su índice de prioridad, mediante los siguientes niveles.

S: nivel de severidad (gravedad del fallo percibida por el usuario)

O: nivel de incidencia (probabilidad de que ocurra el fallo)

D: nivel de detección (probabilidad de que NO detectemos el error antes de que el producto

se use)

Una vez estimados S, O y D, los multiplicamos para obtener el NPR (Número,

o Índice de Prioridad de Fallo), que dará un valor entre 1 y 1000; NPR = S * O * D

3. Priorizar los modos de fallo y buscar soluciones.

El objetivo final del análisis es tener todos los posibles fallos controlados disminuyendo el

NPR de los más graves. (Jimeno, 2013)

EMPRESAS QUE LOS IMPLEMENTAN En este proyecto se presenta un análisis de los

procesos de producción de ensambles y subensambles de un producto conocido como la

Motocicleta Harley, cual es producida por la línea que lleva el mismo nombre y que recibe

la implementación del AMEF por primera vez en la compañía Mattel. Este proyecto tiene los

siguientes fines, reducir los costos por retornos y quejas del consumidor, además de

mejorar los procesos de manufactura mediante varias herramientas de calidad que

acompañan a la metodología del AMEF. La implementación del AMEF se realizó en el año

2003, este éxito fue obtenido gracias a la valiosa herramienta de prevención que la hace

ser aún más poderosa con un equipo bien integrado y capaz de solucionar los problemas

Bibliografía

Bestraten, M., Rosa, O., & Mata, C. (2004). Análisis modal de fallos y efectos. AMFE .

Hervas, M. (Agosto de 2008). Obtenido de https://www.aec.es/c/document_library/get_file?uuid=e6db4f3f-ac71-

45fb-84d6-7f0e7c6665f7&groupId=10128

Jimeno, J. (2 de Febrero de 2013). PDCA. Obtenido de https://www.pdcahome.com/3891/amfe-guia-de-uso-del-

analisis-modal-de-fallos-y-efectos/

You might also like

- Guía de indicadores ambientales en el sector de la construcciónFrom EverandGuía de indicadores ambientales en el sector de la construcciónRating: 3 out of 5 stars3/5 (1)

- AMFEDocument5 pagesAMFEHugo Alcalde TeruelNo ratings yet

- El arte de probar: Guía sobre software testing para principiantes.From EverandEl arte de probar: Guía sobre software testing para principiantes.No ratings yet

- Exposicion AmfeDocument4 pagesExposicion AmfeAndrea Tatiana GalvisNo ratings yet

- UF1876 - Atención a usuarios e instalación de aplicaciones cliente.From EverandUF1876 - Atención a usuarios e instalación de aplicaciones cliente.No ratings yet

- Amef Analisis de CitricidadDocument20 pagesAmef Analisis de CitricidadlilianNo ratings yet

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311From EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Rating: 5 out of 5 stars5/5 (1)

- Informe AmefDocument29 pagesInforme AmefDiego Ibañez ReyesNo ratings yet

- Caso Practico - Desarrollo AMFEDocument9 pagesCaso Practico - Desarrollo AMFEGaby Anabel100% (1)

- Amfe ADocument9 pagesAmfe AjapeleNo ratings yet

- Fmea - FmecaDocument15 pagesFmea - FmecaEDILBERTO DANIEL PRASCA MAESTRE (:-)No ratings yet

- AMEFDocument4 pagesAMEFmariacatalinaperezaguayo854No ratings yet

- M Dulo 3 Core Tools FmeaDocument12 pagesM Dulo 3 Core Tools FmeaEskarlen OrtegaNo ratings yet

- Clase AMEFDocument42 pagesClase AMEFTamal GarciaNo ratings yet

- Amfe 2906Document15 pagesAmfe 2906Jefferson Quinga HernandezNo ratings yet

- Análisis de Modo Efecto FallaDocument25 pagesAnálisis de Modo Efecto FallaXavierNo ratings yet

- AMEFDocument6 pagesAMEFAndrea ResendizNo ratings yet

- FMEADocument12 pagesFMEAjesusNo ratings yet

- AMEFDocument12 pagesAMEFedwinsalgueromariaNo ratings yet

- Que Es AMEFDocument34 pagesQue Es AMEFEric Quispe PeñaNo ratings yet

- Cover Page Template 5 TemplateLabDocument8 pagesCover Page Template 5 TemplateLabDavid Ocón V.No ratings yet

- Ensayo de AMFEDocument6 pagesEnsayo de AMFEMariunelf GarciaNo ratings yet

- Fmea PDFDocument30 pagesFmea PDFPabliito MartinezNo ratings yet

- Herramientas de Calidad. Efecto de La Falla 1Document10 pagesHerramientas de Calidad. Efecto de La Falla 1Josue Ulises Almanza GomezNo ratings yet

- 1.2.a AmefDocument8 pages1.2.a AmefFernando AlexisNo ratings yet

- Tema 7Document124 pagesTema 7cNo ratings yet

- Diseño de Maquina CeramicaDocument19 pagesDiseño de Maquina CeramicaAngel RangelNo ratings yet

- Mod 7 GPP - FinalDocument32 pagesMod 7 GPP - Finaljose torresNo ratings yet

- AMEFDocument15 pagesAMEFCarolina MartinezNo ratings yet

- Qué es AMEF? Guía completaDocument7 pagesQué es AMEF? Guía completaJosue Ulises Almanza GomezNo ratings yet

- FMEADocument4 pagesFMEAYERELIN YOSELIN DELGADO ESPINOZANo ratings yet

- Análisis de Modos de Fallo y EfectosDocument6 pagesAnálisis de Modos de Fallo y EfectosLEIDER TOSCANONo ratings yet

- 5B - Amfe - 2022Document21 pages5B - Amfe - 2022gustavo saidNo ratings yet

- Amef ExposicionDocument8 pagesAmef ExposicionJuan Camilo Contreras RodriguezNo ratings yet

- 4 AmfeDocument73 pages4 AmfeAlexander Estrada RodriguezNo ratings yet

- Unidad 3. AMEF-1Document55 pagesUnidad 3. AMEF-1Gao GaoNo ratings yet

- Carreto Rojas Jordi - 8D - Reporte de Temas de ExposicionDocument10 pagesCarreto Rojas Jordi - 8D - Reporte de Temas de ExposicionJorchiNo ratings yet

- AmefDocument6 pagesAmefAbel Silva perezNo ratings yet

- Gestión de La CalidadDocument40 pagesGestión de La CalidadAlexis Campo QuesquenNo ratings yet

- S16.s1 Material 1Document34 pagesS16.s1 Material 1The BrandNo ratings yet

- EXPOSICIÓNDocument12 pagesEXPOSICIÓNHsiullNo ratings yet

- FMEADocument8 pagesFMEADhany DiazNo ratings yet

- Pasos para Elaboracion Del AMEFDocument4 pagesPasos para Elaboracion Del AMEFMiguel TorresNo ratings yet

- AMEF UNAM análisis fallas mejora continuaDocument6 pagesAMEF UNAM análisis fallas mejora continuaAngmirezNo ratings yet

- AMEFDocument5 pagesAMEFAndrés PérezNo ratings yet

- Metodo AmefDocument21 pagesMetodo AmefMARIANA VAZQUEZ OLIVARESNo ratings yet

- Metodo AMFEDocument3 pagesMetodo AMFEDäniel ArroyaveNo ratings yet

- PFMEA AnálisisDocument23 pagesPFMEA Análisisfranckiko2No ratings yet

- Seg 3Document7 pagesSeg 3mauricioNo ratings yet

- AMEF Análisis Modal de Efecto de FallasDocument23 pagesAMEF Análisis Modal de Efecto de FallasRigoberto Martinez SeveroNo ratings yet

- AMEFDocument5 pagesAMEFalexandersxx1No ratings yet

- Exposicion 2Document12 pagesExposicion 2angel emilio ortiz pedrazaNo ratings yet

- 02 Análisis de Modo y Efecto de FallaDocument46 pages02 Análisis de Modo y Efecto de FallaJulinho Otiniano MauricioNo ratings yet

- Capacitacion en AMEFDocument34 pagesCapacitacion en AMEFYulisa CastroNo ratings yet

- Resultado de Aprendizaje Unidad III Calidad en El MantenimientoDocument8 pagesResultado de Aprendizaje Unidad III Calidad en El MantenimientoDavid Ocón V.No ratings yet

- Analisis Del Modo y Efectos de La Falla (Amef) PDFDocument15 pagesAnalisis Del Modo y Efectos de La Falla (Amef) PDFGeorch WachintonNo ratings yet

- Amef de MantenimientoDocument3 pagesAmef de MantenimientoALEXIS YOVANY MONSIVAIS VALDESNo ratings yet

- AMEF: Análisis de Modo y Efecto de FallaDocument5 pagesAMEF: Análisis de Modo y Efecto de FallaDaniel SanchezNo ratings yet

- Metodología AMEFDocument24 pagesMetodología AMEFRubí SerraNo ratings yet

- AMEFDocument37 pagesAMEFJonathan ChaconNo ratings yet

- Estudio de MercadoDocument1 pageEstudio de MercadoLuis PiscalNo ratings yet

- Manual-Tecnico Bujias NGK IMPORTANTE PDFDocument49 pagesManual-Tecnico Bujias NGK IMPORTANTE PDFMutante Mutante100% (2)

- Sistema pensional en Colombia: tipos de pensiones, regímenes y conclusionesDocument5 pagesSistema pensional en Colombia: tipos de pensiones, regímenes y conclusionesLuis PiscalNo ratings yet

- PDocument10 pagesPLuis PiscalNo ratings yet

- Produccion Limpia CurtiembresDocument55 pagesProduccion Limpia CurtiembresJohanna GutiérrezNo ratings yet

- Aprovechamiento de Suero LacteoDocument10 pagesAprovechamiento de Suero LacteoBrandito MPNo ratings yet

- Mankiw C-04 PDFDocument16 pagesMankiw C-04 PDFMarilyn Rios AmadorNo ratings yet

- Aprovechamiento y Usos Del LactosueroDocument30 pagesAprovechamiento y Usos Del LactosueroLuis Piscal100% (2)

- Leches Concentradas - Jessica CultidDocument9 pagesLeches Concentradas - Jessica CultidLuis PiscalNo ratings yet

- Cultivos IlicitosDocument19 pagesCultivos IlicitosLuis PiscalNo ratings yet

- Propiedades Del AguaDocument1 pagePropiedades Del AguaGilber Alejandro Briceño CarreroNo ratings yet

- Evaporacion 2 FinalDocument8 pagesEvaporacion 2 FinalLuis PiscalNo ratings yet

- NTC733Document8 pagesNTC733エスピネル レオナルド100% (1)

- CalidadDocument182 pagesCalidadLuis PiscalNo ratings yet

- Control de Calidad de La LecheDocument33 pagesControl de Calidad de La LecheDaniel Muriano83% (6)

- Determinación Enzimatica CalidadDocument22 pagesDeterminación Enzimatica CalidadLuis PiscalNo ratings yet

- SigmaaaDocument10 pagesSigmaaaLuis PiscalNo ratings yet

- Parametros de Una Buena PasteurizacionDocument2 pagesParametros de Una Buena PasteurizacionLuis PiscalNo ratings yet

- PérezDocument8 pagesPérezLuis PiscalNo ratings yet

- Uni5 DDDocument30 pagesUni5 DDLuis PiscalNo ratings yet

- Parametros de Una Buena PasteurizacionDocument2 pagesParametros de Una Buena PasteurizacionLuis PiscalNo ratings yet

- Sigma 111Document24 pagesSigma 111Luis PiscalNo ratings yet

- Salomón Kalmanovitz-Oportunidades y Riesgos de La Globalización para ColombiaDocument20 pagesSalomón Kalmanovitz-Oportunidades y Riesgos de La Globalización para ColombiaDiego Andrés López CastañoNo ratings yet

- CalidadDocument21 pagesCalidadalexafin74No ratings yet

- JabonDocument154 pagesJabonLuis PiscalNo ratings yet

- Sigma 4Document30 pagesSigma 4Luis PiscalNo ratings yet

- Parametros de Una Buena PasteurizacionDocument2 pagesParametros de Una Buena PasteurizacionLuis PiscalNo ratings yet

- El Urbanismo Sostenible o Desarrollo Urbano SostenibleDocument2 pagesEl Urbanismo Sostenible o Desarrollo Urbano SostenibleLuis PiscalNo ratings yet

- Presentacion P+L en CurtiembresDocument32 pagesPresentacion P+L en CurtiembresJose CarlosNo ratings yet

- FS100 - Principio de Arquímedes PDFDocument6 pagesFS100 - Principio de Arquímedes PDFBlanca AlcerroNo ratings yet

- Informe de Entomología-1Document3 pagesInforme de Entomología-1Jesús Frank PalmaNo ratings yet

- Beneficios de la actividad física en niños y adolescentesDocument9 pagesBeneficios de la actividad física en niños y adolescentesHumberto Antonio Gallardo GuzmánNo ratings yet

- Trabajo Evidencia 1Document7 pagesTrabajo Evidencia 1marcela villamizarNo ratings yet

- Solubilidad de SustanciasDocument6 pagesSolubilidad de SustanciasMary'ang Cardoza SernaNo ratings yet

- Textos ReparablesDocument2 pagesTextos ReparablesEnrique Quispe CabanaNo ratings yet

- Informe#2 Curvas de NivelDocument4 pagesInforme#2 Curvas de Nivelluis vegaNo ratings yet

- LA MAGIA DE LA PALABRA 978-620-0-01057-5 Copia ElectrónicaDocument65 pagesLA MAGIA DE LA PALABRA 978-620-0-01057-5 Copia ElectrónicaGloria Gutiérrez O100% (1)

- Elisa 1Document6 pagesElisa 1Karen Veronica Garzon SalazarNo ratings yet

- NTC 3322, Sellos de Caucho Usados en Colectores Solares de Placa PlanaDocument9 pagesNTC 3322, Sellos de Caucho Usados en Colectores Solares de Placa PlanaCARTERNo ratings yet

- Serie A Real Man 09 - Viking - Jenika SnowDocument53 pagesSerie A Real Man 09 - Viking - Jenika SnowVictoria100% (3)

- El CarburadorDocument0 pagesEl CarburadorJUANCHURANo ratings yet

- 2º Lenguaje Texto AlumnoDocument260 pages2º Lenguaje Texto AlumnoElena RodriguezNo ratings yet

- Cuestionario de RompeolasDocument6 pagesCuestionario de RompeolasAbraham Rosas HernándezNo ratings yet

- Autor: Thalia Juvitza Gutierrez PaucasDocument9 pagesAutor: Thalia Juvitza Gutierrez PaucasGustavo ChoqueNo ratings yet

- Tension y Compresion 2Document2 pagesTension y Compresion 2Yuliana GuayacanNo ratings yet

- Perfil C.P. Espital - La Peca - BaguaDocument68 pagesPerfil C.P. Espital - La Peca - BaguaEnriqueGabrielBeraúnCoronelNo ratings yet

- PDF. Fundamentos Físicos y Equipos. Tema 20Document12 pagesPDF. Fundamentos Físicos y Equipos. Tema 20celiaNo ratings yet

- Roca William - Cultivo de Tejidos en La Agricultura (2007)Document960 pagesRoca William - Cultivo de Tejidos en La Agricultura (2007)Javier Solana CampoyNo ratings yet

- Salud y Prevención de EnfermedadesDocument5 pagesSalud y Prevención de EnfermedadesCarolina Silva GonzálezNo ratings yet

- Altiplano y ValleDocument5 pagesAltiplano y ValleJosé Luis PérezNo ratings yet

- Anthony Grupo 5Document64 pagesAnthony Grupo 5Betsy QuispeNo ratings yet

- Historia Del EstructuralismoDocument56 pagesHistoria Del EstructuralismoCamilo Andrés FajardoNo ratings yet

- Práctica 4Document7 pagesPráctica 4Fernanda TorresNo ratings yet

- COMPARACIÓN DE SISTEMAS CONSTRUCTIVOSDocument140 pagesCOMPARACIÓN DE SISTEMAS CONSTRUCTIVOSJavier Alejandro AyalaNo ratings yet

- Participación en La Inducción e Inducto Conducción Del Trabajo de PartoDocument6 pagesParticipación en La Inducción e Inducto Conducción Del Trabajo de PartoNâzeh AzîmNo ratings yet

- Diseño de programa de cosecha para cultivos de estación fríaDocument3 pagesDiseño de programa de cosecha para cultivos de estación fríaMaicol VizaNo ratings yet

- Galeno y Su MedicinaDocument3 pagesGaleno y Su MedicinaJorge RosasNo ratings yet

- Cartilla - Neurociencia - DEF CUIDADO CARIÑOSO Y SENSIBLEDocument6 pagesCartilla - Neurociencia - DEF CUIDADO CARIÑOSO Y SENSIBLEDouglas Alexander Lopez PinedaNo ratings yet

- Registro Sonico BHCDocument26 pagesRegistro Sonico BHCCristian Jasiel Barrios Suarez100% (1)