Professional Documents

Culture Documents

INTRODUCCIÓNEn Este Capítulo Se Analizarán Dos Temas Principales

Uploaded by

elmer rosas sancaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

INTRODUCCIÓNEn Este Capítulo Se Analizarán Dos Temas Principales

Uploaded by

elmer rosas sancaCopyright:

Available Formats

INTRODUCCIÓNEn este capítulo se analizarán dos temas principales:El trabajo en caliente,

mediante el cual una aleación es deformada a altas temperaturas sin endurecerse; y el

recocido, durante el cual los efectos del endurecimiento causados por el trabajo en frío son

eliminados o modificados mediante un tratamiento térmico.El endurecimiento que se obtiene

mediante el trabajo en frío, que se genera al incrementar el número de dislocaciones, se

conoce como endurecimiento por deformación o endurecimiento por trabajo mecánico. Al

controlar estos procesos de deformación y de tratamiento térmico, se puede darle al material

una forma utilizable, y aún mejorar y controlar propiedades en materiales como metales y

aleaciones.

3 RECOCIDOEs un tratamiento térmico de cuya finalidad es el ablandamiento, la

recuperación de la estructura o la eliminación de tensiones internas generalmente en

metales.El recocido consiste en calentar el metal hasta una determinada temperatura para

después dejar que se enfríe lentamente, habitualmente, apagando el horno y dejando el metal

en su interior para que su temperatura disminuya de forma progresiva. El proceso finaliza

cuando el metal alcanza la temperatura ambiente.Mediante la combinación de varios trabajos

en frío y varios recocidos se pueden llegar a obtener grandes deformaciones en metales que,

de otra forma, no se podría conseguir.

4 RECOCIDOOBJETIVO DEL RECOCIDOEliminar las tensiones internas producidas por

tratamientos como el templado.Aumentar la plasticidad, la ductilidad y la tenacidad del

material.Ablandar las piezas para facilitar su mecanizado o para conseguir ciertas

especificaciones mecánicas.Disminuir el tamaño del grano.Producir una microestructura

deseada controlando la velocidad a la que se enfría el metal.

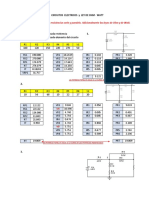

5 RECOCIDOETAPAS DEL RECOCIDOLas etapas del recocido, cuando se calienta el

material ocurren dos procesos que disminuyen la energía interna almacenada, las cual

son:Recuperación.Recristalización.Además de los procesos antes mencionados y

dependiendo del tiempo y de la temperatura a la que se caliente el material, puede

presentarse un tercer proceso denominado crecimiento de grano, éste ocurre cuando se

continúa el recocido luego de completarse la recristalización

6 RECOCIDOETAPAS DEL RECOCIDO (cont.)Recuperación.La recuperación es la primera

etapa del proceso de recocido. Por una parte, con mayor temperatura se produce el alivio de

esfuerzos internos causados por el trabajo en frío, (tensiones residuales), y por otra parte, se

producen cambios microestructurales que se detallan más adelante.La recuperación

comprende una serie de fenómenos que ocurren a temperaturas más bien bajas, con respecto

a la temperatura de fusión del material, entre los que se pueden destacar:Aniquilación de

defectos puntualesPoligonización.Caída de la resistividad eléctrica (R)

7 RECOCIDOAniquilación de defectos puntuales: consiste en la difusión, mediante la adición

de calor, de las vacancias hacia las dislocaciones y bordes de granos, así se logra disminuir

su cantidad hasta el número de equilibrio a la temperatura correspondiente.Poligonización:

consiste en la readecuación de un cristal flexionado para la cual éste se descompone en cierto

número de pequeños segmentos cristalinos con leves diferencia de orientación íntimamente

ligados, logrando que las dislocaciones se redispongan en una configuración de menor

energía, formando subgranos y bordes de grano de ángulo pequeño.Caída de la resistividad

eléctrica (R): se ve afectada por las vacancias, cuyo campo de deformaciones interfiere con el

flujo de los electrones; al disminuir el número de vacancias disminuye, también, R.

8 RECOCIDOETAPAS DEL RECOCIDO (cont.)Recristalización.La recuperación es un

proceso de recocido que se aplica a metales trabajados en frío para obtener la nucleación y el

crecimiento de nuevos granos sin cambio de fase. Este tratamiento térmico elimina los

resultados de la deformación de las piezas de plástico altamente perfiladas conformadas en

frío. El recocido es eficaz cuando se aplica a aceros endurecidos o trabajados en frío, en los

que la estructura se recristaliza para formar nuevos granos de ferrita.La temperatura de

recristalización corresponde a la temperatura aproximada a la que un material altamente

trabajado en frío se recristaliza por completo en función a unidades de tiempo.

9 RECOCIDOETAPAS DEL RECOCIDO (cont.)Recristalización.

10 RECOCIDOETAPAS DEL RECOCIDO (cont.)Crecimiento de granos o nucleación de

nuevos granos.La recristalización es un proceso que se desarrolla por nucleación y

crecimiento. Los sitios preferenciales de nucleación de los nuevos granos son las regiones

más deformadas, como: bordes de grano, planos de deslizamiento e incluso, en materiales no

metálicos.Si el núcleo se forma rápidamente y crece con lentitud, se formarán muchos

cristales antes de que se complete el proceso de recristalización, es decir, el tamaño final del

grano será pequeño. En cambio, si la velocidad de nucleación es pequeña comparada con la

velocidad de crecimiento el tamaño de grano será grande.

11 RECOCIDOETAPAS DEL RECOCIDO (cont.)En un metal completamente recristalizado,

la fuerza impulsora para el crecimiento de los granos corresponde a la energía de superficie

de bordes de estos. El crecimiento de los nuevos granos se produce por movimiento de la

interfase grano recristalizado-grano deformado.El objetivo principal de la recristalización es

ablandar el material y restaurarle su ductilidad. Adicionalmente se puede también controlar el

tamaño del grano.La presencia de impurezas o de elementos de aleación disminuyen la

velocidad de recristalización. Estas impurezas tienden a segregarse junto a los bordes de

granos, formando atmósferas que los sujetan, dificultando su movimiento y retardando así la

recristalización.

12 RECOCIDOETAPAS DEL RECOCIDO (cont.)Cuanto mayor sea la cantidad y más fina la

distribución de impurezas insolubles, más fino será el tamaño final de grano, lo que se explica

con el hecho de que no solo aumentan la nucleación, sino también actúan como barreras al

crecimiento de los granos.

13 RECOCIDOFigura 01. Gráfica de recristalización (Temperatura en función al tiempo)La

temperatura de recristalización disminuye al aumentar el % de trabajo en frío previo, esto

debido a la mayor energía almacenada por la notable distorsión sufrida por el material, en

suma, hay más fuerza impulsora para la recristalización.

14 RECOCIDOFigura 02.La figura 02 muestra que el tamaño del grano justo al término del

proceso de recristalización, es menor si el % de trabajo en frío previo aumenta, dado que los

puntos favorables para la nucleación también aumentan, permitiendo abundante formación de

nuevos núcleos, y limitando por tanto su tamaño final.

15 RECOCIDOTabla 01. Temperaturas típicas de recristalización para metales seleccionados

16 RECOCIDOTipos de Recocido.Recocido de eliminación de tensiones: Por medio de la

deformación en frío se presentan tensiones en el material. Dichas tensiones pueden provocar

deformaciones en las piezas, pero pueden eliminarse mediante un recocido calentando el

metal entre 550 y 650ºC y manteniendo la temperatura durante minutos. Después se refrigera

de forma lenta.Recocido de ablandamiento: Los materiales templados o ricos en carbono

(sobre 0,9%) son difíciles de trabajar mediante arranque de viruta (torneado, fresado, etc) o

mediante deformación en frío. Para ablandar el material puede hacerse un recocido. Se

calienta la pieza entre 650 y 750ºC tras lo cual se mantiene la temperatura durante 3-4 horas

antes de disminuir lentamente su temperatura. Es habitual mantener una subida y bajada

alternativa de la temperatura en torno a los 723ºC.

17 Gráfica 03. Recocido Normal

Tipos de Recocido.Recocido Normal: Mediante el recocido normal se afina el grano de la

estructura y se compensan las irregularidades de las piezas producidas por deformaciones, ya

sea en caliente o en frío, tales como doblado, fundición, soldadura, etc. El procedimiento

consiste en calentar a temperaturas entre 750 y 980ºC, conforme al contenido de carbono del

material, tras lo que se mantiene la temperatura para después dejar enfriar lentamente al

aire.Gráfica 03. Recocido Normal

18 TRABAJO EN CALIENTEEl trabajo en caliente se define como la deformación plástica del

metal a una temperatura superior a la temperatura de recristalización. Durante el trabajo en

caliente, el metal se está cristalizando continuamente.Durante la deformación en trabajo en

caliente no hay endurecimiento; en consecuencia, la deformación plástica es ilimitada. Una

placa muy gruesa puede ser reducida a una hoja delgada en una serie continua de

operaciones.Los primeros pasos en el proceso se realizan a temperaturas muy por encima de

la temperatura de recristalización, para aprovechar la menor resistencia del metal. El último

paso se efectúa justo por encima de la temperatura de recristalización, con una deformación

porcentual grande, a fin de producir el tamaño de grano más fino posible.

19 TRABAJO EN CALIENTEEl trabajo en caliente es adecuado para el conformado de

piezas grandes, ya que a temperaturas elevadas el metal tiene un límite elástico bajo y alta

ductilidad. Además a las temperaturas del trabajo en caliente los metales hexagonales

compactos como el magnesio tienen un mayor número de sistemas de deslizamientos activos;

su más alta ductilidad permite una mayor deformación que en laminados de trabajo en frío.

20 TRABAJO EN CALIENTELos procesos industriales comunes para llevar a cabo trabajo en

caliente y trabajo en frío se agrupan en seis

categorías:EmbuticiónLaminación.Forja.Estirado.Extrusión.Estirado de alambre (Trefilado)

21 TRABAJO EN CALIENTEEmbutición: es un proceso tecnológico de conformado plástico

que consiste en la obtención de piezas huecas con forma de recipiente a partir de chapas

metálicas. Este proceso permite obtener piezas de formas muy diversas y es una técnica de

gran aplicación en todos los campos de la industria.

22 TRABAJO EN CALIENTELaminación: Se conoce como laminación o laminado (a veces

también se denomina rolado) al proceso industrial por medio del cual se reduce el espesor de

una lámina de metal o de materiales semejantes con la aplicación de presión mediante el uso

de distintos procesos, como la laminación de anillos o el laminado de perfiles. Por tanto, este

proceso se aplica sobre materiales con un buen nivel de maleabilidad. La máquina que realiza

este proceso se le conoce como laminador.

23 TRABAJO EN CALIENTEForja: es un proceso conformado por deformación plástica que

puede realizarse en caliente o en frío y en el que la deformación del material se produce por la

aplicación de fuerzas de compresión.Este proceso de fabricación se utiliza para dar una forma

y unas propiedades determinadas a los metales y aleaciones a los que se aplica mediante

grandes presiones. La deformación se puede realizar de dos formas diferentes: por presión,

de forma continua utilizando prensas, o por impacto, de modo intermitente utilizando martillos

pilones.

24 TRABAJO EN CALIENTEEstirado: Se denomina Estirado al proceso de Conformado por

Deformación Plástica en el que se estira una barra o varilla de metal con el objetivo de reducir

su sección. Para reducir la sección de la pieza, se utiliza una matriz de un material metálico

muy duro insertado en un bloque de acero. La reducción de la sección del material dependerá

del ángulo de abertura de la matriz.

25 TRABAJO EN CALIENTEExtrusión: es un proceso utilizado para crear objetos con

sección transversal definida y fija. El material se empuja o se extrae a través de un troquel de

una sección transversal deseada. La ventaja principal de este proceso es la habilidad para

crear secciones transversales muy complejas con materiales que son quebradizos, porque el

material solamente encuentra fuerzas de compresión y de cizallamiento.

26 TRABAJO EN CALIENTEEstirado de alambre o trefilado: Se entiende por trefilar a la

operación de conformación en frío consistente en la reducción de sección de un alambre o

varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada

hilera o dado. Los materiales más empleados para su conformación mediante trefilado son el

acero, el cobre, el aluminio y los latones, aunque puede aplicarse a cualquier metal o aleación

dúctil.

27 REFERENCIAS BIBLIOGRÁFICAS

Askeland, D. (1998). Ciencias e Ingeniería de los Materiales. Editorial: International Thomson

Editores. Ciudad de México, México.Avner, S. (1996). Introducción a la metalurgia física.

Editorial: Mc-Graw Hill. Ciudad de México, México.Smith, W. (2006). Fundamentos de la

Ciencias e Ingeniería de los Materiales. Editorial: Mc-Graw Hill. Ciudad de México, México.

28 ¡¡¡GRACIAS POR SU ATENCIÓN!!!

.

29 UNIDAD IV CONSTITUCIÓN DE LAS ALEACIONES

REPÚBLICA BOLIVARIANA DE VENEZUELAMINISTERIO DEL PODER POPULAR PARA LA

DEFENSAUNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICADE LA FUERZA

ARMADA NACIONAL BOLIVARIANACÁTEDRA: ELEMENTOS CIENCIAS DE LOS

MATERIALESUNIDAD IVCONSTITUCIÓN DE LAS ALEACIONESPROFESOR:ING. LUIS

ARTURO LOVERASEPTIEMBRE, 2015

30 CONCEPTOS-Austenita: también conocida como acero gamma (γ) es una forma de

ordenamiento específica de los átomos de hierro y carbono. Esta es la forma estable del hierro

puro a temperaturas que oscilan entre los 900ºC a 1400ºC. Está formado por una disolución

sólida del carbono en hierro, lo que supone un porcentaje máximo de C del 2,11% La

austenita es dúctil, blanda y tenaz. La estructura cristalina de la austenita es del tipo cúbica,

de caras centradas, en donde se diluyen en solución sólida los átomos de carbono en los

intersticios, hasta un máximo tal como lo muestra el diagrama de fase Fe-C. Esta estructura

permite una mejor difusión con el carbono, acelerando así el proceso de carburación del

acero.

31 CONCEPTOS-Ferrita: la ferrita o hierro-α (alfa) es una de las estructuras cristalinas del

hierro. Cristaliza en el sistema cúbico centrado en el cuerpo (BCC) y tiene propiedades

magnéticas. Se emplea en la fabricación de imanes permanentes aleados con cobalto y bario,

en núcleos de inductancias y transformadores con níquel, zinc o manganeso, ya que en ellos

quedan eliminadas prácticamente las Corrientes de Foucault (INVESTIGAR).Las ferritas

tienen una alta permeabilidad magnética, lo cual les permite almacenar campos magnéticos

con más fuerza que el hierro. Las ferritas se producen a menudo en forma de polvo, con el

cual se pueden producir piezas de gran resistencia y dureza, previamente moldeadas por

presión y luego calentadas, sin llegar a la temperatura de fusión, dentro de un proceso

conocido como sinterización. Mediante este procedimiento se fabrican núcleos para

transformadores, inductores/bobinas y otros elementos eléctricos o electrónicos.

32 CONCEPTOS-Martensita: es el nombre que recibe la fase cristalina BCC, en aleaciones

ferrosas. Dicha fase se genera a partir de una transformación de fases sin difusión, a una

velocidad que es muy cercana a la velocidad del sonido en el material.Los aceros con

microestructura martensítica son los más duros y mecánicamente resistentes, pero también

los más frágiles y menos dúctiles. La dureza de estos aceros depende del contenido en

carbono; aun así, son más tenaces que los aceros perlíticos. La martensita es una solución

sólida sobresaturada de carbono y austenita.

33 CONCEPTOS-Perlita: la microestructura formada por capas o láminas alternas de las dos

fases (hierro alfa y cementita) durante el enfriamiento lento de un acero a temperatura

eutectoide. Se le da este nombre porque tiene la apariencia de una perla al observarse

microscópicamente a pocos aumentos.En aceros las perlitas tienen las propiedades

intermedias entre la blanda y dúctil ferrita y la dura y quebradiza cementita. Los espesores de

las capas de ferrita y de cementita también influyen en el comportamiento mecánico del

material. La perlita fina es más dura y resistente que la perlita gruesa. Los porcentajes de

composición de la perlita dependen de la concentración de carbono en el acero.

34 CONCEPTOS-Cementita: es un constituyente de los aceros, y otras aleaciones férreas

como las fundiciones blancas, que aparece cuando el enfriamiento de la aleación sigue el

diagrama metaestable Fe-Fe3C en vez de seguir el diagrama estable hierro-grafito. La

cementita tiene un 6,67% en peso de carbono, y es un compuesto intermetálico de inserción.

Si bien la composición química de la cementita es Fe3C, la estructura cristalina es del tipo

ortorrómbica con 12 átomos de hierro y 4 átomos de carbono por celda.La cementita es muy

dura, de hecho es el constituyente más duro de los aceros al carbono, con una dureza de 68

HRc. La cementita destaca por ser un constituyente frágil, con alargamiento nulo y muy poca

resiliencia. Su temperatura de fusión es de 1227ºC. como la cementita es muy dura y frágil no

es posible utilizarla para operaciones de laminado o forja debido a su dificultad para ajustarse

a las concentraciones de esfuerzos.

35 INTRODUCCIÓNUna aleación es una sustancia que tiene propiedades metálicas y está

constituida por dos o más elementos químicos, de los cuales por lo menos uno es metal.Un

sistema de aleación contiene todas las aleaciones que pueden formarse por varios elementos

combinados en todas las proporciones posibles. Si el sistema se forma por dos elementos, se

denomina sistema de aleación binaria; si se forma por tres elementos, se llamaría sistema de

aleación ternaria y así sucesivamente.Las aleaciones están constituidas por elementos

metálicos como hierro (Fe), aluminio (Al), cobre (Cu), plomo (Pb), entre otras gamas de

metales que se puede alear. El elemento aleante puede ser no metálico como: Fósforo (P),

Carbono (C), Silicio (Si), Azufre (S), Arsénico (As), entre otros.

36 Aleaciones ferrosasLas aleaciones ferrosas, se basan en aleaciones de hierro y carbono,

incluyen los aceros al bajo carbono, los aceros aleados y de herramientas, los aceros

inoxidables y los hierros fundidos. Los aceros se producen de dos formas refinando el mineral

de hierro o reciclando chatarra de acero.1.- ACTIVIDAD DE INVESTIGACIÓN.INVESTIGAR

LA PRODUCCIÓN DE ACERO REFINANDO EL MINERAL DE HIERRO Y RECICLANDO LA

CHATARRA DE HIERRO.

37 Aleaciones ferrosasClasificación de las aleaciones ferrosas.El Instituto Americano de

Hierro y Acero (AISI, siglas en inglés) y la Sociedad de Ingeniería de Automóviles (SAE, siglas

en inglés) tienen sistemas para clasificar los aceros (Ver tabla 01) utilizando números de

cuatro o cinco dígitos.Tabla 01. Composición de Acero AISI-SAE seleccionados.Fuente:

Askeland, 1998.

38 Aleaciones ferrosasClasificación de las aleaciones ferrosas.De la tabla anterior se puede

destacar el siguiente ejemplo:Número AISI-SAE1020Los dos primeros números (10), se

refiere a los principales elementos de la aleación presentes.Los dos o tres últimos números, se

refiere al porcentaje de carbono. En este caso (20), el cual es al bajo carbono, conteniendo

0,20% C.

39 Aleaciones ferrosasTratamiento térmico.Es el conjunto de operaciones de calentamiento y

enfriamiento, bajo condiciones controladas de temperatura, tiempo de permanencia, velocidad,

presión, de los metales o las aleaciones en estado sólido, con el fin de mejorar sus

propiedades mecánicas, especialmente la dureza, la resistencia y la elasticidad.Los materiales

a los que se aplica el tratamiento térmico son, básicamente, el acero y la fundición, formados

por hierro y carbono.Con el tratamiento térmico adecuado se pueden reducir los esfuerzos

internos, el tamaño del grano, incrementar la tenacidad o producir una superficie dura con un

interior dúctil.

40 Aleaciones ferrosasTratamiento térmico.Los tratamientos térmicos se utilizan para obtener

uno de tres objetivos:-La eliminación del deformado en frío.-El control de endurecimiento por

dispersión.-Para mejorar la maquinabilidad.Los principales tratamientos térmicos son:-

Temple.-Revenido-Recocido-Normalizado

41 Aleaciones ferrosas-Temple: su finalidad es aumentar la dureza y resistencia del acero.

Para ello, se calienta el acero a una temperatura entre 900 a 950ºC y se enfría rapidamente

en un medio como agua, aceite, aire, entre otros (dependiendo de las características de la

pieza).-Revenido: sólo se aplica a aceros previamente templados, para disminuir ligeramente

los efectos del temple, conservando parte de la dureza y aumentar la tenacidad.-Recocido:

consiste básicamente en un calentamiento hasta la temperatura austenización (800 – 925ºC)

seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad,

mientras que disminuye la dureza .-Normalizado: tiene por objetivo dejar un material en estado

normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono.

42 Aleaciones ferrosas

43 Aleaciones ferrosas-Tratamiento termoquímico del acero.Los tratamientos termoquímicos

son tratamientos térmicos en los que, además de los cambios en la estructura del acero,

también se producen cambios en la composición química de la capa superficial, añadiendo

diferentes productos químicos hasta una profundidad determinada. Estos tratamientos

requieren el uso de calentamiento y enfriamiento controlados en atmósferas especiales.Los

principales objetivos del tratamiento termoquímico son:-Aumentar la dureza superficial de las

piezas dejando el núcleo más blando y tenaz.-Disminuir el rozamiento aumentado el poder

lubrificante.-Aumentar la resistencia al desgaste, a la fatiga y corrosión.

44 Aleaciones ferrosas-Los tratamiento termoquímico del acero se aplica en lo

siguiente:Cementación (C): aumenta la dureza superficial de una pieza de acero dulce,

aumentando la concentración de carbono en la superficie. Se consigue teniendo en cuenta el

medio o atmósfera que envuelve el metal durante el calentamiento y enfriamiento. El

tratamiento logra aumentar el contenido de carbono de la zona periférica, obteniéndose

después, por medio de temples y revenidos, una gran dureza superficial, resistencia al

desgaste y buena tenacidad en el núcleo.Nitruración (N): al igual que la cementación, aumenta

la dureza superficial, aunque lo hace en mayor medida, incorporando nitrógeno en la

composición de la superficie de la pieza. Se logra calentando el acero a temperaturas

comprendidas entre 400 y 525 °C, dentro de una corriente de gas amoníaco, más nitrógeno.

45 Aleaciones ferrosas-Los tratamiento termoquímico del acero se aplica en lo

siguiente:Cianuración (C+N): endurecimiento superficial de pequeñas piezas de acero. Se

utilizan baños con cianuro, carbonato y cianato sódico. Se aplican temperaturas entre 760 y

950 °C.Carbonitruración (C+N): al igual que la cianuración, introduce carbono y nitrógeno en

una capa superficial, pero con hidrocarburos como metano, etano o propano; amoníaco (NH3)

y monóxido de carbono (CO). En el proceso se requieren temperaturas de 650 a 850 °C y es

necesario realizar un temple y un revenido posterior.Sulfinización (S+N+C): aumenta la

resistencia al desgaste por acción del azufre. El azufre se incorporó al metal por calentamiento

a baja temperatura (565 °C) en un baño de sales.Nota: Investigar las aplicaciones de

tratamientos térmicos en ing. naval

46 Aleaciones ferrosas-Tratamiento térmico isotérmico.El tratamiento térmico de

transformación isotérmica, utilizado para la producción de la bainita se denomina revenido en

la fase austenítica y simplemente consiste en la austenitización del acero, el templado a cierta

temperatura por debajo de la nariz de la curva del diagrama TTT (Temperatura, Tiempo,

Transformación) y el mantenimiento de esa temperatura hasta que toda la austenita se

transforme en bainita.

47 Figura 01. Diagrama TTT de un acero eutectoide (0,77% C)

Aleaciones ferrosasDIAGRAMA TTTFigura 01. Diagrama TTT de un acero eutectoide (0,77%

C)

48 Aleaciones ferrosasEfectos de los elementos de la aleación.Los elementos de aleación se

agregan a los aceros para:a.- Proporcionar endurecimiento por solución sólida de la ferrita.b.-

Causar la precipitación de carburos de aleación en vez de Carburo de Hierro (III).c.- Mejorar la

resistencia a la corrosión y otras características especiales del acero.d.- Mejorar la

templabilidad.Templabilidad: Es la propiedad que determina la profundidad y distribución de la

fuerza inducida mediante el templado a partir de la condición austenitica.

49 Aleaciones ferrosasUn acero de alta templabilidad es aquel que endurece, o forma

martensita, no sólo en la superficie sino también en su interior. Por tanto la templabilidad es

una medida de la profundidad a la cual una aleación específica puede endurecerse.También la

templabilidad, se refiere a la facilidad con la cual se forma martensita. Los aceros al bajo

carbono tienen baja templabilidad, solamente velocidades de enfriamiento muy altas producen

sólo martensita. Los aceros aleados tienen alta templabilidad e, incluso, el enfriamiento al aire

producen martensita.La templabilidad NO es sinónimo de dureza del acero. Un acero al bajo

carbono y de alta aleación puede formar martensita fácilmente, pero debido a su bajo

contenido de carbono dicha martensita no es dura.

50 Aleaciones ferrosasAplicación de la templabilidad.Para muchos aceros no existen los

diagrama de Transformación de Enfriamiento Continuo (TEC). En su lugar para comparar la

templabilidad de los aceros, se utiliza la prueba de ensayo de Jominy, el cual es un

procedimiento estándar para determinar la templabilidad.Se trata de templar una probeta

estandarizada del acero estudiado. Primero se calienta a la temperatura de austenización,

enfriándola posteriormente mediante un chorro de agua con una velocidad de flujo y a una

temperatura especificada, el cual sólo enfría su cara inferior. Dicha cara actúa como superficie

templante y enfría la probeta de forma longitudinal hacia su extremo superior sólo por

conducción, apareciendo un gradiente de velocidades de enfriamiento desde la máxima

velocidad en el extremo templado (inferior), a la mínima en el extremo superior.

51 Aleaciones ferrosas

52 Aleaciones ferrosas

53 Aleaciones ferrosasAcerosEn ingeniería metalúrgica, es una mezcla de hierro con una

cantidad de carbono variable entre el 0,03 % y el 2,14 % en masa de su composición,

dependiendo del grado de aleación.Si la aleación posee una concentración de carbono mayor

al 2,14 % se producen fundiciones que, en oposición al acero, son mucho más frágiles y no es

posible forjarlas sino que deben ser moldeadas.

54 Aleaciones ferrosasACTIVIDAD DE INVESTIGACIÓN (Entrega obligatoria y solamente los

estudiantes asistente a la clase del Viernes Valor: -- ptos.)a.- Elementos aleantes y mejoras

obtenidas del acero.b.- Impurezas del acero.c.- Clasificación del Acero.d.- Tratamientos

superficiales.e.- Aplicación en la ingeniería naval. Incluir normas técnicas para el diseño y

fabricación de estructuras flotantes.

55 UNIDAD V DIAGRAMAS DE FASE

REPÚBLICA BOLIVARIANA DE VENEZUELAMINISTERIO DEL PODER POPULAR PARA LA

DEFENSAUNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICADE LA FUERZA

ARMADA NACIONAL BOLIVARIANACÁTEDRA: ELEMENTOS CIENCIAS DE LOS

MATERIALESUNIDAD VDIAGRAMAS DE FASEPROFESOR:ING. LUIS ARTURO

LOVERASEPTIEMBRE, 2015

56 INTRODUCCIÓNLas propiedades mecánicas de los materiales pueden controlarse por la

adición de defectos puntuales como átomos sustitucionales e intersticiales. Particularmente en

el caso de los metales, los defectos puntuales distorsionan el arreglo atómico en la red,

interfiriendo con el movimiento o deslizamiento de las dislocaciones. Por tanto, los defectos

puntuales hacen que el material se endurezca por solución sólida.Además, la introducción de

defectos puntuales modifica la composición del material, influyendo sobre el comportamiento

durante la solidificación. Este efecto se analiza mediante el diagrama de fases al equilibrio, a

partir del cual se podrá predecir cómo se solidificará un material tanto en condiciones de

equilibrio como fuera de éste.

You might also like

- Electro Cristal I Zac I OnDocument1 pageElectro Cristal I Zac I Onelmer rosas sancaNo ratings yet

- Analisis ComparativoDocument2 pagesAnalisis Comparativoelmer rosas sancaNo ratings yet

- El PH Del Ácido Sulfúrico 1Document2 pagesEl PH Del Ácido Sulfúrico 1elmer rosas sancaNo ratings yet

- Capítulo 7 La CampañaDocument2 pagesCapítulo 7 La Campañaelmer rosas sanca100% (1)

- Cro No GramaDocument1 pageCro No Gramaelmer rosas sancaNo ratings yet

- Artículo 2Document24 pagesArtículo 2elmer rosas sancaNo ratings yet

- Tabu Laci OnesDocument4 pagesTabu Laci Oneselmer rosas sancaNo ratings yet

- Artículo 2Document24 pagesArtículo 2elmer rosas sancaNo ratings yet

- Artículo 2Document4 pagesArtículo 2elmer rosas sancaNo ratings yet

- Contenidos de La EDocument1 pageContenidos de La Eelmer rosas sancaNo ratings yet

- HipótesisDocument1 pageHipótesiselmer rosas sancaNo ratings yet

- Ofimatica TablasDocument2 pagesOfimatica Tablaselmer rosas sancaNo ratings yet

- Contenidos de La EDocument2 pagesContenidos de La Eelmer rosas sancaNo ratings yet

- Artículo 2Document4 pagesArtículo 2elmer rosas sancaNo ratings yet

- Contenidos de La EDocument2 pagesContenidos de La Eelmer rosas sancaNo ratings yet

- AguaDocument27 pagesAguaWilson Chinguel CarhualloclloNo ratings yet

- BibliografiaDocument1 pageBibliografiaelmer rosas sancaNo ratings yet

- Artículo 2Document1 pageArtículo 2elmer rosas sancaNo ratings yet

- 1guerrero SalazarDocument100 pages1guerrero Salazarelmer rosas sancaNo ratings yet

- Artículo 2Document4 pagesArtículo 2elmer rosas sancaNo ratings yet

- ANEXOSDocument6 pagesANEXOSelmer rosas sancaNo ratings yet

- Ensayo Sobre El Mensaje Multicultural de Jose Maria ArguedasDocument9 pagesEnsayo Sobre El Mensaje Multicultural de Jose Maria Arguedaselmer rosas sancaNo ratings yet

- ReferenciasDocument1 pageReferenciaselmer rosas sancaNo ratings yet

- TablaDocument2 pagesTablaelmer rosas sancaNo ratings yet

- TablaDocument2 pagesTablaelmer rosas sancaNo ratings yet

- Materiales ElectrónicosDocument3 pagesMateriales ElectrónicosKIKOMOLINANo ratings yet

- Analisis GranulometricoDocument16 pagesAnalisis GranulometricoJhonatan ReyesNo ratings yet

- Universidad Autónoma de Nuevo León Facultad de Ciencias BiológicasDocument7 pagesUniversidad Autónoma de Nuevo León Facultad de Ciencias BiológicasKaren IbarraNo ratings yet

- Tema II B Nomenclatura de Compuestos de CoordinaciónDocument55 pagesTema II B Nomenclatura de Compuestos de Coordinaciónlr353215No ratings yet

- Historia de La Astronomía en ChileDocument30 pagesHistoria de La Astronomía en ChileAnonymous jv6D4XNo ratings yet

- Temperatura de EbulliciónDocument5 pagesTemperatura de EbulliciónAnibar Yamil Solamayo VediaNo ratings yet

- Diseño de Losa Unidireccional PDFDocument117 pagesDiseño de Losa Unidireccional PDFcesar rodriguezNo ratings yet

- Informacion Sobre Charla Efecto Seebeck y Peltier y TermoparDocument14 pagesInformacion Sobre Charla Efecto Seebeck y Peltier y TermoparDarnell GonzalezNo ratings yet

- Actividades de Fisica y Quimica 3 EsoDocument19 pagesActividades de Fisica y Quimica 3 EsoMARIANANo ratings yet

- Libro Metalurgia Alonso ArenasDocument37 pagesLibro Metalurgia Alonso ArenasCarlos Andrés Castro BustamanteNo ratings yet

- Ley de OhmDocument13 pagesLey de OhmDaniel OspinaNo ratings yet

- Informe Hidrologia e Hidraulica Rio Lejos 2018 - v3Document70 pagesInforme Hidrologia e Hidraulica Rio Lejos 2018 - v3Natalia Andrea Cruz RiañoNo ratings yet

- 2 TUBERIAlowresDocument58 pages2 TUBERIAlowresJlavieraNo ratings yet

- Ensayo Sobre La Física ModernaDocument5 pagesEnsayo Sobre La Física ModernaDeborah Valdez BellidoNo ratings yet

- 01 R PDFDocument6 pages01 R PDFFco. Javier PinoNo ratings yet

- Características Técnicas de Un Sensor de VibracionesDocument17 pagesCaracterísticas Técnicas de Un Sensor de VibracionesMario Enrique Caque CisternasNo ratings yet

- Examen - LB1 - PonteLuis - GV61Document3 pagesExamen - LB1 - PonteLuis - GV61Isaac PSNo ratings yet

- Modelo de Regresión Lineal Múltiple para Estimar Concentración de PM 1Document16 pagesModelo de Regresión Lineal Múltiple para Estimar Concentración de PM 1Giobertti Raul Morantes QuintanaNo ratings yet

- Ejercicios Plan de Redaccion Guia 2Document5 pagesEjercicios Plan de Redaccion Guia 2Mauricio Javier Cuadros QuintanaNo ratings yet

- Unidad 1 - Parte ADocument66 pagesUnidad 1 - Parte AKarla RamirezNo ratings yet

- Electroquimica Arsenico E4 (Final)Document25 pagesElectroquimica Arsenico E4 (Final)Naomi MelendrezNo ratings yet

- FORO 2 Electronica Leyes y MagnitudeseDocument2 pagesFORO 2 Electronica Leyes y Magnitudesehelber007100% (1)

- Métodos de Síntesis de Nuevos Materiales Basados en Metales de TransiciónDocument11 pagesMétodos de Síntesis de Nuevos Materiales Basados en Metales de TransiciónCamilo LaraNo ratings yet

- RESPIRACIÓNDocument16 pagesRESPIRACIÓNRonald ChavezNo ratings yet

- CINEU 2018-2019 QuimicaDocument150 pagesCINEU 2018-2019 QuimicaPau ValinottiNo ratings yet

- Informe Tecnico Estudio de SuelosDocument16 pagesInforme Tecnico Estudio de SuelosJose Luis FarfanNo ratings yet

- Matriz de ConsistenciaDocument3 pagesMatriz de ConsistenciaQori Sicha CamposNo ratings yet

- Trabajo Gases PDFDocument7 pagesTrabajo Gases PDFVictor AlexanderNo ratings yet

- ProyectoN°1 - G1.pdf 06Document20 pagesProyectoN°1 - G1.pdf 06Renzo Sánchez CarhuayoNo ratings yet

- Clasificación de Instrumentos de MediciónDocument22 pagesClasificación de Instrumentos de Mediciónabhironzon100% (1)

- Historia y Evolución Del ÁtomoDocument31 pagesHistoria y Evolución Del ÁtomoDiego AndresNo ratings yet