Professional Documents

Culture Documents

Resumen deEXTRACTIVAS

Uploaded by

Eder Xtlv Emyal Palomino0 ratings0% found this document useful (0 votes)

7 views1 pageprocesos extractivos

Original Title

resumen deEXTRACTIVAS

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentprocesos extractivos

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

7 views1 pageResumen deEXTRACTIVAS

Uploaded by

Eder Xtlv Emyal Palominoprocesos extractivos

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 1

METALURGIA DEL ESTAÑO

El estaño es un metal de color blanco, duro y poco

maleable, no se altera con el aire, pero en presencia de

calor se oxida, como también lo hace en presencia del

ácido nítrico a temperatura de 40 ºC y de ácido sulfúrico en

caliente.

El estaño forma aleaciones con casi todos los metales,

específicamente con el fierro y el cobre para formar la

hojalata y el bronce.

ENTRE LOS USOS de importancia tenemos: soldaduras

Pb-Sn; hojalata; productos químicos como el tetracloruro

de Sn y Sulfato de Sn, empleados en la industria de

plásticos y cementos respectivamente; bronce; babitt, y

otros como enbaterías, aplicaciones nucleares,

aplicaciones aeroespaciales (aleaciones con titanio)

pinturas anticontaminantes, preservantes para madera,

etc.

El mineral más común es la casiterita, y se presenta en

yacimientos en pegmatitas, hidrotermales, placeres

(residuales, aluviales, marinos, etc.), diseminados, etc.

PRINCIPALES PRODUCTORES.- China, seguido por

Malasia y en tercer lugar el Perú, luego Brasil y Bolivia.

Entre los principales consumidores tenemos a Estados

Unidos, Japón y China, seguidos por Inglaterra.

EN EL PERÚ la única empresa que produce y

comercializa Concentrado de Estaño y Estaño metálico es

Minsur S.A. La producción anual bordea las

67,000 TM de Concentrado y 35,000 TM de Estaño

refinado metálico con una pureza del 99.95 %. La mina y

concentradora de San Rafael se ubica en el Departamento

de Puno y la Fundición y Refinería de Estaño Funsur se

ubica en la provincia de Pisco, Departamento de Ica.

TEORÍA DE LA FUSIÓN DE ESTAÑO.- En un baño

convencional y en operaciones de fundición de

suspensión, tradicionalmente usadas en la fusión de

estaño (hornos Reverberos), el problema principal es la co-

reducción del hierro con el estaño.

El horno Ausmelt puede disminuir substancialmente este

problema al controlar las reacciones de equilibrio y al

tomar ventaja de la cinética de las reacciones de

reducción/oxidación.

La fusión del mineral casiterita en procesos

convencionales involucra las reacciones tal como: SnO2(s) Influencia del Tamaño del Carbón Reductor.- Se ha

+ 2 CO (g) ----- Sn (m) + 2 CO2(2) encontrado promedios de reducción más rápidos y

Con adiciones de carbón: eficientes con carbón en trozos medianos, que con el

C(s) + CO2(g) ---- 2CO(g) carbón en trozos pequeños.

La sílice en el concentrado, permite la producción de La efectividad del carbón en trozos sugiere que la reacción

escorias de hierrosilicato que contienen óxidos de estaño en el sitio está en la zona de los límites de la interfase

(SnO) y exhibe temperatura líquida baja. sólido - escoria. El carbón en trozos muy gruesos ( mayor a

Fe (m) + SnO (sl) ---- FeO (sl) + Sn (m) 50 mm) ha demostrado ofrecer una área específica muy

La presencia del metal de estaño está principalmente pequeña para reacción. Los promedios de reducción son

provista de la reducción de óxidos de estaño en el bajos y el carbón que no reacciona tiende a quedarse en el

concentrado y del reciclaje de estaño / hierro (hardhead). horno flotando generalmente en la superficie de la escoria

lo cual afecta la operación. El carbón más fino que 5mm. o

ETAPA DE FUSIÓN DE CONCENTRADO.- Una es succionado por la salida de los gases o no es capaz de

mezcla de concentrados gravimétricos de jig, son fundidos penetrar lo suficiente en el baño de escoria y se ha

junto con polvo de reciclaje, espuma de hierro de la encontrado que tal carbón tiene una eficiencia de reducción

refinería, fundentes (caliza, mineral de hierro) y carbón limitada.

reductor, a una temperatura de 1150 ºC. El carbón de tamaño entre 5 y 15 mm. parece ser del

Según los trabajos del laboratorio, se asume que las tamaño óptimo para las reacciones de reducción.

primeras reacciones que ocurren en etapa de fusión son: Ignición del combustible.- El Sistema Ausmelt usa

FeS2 (s) + SnO2 (s) ---- SnS (sl) + FeO (sl) + SO2(g) mezclas suaves de combustible / aire estiquiométrico

SnO2 (s) + C (s) ----- SnO (sl) + CO (g) reductor inyectado dentro del baño por la lanza para

SnO2 (s) + 2C (s) ----- Sn (m) + 2 CO2 (g) provocar las condiciones de combustión óptimas durante

Fe2O3 (s) + C (s) ----- 2FeO (sl) + CO (g) las tres etapas del proceso. El fuego de combustión está

FeO (sl) + C (s) ----- Fe (m) + CO (g) disponible directamente al proceso y la eficiencia de

PbO (sl) + C (s) ----- Pb (m) + CO(g) combustión es alta. La flama sale por la boquilla de la lanza

As2O3 (s) + 3C(s) ----- 2As (m) + 3 CO(g) sumergida e irradia calor directamente al baño de escoria.

CaCO3 (s) ---- CaO (sl) + CO2 (g) Esto proporciona una transferencia de calor muy eficiente.

Sn (m) + FeO (sl) --- SnO (sl) + Fe(m) La ignición del combustible y el aire inyectado en el baño

En la región de “Post Combustión” en la parte superior del ocurre en la boquilla de la lanza.

horno se asume que las reacciones son como sigue: La reacción es del tipo:

CO (g) + ½ O2 (g) ---- CO2 (g) Combustible + n O2 (g) a CO2 (g) + b H2O(g)

Sn0 (v) + ½ O2 (g) --- SnO2 (sl) Donde n, a y b son funciones del análisis del combustible, lo

SnS (v) + 2 O2 (sl) ---- SnO2 (sl) + SO2 (g) que produce el calor requerido para:

Volátiles del carbón (g) + nO2 (g) --- aCO2 (g) + bH2O(g) Mantener las temperaturas de

Donde n, a y b son dependientes del tipo de carbón. operación.

El metal producido en esta etapa de fundición contendrá

Reemplazar el calor perdido por el

menos del 1% de hierro y es adecuado como alimentación

horno.

directa al circuito de piro refinación convencional de

Proporcionar calor para las reacciones.

estaño.

Antes de la ignición se asume que ocurre la siguiente

reacción, con el O2 del aire enriquecido:

2 FeO (sl) + ½ O2 (g) 2FeO (sl)

METALURGIA DEL ALUMINIO.-

ETAPA DE PRIMERA REDUCCIÓN.- Al término de

cada etapa de fusión, el baño de escoria es reducido con

carbón en trozos por 40 minutos para bajar el nivel de

estaño en la escoria a aproximadamente entre 4 y 3 %.

Esta reducción es realizada con la lanza en posición alta

pero aún sumergida en el baño de escoria. La posición de

la lanza alta minimiza el mezclar los baños de metal y

escoria, y por consiguiente los previene de alcanzar El

equilibrio. Esto resulta en un menor nivel de hierro en el

metal de estaño del esperado en los cálculos en

condiciones de equilibrio.

El metal producido en esta etapa, cuando es diluido con el

metal remanente de la etapa de fusión de concentrado

(metal que se encuentra en el reactor), producirá una

aleación conteniendo no más de 2 % de hierro.

El metal es vaciado del horno y combinado con el metal de

la etapa de fundición como alimentación para la refinería.

El contenido promedio de hierro en el metal de estaño

crudo de alimentación a la refinería es de 1 %.

Las reacciones que se asumen tienen lugar en la etapa de

la primera reducción son :

Sn0 (sl) + C (s) --- Sn (m) + CO (g)

FeO (sl) + C(s) --- Fe(m) + CO (g)

Sn (m) + FeO (sl) --- Sn0(sl) + Fe (m)

Las reacciones de luego de quemado son las mismas que

en la etapa de fusión.

ETAPA DE SEGUNDA REDUCCIÓN (2DA.).- Luego

del vaciado del metal producido en la primera reducción,

se continúa con la siguiente etapa de reducción. Se

prosigue con la alimentación de carbón reductor y el nivel

de estaño en la escoria se reduce en a menos de

1 % a la media hora de la segunda reducción. Durante esta

etapa la temperatura se eleva a 1250 ºC.

Al término de esta etapa, se detiene la alimentación del

carbón y la lanza es levantada por encima del baño. La

escoria es vaciada por un período de 40 minutos como

máximo que incluye 20 minutos para la separación de la

escoria/metal o sedimentación y la preparación del horno

para el siguiente lote o batch de fundición de concentrado.

El promedio de carbón reductor, puede ser disminuido en

la primera hora, de la fundición del concentrado, del

siguiente batch ya que el hierro en el metal remanente

actuará como reductor.

Las reacciones que se asumen en esta etapa son las

mismas de la etapa de la primera reducción

DIAGRAMA DE BLOQUES DEL PROCESO DE

FUSIÓN DE ESTAÑO

You might also like

- InstrumentalDocument8 pagesInstrumentalEder Xtlv Emyal PalominoNo ratings yet

- Clases de Word MetaDocument5 pagesClases de Word MetaEder Xtlv Emyal PalominoNo ratings yet

- Tabuladoes WordDocument2 pagesTabuladoes WordEder Xtlv Emyal PalominoNo ratings yet

- Analisis InstruDocument2 pagesAnalisis InstruEder Xtlv Emyal PalominoNo ratings yet

- Analisis Parte 44Document2 pagesAnalisis Parte 44Eder Xtlv Emyal PalominoNo ratings yet

- Analisis Parte 44Document2 pagesAnalisis Parte 44Eder Xtlv Emyal PalominoNo ratings yet

- Solucion Acido NitricoDocument11 pagesSolucion Acido NitricoEder Xtlv Emyal PalominoNo ratings yet

- Labo de InstruDocument5 pagesLabo de InstruEder Xtlv Emyal PalominoNo ratings yet

- HerramientasDocument19 pagesHerramientasEder Xtlv Emyal PalominoNo ratings yet

- Cuestionario CorroDocument2 pagesCuestionario CorroEder Xtlv Emyal PalominoNo ratings yet

- Analisis InstruDocument2 pagesAnalisis InstruEder Xtlv Emyal PalominoNo ratings yet

- Mercado RegionalDocument15 pagesMercado RegionalEder Xtlv Emyal PalominoNo ratings yet

- El Acero V320 TRATAMIENTOS TERMICOSDocument6 pagesEl Acero V320 TRATAMIENTOS TERMICOSEder Xtlv Emyal PalominoNo ratings yet

- Informe de Analisis InstrumentalDocument10 pagesInforme de Analisis InstrumentalEder Xtlv Emyal PalominoNo ratings yet

- Matriz de ConsistenciaDocument2 pagesMatriz de ConsistenciaEder Xtlv Emyal PalominoNo ratings yet

- Investigacion 33Document1 pageInvestigacion 33Eder Xtlv Emyal PalominoNo ratings yet

- BIBLIOGRAFIADocument1 pageBIBLIOGRAFIAEder Xtlv Emyal PalominoNo ratings yet

- Papers ActualDocument74 pagesPapers ActualEder Xtlv Emyal PalominoNo ratings yet

- Capitulo IDocument10 pagesCapitulo IEder Xtlv Emyal PalominoNo ratings yet

- MecanicaDocument4 pagesMecanicaEder Xtlv Emyal PalominoNo ratings yet

- Horario CursosDocument1 pageHorario CursosEder Xtlv Emyal PalominoNo ratings yet

- El Acero V320 TRATAMIENTOS TERMICOSDocument6 pagesEl Acero V320 TRATAMIENTOS TERMICOSEder Xtlv Emyal PalominoNo ratings yet

- Conformado Por Arranque de VirutaDocument44 pagesConformado Por Arranque de VirutaEder Xtlv Emyal PalominoNo ratings yet

- EjerciciosDocument3 pagesEjerciciosEder Xtlv Emyal PalominoNo ratings yet

- Ejercicios ResueltosDocument1 pageEjercicios ResueltosmoralalaNo ratings yet

- Esta Di SticaDocument2 pagesEsta Di SticaEder Xtlv Emyal PalominoNo ratings yet

- FluenciaDocument10 pagesFluenciaEder Xtlv Emyal PalominoNo ratings yet

- BIBLIOGRAFIADocument1 pageBIBLIOGRAFIAEder Xtlv Emyal PalominoNo ratings yet

- FluenciaDocument10 pagesFluenciaEder Xtlv Emyal PalominoNo ratings yet

- Tipos de CorrosiónDocument14 pagesTipos de CorrosiónJuan CamiloNo ratings yet

- Como Se Obtiene El Acero PDFDocument3 pagesComo Se Obtiene El Acero PDFNestor JoseNo ratings yet

- Acero Parte Dos y Los Primeros RascacielosDocument17 pagesAcero Parte Dos y Los Primeros RascacielosCarmen ParedesNo ratings yet

- Baile JoDocument17 pagesBaile Jodeivis antonyNo ratings yet

- Mapa Conceptual Uii Metalurgia Del HierroDocument1 pageMapa Conceptual Uii Metalurgia Del Hierrojesus andresNo ratings yet

- DISEÑO DE UNA PLANTA PARA FABRICAR TAPAS DE BUZONES DE ACERO REVESTIDOS DE CINCDocument22 pagesDISEÑO DE UNA PLANTA PARA FABRICAR TAPAS DE BUZONES DE ACERO REVESTIDOS DE CINCLuis Angel Villa FigueroaNo ratings yet

- Articulo Científico. Materiales Metálicos No FerrososDocument6 pagesArticulo Científico. Materiales Metálicos No Ferrososjuan jose herreraNo ratings yet

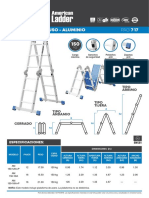

- Escalera Multiuso - Aluminio BullDocument1 pageEscalera Multiuso - Aluminio BullGamaniel Llanto ChampaNo ratings yet

- Características de los aceros, sus categorías y aplicacionesDocument4 pagesCaracterísticas de los aceros, sus categorías y aplicacionesFranklin PilcoNo ratings yet

- Procesos de FabricacionDocument8 pagesProcesos de Fabricacionomar sanchezNo ratings yet

- Curso de Soldador Clase #9Document15 pagesCurso de Soldador Clase #9Daniel BeguerieNo ratings yet

- Los ACEROS - ClasificaciónDocument15 pagesLos ACEROS - ClasificaciónAndy CamposNo ratings yet

- Fundamentos de SoldaduraDocument139 pagesFundamentos de SoldaduraYeliver RamónNo ratings yet

- Como Forjar Una EspadaDocument2 pagesComo Forjar Una EspadaCuenta FalsaNo ratings yet

- Taller N4Document38 pagesTaller N4davidNo ratings yet

- Aceros de Alta AleaciónDocument7 pagesAceros de Alta AleaciónFernando Blanco75% (4)

- STANLEY Catalogo 2017Document44 pagesSTANLEY Catalogo 2017Jairo Vasquez MejiaNo ratings yet

- Soldadura TIGDocument25 pagesSoldadura TIGAxel LopezNo ratings yet

- Soldadura 2020Document3 pagesSoldadura 2020Ana Laura LopezNo ratings yet

- 5 - Problemas EnunciadosDocument3 pages5 - Problemas Enunciadospablosag111No ratings yet

- Fundiciones CDocument23 pagesFundiciones CETNo ratings yet

- Fundición MaleableDocument2 pagesFundición MaleableAnderson Jesus BartoloNo ratings yet

- Parte 4, 5, 6 de 7 Soldadura Electrodo Revestido SMAWDocument7 pagesParte 4, 5, 6 de 7 Soldadura Electrodo Revestido SMAWYair Fernando OroscoNo ratings yet

- Cuadernillo Procesos 2daDocument3 pagesCuadernillo Procesos 2daGerardo OsorioNo ratings yet

- 4.-Atlas MicrograficoDocument10 pages4.-Atlas MicrograficoMamani Chambi YeseniaNo ratings yet

- Tarea 9 Informe Proceso OxicorteDocument9 pagesTarea 9 Informe Proceso OxicortejohannaNo ratings yet

- Tarea 2 Análisis de Herramientas de CorteDocument18 pagesTarea 2 Análisis de Herramientas de CorteJuan Pablo Garcia LanderoNo ratings yet

- Manual de Uso y Mantenimiento de Morsa de BancoDocument7 pagesManual de Uso y Mantenimiento de Morsa de BancoDamian KozNo ratings yet

- Las Aleaciones de Ingeniería Pueden Dividirse en Dos TiposDocument2 pagesLas Aleaciones de Ingeniería Pueden Dividirse en Dos Tiposleon_slyNo ratings yet

- Desarrollo AceroDocument12 pagesDesarrollo AceroDyane VelazquezNo ratings yet