Professional Documents

Culture Documents

SOLUCIONES REFERENTE A LA PROBLEMÁTICA Jara 2017

Uploaded by

Julio Cesar Taype SedanoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

SOLUCIONES REFERENTE A LA PROBLEMÁTICA Jara 2017

Uploaded by

Julio Cesar Taype SedanoCopyright:

Available Formats

SOLUCIONES REFERENTE A LA PROBLEMÁTICA DEL ESCACES DEL RECURSO HIDRICO

EN LA REGION ICA MEDIANTE EL SISTEMA DE COGENERACION CON TURBINA A

VAPOR

Loa Cataño Russell, Hernández Huamán Luis, Bautista Castillo Cristian, Cuba Mijaíl, Sánchez Quevedo

Alfredo, Hostia Chanco jean, Astocaza Torvisco.

Resumen

Objetivo: Plantear soluciones eficientes para la sostenibilidad del agua en la región Ica

aprovechando la cogeneración de una central termoeléctrica que simultáneamente producirá

agua apoyándonos de estudios y métodos como la desalinización.

Materiales y métodos: Se hizo un estudio del consumo del agua en la ciudad de Ica,

encontramos que el consumo de agua es de 250 litros diarios por persona.

La central térmica de cogeneración tiene una buena eficiencia energética, por lo que

simultáneamente producirá dos o más tipos de energía comúnmente las energías generadas

son: energía mecánica, eléctrica y térmica.

Se aprovechan varios tipos de energía por lo que tiene mayor eficiencia y menor consumo de

combustible, menor costo de producción, menor impacto ambiental

Resultados: La instalación eléctrica de la Central de Cogeneración, estará compuesta

por los transformadores elevadores, el sistema de generación de energía en 13.8 kV y

el sistema de alimentación de servicios auxiliares de 4.16/0.48 kV. Con la ventaja que la

central de cogeneración ayudara a cierto porcentaje de la población iqueña, que será

abastecida con un porcentaje de agua obtenido de nuestra central de cogeneración.

Conclusión: El escasez hídrico en la cuidad de Ica es bastante flagrante lo cual genera

un problema de abastecimiento necesario de agua para el consumo humano esto

podría derivar problemas de salud por la insuficiencia de agua el cual con nuestro

proyecto de cogeneración minimizaremos esta problemática.

Introducción: mala distribución y utilización de este recurso

por parte de los consumidores, lo cual

El estrés hídrico en la ciudad de Ica siempre

nosotros como futuros ingenieros tenemos el

ha sido una limitante para su crecimiento ya

deber de buscar soluciones para mejorar el

que es uno de los principales

abastecimiento hídrico, para ello

agroexportadores del país, lo cual conlleva a

aprovecharemos la simultaneidad de una

que el consumo de agua por parte de las

central termoeléctrica de cogeneración para

empresas agrícolas genere un desbalance en

energía eléctrica y agua potable con la ayuda

la distribución equitativa del agua en toda la

de la desalinización buscar soluciones

región de Ica, hoy se extrae más agua de la

para mejorar el

que se infiltra, cada año disminuye hasta 1.5

m3 en el acuífero de la región. Uno de los

Abastecimiento hídrico, para ello

problemas principales que aqueja a la

aprovecharemos la simultaneidad de una

población iqueña es la escasez del agua por la

central termoeléctrica de cogeneración para

energía eléctrica y agua potable con la ayuda parte de la energía generada por la central la

de la desalinización. cual se utilizara para la desalinización y así

Ubicación: Departamento de Ica en la poder incrementar la disponibilidad del agua

Provincia de Pisco a 6 km centro de la ciudad. para el consumo humano que es vital para

Coordenada este 367566.83 m E satisfacer las necesidades principales de la

Coordenada norte 8478351.13 S población.

Descripción: El proyecto consiste en Objetivo: Plantear soluciones eficientes para

abastecer agua a la región de Ica la sostenibilidad del agua en la región Ica

aprovechando la producción de energía aprovechando la cogeneración de una central

eléctrica de una central termoeléctrica de termoeléctrica que simultáneamente

cogeneración esto significa que a la vez producirá agua apoyándonos de estudios y

produciremos agua potable extrayendo métodos como la desalinización.

El objetivo del proyecto es lograr el afianzamiento hídrico del Valle de Ica, para dar

sostenibilidad al consumo del recurso hídrico para la población iqueña.

III- MATERIALES Y METODOS:

La capacidad instalada actual del sector “Actualmente, tenemos alrededor de 6,000

eléctrico peruano es de más de 8,000 MW de potencia de máxima de demanda

megavatios (MW), según cifras

en el sistema y la capacidad instalada del

del Ministerio de Energía y Minas (MEM). Y

país es de más de 8,000 MW. Según los

la demanda, viene creciendo de una

cálculos del MEM, hacia el 2024, la

manera sostenida en los últimos años.

demanda se situará entre 13,000 y 14,000

MW de potencia instalada”

Análisis químico

Operación de la Caldera

Componente %

Cálculo de la combustión Carbono (C) 85.43

Hidrógeno (H2) 11.31

El combustible seleccionado, es Diesel 500 Oxígeno (O2) 2.70

un gas oil, económico y de fácil transporte. Nitrógeno (N2) 0.22

A continuación se observa el análisis Azufre (S) 0.34

químico de este combustible. 100

Poder Calorífico: El flujo másico que se necesita producir es

de m’= 146072.2 kg/h, asumiendo que el

PC= 8148°C+34720(H2 +O2g ) + 22685xS

caldero tiene una pérdida del 5%, el flujo

(Del libro de steam) másico a considerar será m’ = 153375.8

kg/h

PC= 8148(0.8543) + 34720(0.1131 +0.027)

+ 22685(0.0034) Combustibles

PC= 10965.73484 kcal/kg

Masa de aire teórico (estequiometria)

M aire = 11.53xC + 34.54 (H2 – O2) + 4.32xS

M aire = 11.53xC + 0.8543 + 34.56 (0.1131 –

0.027) + 4.32x0.0034

kg aire

M aire = 13.7725

kg combustible Cálculos

kg aire Presiones de extracción

=> 13.77257 Turbina:

kg combustible

Presión de admisión = 14 Mpa

Masa de aire real Eficiencia: 75%

Temperatura de admisión = 540 ºC

M aire real = (1+0.2)*13.77

05 tomas de extracción de hasta 6,5 MPa

kg aire Presión de escape = 6.89 kPa

kg combustible

Presiones de extracción:

kg aire

M aire real = 16.52 Temperatura de la caldera

kg combustible P1 = 14 MPa

Masa de los gases secos de combustión Tabla: T1 = 336 ºC; h1 = 3432.4104 kJ/kg;

respecto a la masa del combustible s1 = 6.5307 kJ/kg-ºC (Sobrecalentado)

kg aire Primera extracción

M gas,seco = 16.51

kg combustible P2 = 6.5 MPa

Tabla: T2 = 280 ºC; h2 = 3192.4967 kJ/kg;

Diseño de la caldera s2 = 5.8527 kJ/kg-ºC (Sobrecalentado)

Real: h2 = 3252.4751 kJ/kg; Tabla: Salida del desaireador

T2 = 432.19 ºC; S2 = 6.6172 kJ/kg-ºC P11 = 270 kPa; T11 = 130 ºC

(Sobrecalentado) Tabla: h11 = 546.2357 kJ/kg;

Temperatura de saturación del s11 = 1.632 kJ/kg-ºC

condensador

P7 = 6.89 kPa; Tabla: T7 = 38.7 ºC Salida de la bomba de alimentación

Real: h7 = 6.5307 kJ/kg; Tabla: P12 = 14 MPa;

T7 = 38.73 ºC; S7 = 7.6582 kJ/kg-ºC Tabla: h12 = 586.7682 kJ/kg;

T12 = 133.1 ºC; s12 = 1.6537 kJ/kg-ºC

Quinta extracción

T6 = T7 + 0.2*0.81*(336-40) = 86.7 ºC; Salida del agua del Segundo

Tabla: P6 = 47.39 kPa intercambiador cerrado

Real: h6 = 2554.2717 kJ/kg; Tabla: P13 = 14 MPa; T13 = 171 ºC

T6 =80 ºC; S6 = 7.3595 kJ/kg-ºC (Mezcla) Tabla: 730.8374 kJ/kg; s13 = 2.035 kJ/kg-ºC

Cuarta extracción Salida del tercer intercambiador de calor

T5 = T6 + 0.2*0.81*(336-40) = 134.7 ºC; cerrado

Tabla: P5 = 270 kPa P14 = 14 MPa; T14 = 218 ºC

Real: h5 = 2748.2034 kJ/kg; Tabla: Tabla: h14 = 938.186 kJ/kg;

T5 = 130 ºC; S5 = 6.6037 kJ/kg-ºC s14 = 2.4786 kJ/kg-ºC

Tercera extracción Entrada a la caldera

T4 = T5 + 0.2*0.81*(336-40) = 182.7 ºC; P15 = 14 MPa; T15 = 268 ºC

Tabla: P4 = 1 MPa Tabla: h15 = 1173.0841 kJ/kg;

Real: 2922.5253 kJ/kg; Tabla: s15 = 2.9337 kJ/kg-ºC

T4 = 240.86 ºC; S4 = 6.8863 kJ/kg-ºC

Salida del vapor del cuarto intercambiador

Segunda extracción de calor cerrado

T3 = T4 + 0.2*0.81*(336-40) = 230.7 ºC; P16 = 6.5 MPa; T16 = 280 ºC

Tabla: P5 = 2.8 MPa Tabla: h16= 1241.1374 kJ/kg;

Real: h3 = 3087.0685 kJ/kg; Tabla: S16 = 3.0790 kJ/kg-ºC

T3 = 335 ºC; S3 = 6.7277 kJ/kg-ºC

(sobrecalentado) Salida de la válvula

P17 = 2.80 MPa; T17 = 230 ºC;

Salida del condensador h17 = 1241.1374 kJ/kg;

P8 = 6.89 kPa; T8 = 38.73 ºC (líquido S17 = 3.1087 kJ/kg-ºC

saturado)

Tabla: h8 = 162.1442 kJ/kg; Salida del vapor del tercer intercambiador

s8 = 0.5551 kJ/kg-ºC de calor

P18 = 2.8 MPa; T18 = 230 ºC;

Salida de la bomba del condensador Tabla: h18 = 990.485 kJ/kg

P9 = 270 kPa; h9 = 162.5334 kJ/kg S18 = 2.6106 kJ/kg-ºC

Tabla: T9 = 38.77 ºC; s9 =0.5555 kJ/kg-ºC

Salida de la válvula

Salida del agua del primer intercambiador P19 = 1 MPa; T19 = 180 ºC;

P10 = 270 kPa; T10 = 71 ºC h19 = 990.485 kJ/kg;

Tabla: h10 = 297.3572 kJ/kg; Tabla: s19 =2.6412 kJ/kg-ºC

s10 = 0.9669 kJ/kg-ºC

Salida del vapor del Segundo mc = 11296.76 kg/combustible

intercambiador de calor cerrado

P20 = 1 MPa; T20 = 180 ºC Eficiencia

Tabla: h20 = 762.6054 kJ/kg; n = Q1 / Poder calorífico.

S20 = 2.1382 kJ/kg-K n = 7676.90 / 10847.62 = 0.7077 = 70.77%

Hp = 10191.28/11296.76 = 0.90 hp

Salida de la válvula

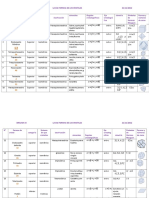

P21 = 270 kPa; h21 = 762.6054 kJ/kg; P T h S

T21 = 130 ºC; (kPa) (ºC) (kJ/kg) (kJ/kg-

Tabla: s21 = 2.1709 kJ/kg-ºC ºC)

1 14000 540 3432.1404 6.5307

Salida del vapor del primer intercambiador 2 6500 432.19 3252.4751 6.6172

de calor cerrado 3 2800 335 3087.0685 6.7277

P22 = 47.39 kPa; T22 = 80 ºC; 4 1000 240.86 2922.5253 6.8863

Tabla: h22 = 334.9823 kJ/kg; 5 270 130 27484.203 6.6037

S22 = 1.0754 kJ/kg-ºC 4

6 47.39 80 2554.2717 7.3595

Salida de la válvula 7 6.89 38.73 6.5307 7.6582

P23 = 6.89 kPa; h23 = 334.9823 kJ/kg; 8 6.89 38.73 162.1442 0.5551

T23 = 38.7 ºC 9 270 38.77 162.5334 0.5555

Tabla: s23 = 1.1093 kJ/kg-ºC 10 270 71 297.3572 0.9669

11 270 130 546.2357 1.6342

H1 = entalpia a la salida de la caldera

12 14000 133.1 568.7682 1.6537

H1s= entalpia a la entrada de la caldera

13 14000 171 730.8374 2.035

Mv= flujo másico del vapor

14 14000 218 938.186 2.4786

Mc= flujo másico del combustible

dmv 15 14000 268 1173.0841 2.9337

Qcal= Q1 ( ) x(h1-h1s) 16 6500 280 1241.1376 3.0790

mc

17 2800 230 1241.1376 3.1087

Potencia de la caldera

8672 x 10 18 2800 230 990.485 2.6106

Hp = 19 1000 180 2776.1667 2.6412

543.4 x 15.66 mc

20 1000 180 762.6054 2.1382

10191.28 21 270 130 762.6054 2.1709

Hp = hp 22 47.39 80 334.9823 1.0754

mc

23 6.89 38.7 334.9823 1.1093

Q1= 7676.90kcal/hr

86.72

Q1= kcal/hr

mc

10. EVALUACION ECONOMICA:

CALCULO DE COSTOS

Potencia (kw): 15 000 kw

Inversión (US$): 325 205 000 US$

Costo fijo de Operación y Mantenimiento es de un 1% de la inversión.

Tasa de interés: 12% (Según Ley de Concesiones Eléctricas)

Años de vida: 35 años

Factor de Planta: fp (mide la capacidad de la potencia central)

FP= 0.67

Inversion Anual US$/kW:

Inversion(U $$ )

Potencia(kw)

Inv =

Potencia( (US

Inversión Kw) $)

325 205 000 US $

Inv=

15000 kw

Inv.=10013.6666US$/kW

Costo Medio=Costo Fijo (U$$)/ (KW) + Costo Variable (U$$ /(Kwh) (1)

i(1+i)

n

Inv +OyMf

n

Costo fijo = (1+i) −1 +C var

( fp ) x( Potencia )x 8760 h

0.12 ( 1+0.12 )35

325 205 000 35

+1 325 205 000 US $

Costo fijo total= ( 1+ 0.12 ) −1

( 0.67 ) X ( 15000 kw ) x 8760 h

Costo fijo total=453.5334/MWh (2)

Costo variable seria: 1.08 U$$/MWh (3)

Ahora de las ecuaciones 2 y 3 en la ecuación 1 así obtenemos:

Costo Medio=453.5334US$/MWh + 1.08 U$$/MWh

Costo Medio=453.5334U$$/MWh (Costo medio de la central termoeléctrica)

BLIBIOGRAFIA

(2017)

http://www.plantasdecogeneracion.com/index.php/las-plantas-de-cogeneracion

http://www.energiarenovable.com/eficiencia/cogeneration.html

http://gestion.pe/economia/reforma-electrica-exceso-oferta-crecimiento-

sostenido-demanda-2141313

http://gestion.pe/noticia/323766/crecio-capacidad-instalada-sistema-electrico

http://elcomercio.pe/economia/peru/ica-falta-agua-amenaza-crecimiento-

agroexportacion-noticia-1747390

http://www.abb.com/cawp/seitp202/79b53af1e790e0e2652578ce002a3ccc.aspx

You might also like

- Espectro VisibleDocument6 pagesEspectro VisibleJulio Cesar Taype SedanoNo ratings yet

- ValuaciónDocument13 pagesValuaciónJulio Cesar Taype SedanoNo ratings yet

- 1-Introducción Al MantenimientoDocument30 pages1-Introducción Al MantenimientoJulio Cesar Taype SedanoNo ratings yet

- Comunicaciones 4.0Document59 pagesComunicaciones 4.0Julio Cesar Taype SedanoNo ratings yet

- Charla PLCDocument36 pagesCharla PLCJulio Cesar Taype SedanoNo ratings yet

- Ingenieria de Detalle Residencial1 PDFDocument36 pagesIngenieria de Detalle Residencial1 PDFJulio Cesar Taype SedanoNo ratings yet

- Turbina Francis: Partes, funcionamiento y cálculosDocument20 pagesTurbina Francis: Partes, funcionamiento y cálculosJulio Cesar Taype SedanoNo ratings yet

- Ciberseguridad Javier PDFDocument71 pagesCiberseguridad Javier PDFJulio Cesar Taype SedanoNo ratings yet

- Control de Potencia Reactiva y Tension PDFDocument285 pagesControl de Potencia Reactiva y Tension PDFJulio Cesar Taype SedanoNo ratings yet

- Como Optimizar Costos A Través de Tecnologías Inalámbricas PDFDocument49 pagesComo Optimizar Costos A Través de Tecnologías Inalámbricas PDFJulio Cesar Taype SedanoNo ratings yet

- I Seminario Automatización Industrial - OPtimo GroupDocument60 pagesI Seminario Automatización Industrial - OPtimo GroupJulio Cesar Taype SedanoNo ratings yet

- Sistemas de ProteccionDocument22 pagesSistemas de ProteccionJulio Cesar Taype SedanoNo ratings yet

- Programas de DiseñoDocument1 pageProgramas de DiseñoJulio Cesar Taype SedanoNo ratings yet

- Automatización de Procesos Industriales - Ica 2017 - Presentación FOTERO PDFDocument72 pagesAutomatización de Procesos Industriales - Ica 2017 - Presentación FOTERO PDFJulio Cesar Taype SedanoNo ratings yet

- Como Optimizar Costos A Través de Tecnologías Inalámbricas PDFDocument49 pagesComo Optimizar Costos A Través de Tecnologías Inalámbricas PDFJulio Cesar Taype SedanoNo ratings yet

- Bobinado ExcéntricoDocument20 pagesBobinado ExcéntricoMard TorresNo ratings yet

- Selección de poleas y cables para transmisión de cargasDocument95 pagesSelección de poleas y cables para transmisión de cargasofedullo100% (1)

- Dibujo Técnico. Soldadura: Representaciones Gráficas. Designaciones Segun NormaDocument35 pagesDibujo Técnico. Soldadura: Representaciones Gráficas. Designaciones Segun Normaricardobrtlm94% (108)

- Tema 1Document19 pagesTema 1Julio Cesar Taype SedanoNo ratings yet

- Selección de poleas y cables para transmisión de cargasDocument95 pagesSelección de poleas y cables para transmisión de cargasofedullo100% (1)

- Posibles Fallas MotoresDocument4 pagesPosibles Fallas MotoresJose100% (1)

- Tema Maq. Asincrona, Aplicaciones, Aspectos ContructivosDocument51 pagesTema Maq. Asincrona, Aplicaciones, Aspectos ContructivosJulio Cesar Taype SedanoNo ratings yet

- Gestion de Costos en El Montaje de Tableros de Baja TensionDocument52 pagesGestion de Costos en El Montaje de Tableros de Baja TensionJulio Cesar Taype SedanoNo ratings yet

- 1.3 Procesos de ManufacturaDocument9 pages1.3 Procesos de ManufacturaJose Antonio Gomez SansoresNo ratings yet

- Clase 2 Filtros AvanzadosDocument92 pagesClase 2 Filtros AvanzadosJulio Cesar Taype SedanoNo ratings yet

- Operacion de CalderasDocument117 pagesOperacion de Calderasjhl1981100% (1)

- Cableado ConexionesDocument18 pagesCableado ConexionesKim RiccardoNo ratings yet

- Perspectiva Caballera (Ejercicios) PDFDocument2 pagesPerspectiva Caballera (Ejercicios) PDFJulio Cesar Taype Sedano100% (1)

- LB Pep Extracto Es - DesbloqueadoDocument24 pagesLB Pep Extracto Es - DesbloqueadoFranco Levano SaraviaNo ratings yet

- Practica 9.-Obtencion de La FenoftaleinaDocument3 pagesPractica 9.-Obtencion de La FenoftaleinaOfelia RodriguezNo ratings yet

- Microbiologia de La Placa DentalDocument10 pagesMicrobiologia de La Placa DentalRaul RodriguezNo ratings yet

- Capítulo 17 y 19Document11 pagesCapítulo 17 y 19desderNo ratings yet

- Tarea Cuestionario AguaDocument7 pagesTarea Cuestionario AguanataliaNo ratings yet

- Proceso Maca GelatinizadaDocument2 pagesProceso Maca GelatinizadaBeatriz Saldaña100% (1)

- VIDEO 1: GLUCIDOS, LIPIDOS, PROTEINAS Y SU IMPORTANCIA EN LA NUTRICIÓN Y SALUDDocument7 pagesVIDEO 1: GLUCIDOS, LIPIDOS, PROTEINAS Y SU IMPORTANCIA EN LA NUTRICIÓN Y SALUDdavid200520No ratings yet

- Determinacion de La SiliceDocument10 pagesDeterminacion de La SilicekaylaniariannequispecuizaNo ratings yet

- Dictamen QuimicaDocument5 pagesDictamen QuimicaIván LealNo ratings yet

- Actividad 1 Mapas Mentales de Los LinksDocument2 pagesActividad 1 Mapas Mentales de Los LinksSantiago Barbosa barretoNo ratings yet

- Ejercicio de DNA y RNADocument1 pageEjercicio de DNA y RNAMariby SilvaNo ratings yet

- Soldadura-CompletoDocument65 pagesSoldadura-CompletoGERLINo ratings yet

- Escala de MohsDocument9 pagesEscala de MohsEdwin Calderon QuispeNo ratings yet

- Termo 2222Document47 pagesTermo 2222Ysabel Virginia QuispeNo ratings yet

- Alcoholes y fenoles: características y nomenclaturaDocument9 pagesAlcoholes y fenoles: características y nomenclaturagame loverNo ratings yet

- Cristalografía Formas CristalinasDocument15 pagesCristalografía Formas CristalinasPiero Ramírez Torres100% (1)

- Monografia de MetalurgiaDocument19 pagesMonografia de MetalurgiaJeremy WoodNo ratings yet

- Curso Virtual ICP-MS 2021Document3 pagesCurso Virtual ICP-MS 2021Alfonso GalvanNo ratings yet

- Tesis PDFDocument264 pagesTesis PDFGRUPO CONSAMNo ratings yet

- Modelos de Fichas Tecnicas PDFDocument6 pagesModelos de Fichas Tecnicas PDFFernando Coronado Mamani100% (1)

- Msds de Jet Thinner STD QromaDocument6 pagesMsds de Jet Thinner STD QromaEmily Campos PretelNo ratings yet

- Compuestos BinariosDocument11 pagesCompuestos BinariosAbner TzejNo ratings yet

- Nomenclatura química: sistemas y reglasDocument19 pagesNomenclatura química: sistemas y reglaspriapismicoNo ratings yet

- Beneficios y Propiedades Del PepinoDocument8 pagesBeneficios y Propiedades Del PepinoAnonymous A8Z1AdfbNo ratings yet

- Taller Estudio Parcial Procesos IVDocument2 pagesTaller Estudio Parcial Procesos IVCatherine MeloNo ratings yet

- Guía de Práctica Del Curso de Clonamiento 2016Document53 pagesGuía de Práctica Del Curso de Clonamiento 2016Keny HuayanayNo ratings yet

- ManucureDocument67 pagesManucureKoOsGeNgUiNo ratings yet

- Flavonoides - Bautista, Chinchay, Izaguirre, PanduroDocument9 pagesFlavonoides - Bautista, Chinchay, Izaguirre, PanduroAaron Izaguirre Olortegui0% (1)

- Procedimiento de Aplicación de Cloruro de Calcio-CieneguillaDocument6 pagesProcedimiento de Aplicación de Cloruro de Calcio-CieneguillaJhon Guzman CALIDADNo ratings yet

- Tema 5. Huellas DactilaresDocument60 pagesTema 5. Huellas DactilaresNinoska VelaNo ratings yet

- 115 - English-Spanish GlossaryDocument442 pages115 - English-Spanish Glossarybayron lopezNo ratings yet