Professional Documents

Culture Documents

Organizacion Del Mtto PDF

Uploaded by

Paulo ArráizOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Organizacion Del Mtto PDF

Uploaded by

Paulo ArráizCopyright:

Available Formats

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

UNIVERSIDAD VERACRUZANA

FACULTAD DE INGENIERÍA MECÁNICA ELÉCTRICA

“ORGANIZACIÓN DEL MANTENIMIENTO EN

LA INDUSTRIA DEL ACERO”

MONOGRAFÍA

Que para obtener el título de:

INGENIERO MECÁNICO ELÉCTRICISTA

PRESENTA:

CARMEN ARELI PRIEGO CORTÉS

DIRECTOR DE MONOGRAFÍA:

ING. MARTHA EDITH MORALES MARTÍNEZ

XALAPA, VER. JULIO 2011

CARMEN ARELI PRIEGO CORTES

Página 1

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

CARMEN ARELI PRIEGO CORTES

Página 2

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

“ORGANIZACIÓN DEL MANTENIMIENTO EN LA

INDUSTRIA DEL ACERO”

INTRODUCCION……………………………………………………………………………….5

JUSTIFICACION Y OBJETIVO……………………………………………………………….6

ANTECEDENTES HISTORICOS…………………………………………………………….7

CAPITULO I TUBOS DE ACERO DE MEXICO………………………….…………….8

1.1 Industria petrolera y automotriz…………………………………….…………..8

1.2 Proyecto de ingeniería y construcción………………………….……………..9

1.3 Aplicaciones industriales………………………………………….……………..9

1.4 ¿Qué es el acero?........................................................................................10

1.5 Aplicaciones del acero………………………………………………………….10

1.6 Procesamiento del acero……………………………………………………….11

1.7 Procesos de fabricación del acero…………………………………………….12

1.8 Propiedades de los aceros……………………………………………………..14

1.9 Estructura del acero…………………………………………………...………..15

1.10Ventajas del acero…………………………………………………...………….15

CAPITULO II DEFINICION DEL MANTENIMIENTO…………………………………16

2.1 La organización del mantenimiento…………………………..………………17

2.2 Objetivos del mantenimiento…………………………………..……………….17

2.3 Criterios de la gestión del mantenimiento…………………………...………..18

2.4 Mantenimiento para usuario…………………………………………………….19

2.5 Mantenimiento productivo total (T.P.M.)………………………………………19

CAPITULO III MISION Y POLITICAS………………………………………………….20

3.1 El mantenimiento correctivo……………………………………..……………..21

3.2 El mantenimiento preventivo…………………………………..……………… 26

3.3 El mantenimiento predictivo…………………………………..………………..30

3.4 El mantenimiento proactivo……………………………………..……………...36

3.5 Elección de las políticas de mantenimiento…………………..………………36

3.6 El proceso de elección de las políticas de mantenimiento………………….40

CARMEN ARELI PRIEGO CORTES

Página 3

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

CAPITULO IV EL PROYECTO DEL SISTEMA DE MANTENIMIENTO……………...43

4.1 Políticas y la ingeniería………………………………………………………….43

4.2 El proyecto de mantenimiento preventivo…….………………………………46

4.3 El proyecto de mantenimiento predictivo……………………………………51

4.4 La previsión de los costos de las políticas de mantenimiento……………...59

4.5 La clasificación de las fallas…………………………………………………….60

CAPITULO V ORGANIZACIÓN DEL MANTENIMIENTO…..………………………..62

5.1 Los soportes del cambio………………………………………………………..62

5.2 El proyecto organizativo del mantenimiento………………………………….63

5.3 Logística de las actividades de mantenimiento………………………………71

5.4 Responsabilidad de los roles principales del mantenimiento operativo…...80

COMENTAERIOS FINALES..…………………………………………………………….…87

BIBLIOGRAFIA………….……………………………………………………………….……88

CARMEN ARELI PRIEGO CORTES

Página 4

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

INTRODUCCIÓN

La labor del departamento de mantenimiento, está relacionada muy

estrechamente en la prevención de accidentes y lesiones en el trabajador ya que tiene

la responsabilidad de mantener en buenas condiciones, la maquinaria y herramienta,

equipo de trabajo, lo cual permite un mejor desenvolvimiento y seguridad evitando en

parte riesgos en el área laboral.

El área del Mantenimiento Industrial es de primordial importancia en el ámbito de la

ejecución de las operaciones en la industria.

De un buen Mantenimiento depende, no sólo un funcionamiento eficiente de las

instalaciones, sino que además, es preciso llevarlo a cabo con rigor para conseguir

otros objetivos como son el control del ciclo de vida de las instalaciones sin disparar

los presupuestos destinados a mantenerlas.

Las estrategias convencionales de "reparar cuando se produzca la avería" ya no

sirven.

Fueron válidas en el pasado, pero ahora se es consciente de que esperar a que se

produzca la avería para intervenir, es incurrir en unos costos excesivamente ele vados

(pérdidas de producción, deficiencias en la calidad, etc.) y por ello las empresas

industriales se plantearon llevar a cabo procesos de prevención de estas averías

mediante un adecuado programa de mantenimiento.

Para que los trabajos de mantenimiento sean eficientes es necesario el control, la

planeación del trabajo y la distribución correcta de la fuerza humana, logrando así

que se reduzcan costos, tiempo de paro de los equipos de trabajo, etc.

Para ejecutar lo anterior se hace una división de tres grandes tipos de mantenimiento:

Mantenimiento correctivo: se efectúa cuando los fallos han ocurrido; su proximidad es

evidente.

Mantenimiento preventivo: se efectúa para prever los fallos con base en parámetros de

diseño y condiciones de trabajo supuestas.

Mantenimiento predictivo: prevé los fallos con base en observaciones que indican

tendencias

CARMEN ARELI PRIEGO CORTES

Página 5

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

JUSTIFICACION:

El mantenimiento dentro de la industria es el motor de la producción, sin

mantenimiento no hay producción.

En un mercado completamente abierto y globalizado, las empresas que

compiten están obligadas a analizar sus modos tradicionales de producción.

el momento actual está asignado por el énfasis en la adaptación de los procesos

internos propios, valorizando todos los recursos ocultos y eliminando todas las

pérdidas que se fueron acumulando con el correr del tiempo, a lo largo de los

procesos. el proceso del mantenimiento es frecuentemente aquel donde las pérdidas

son a menudo productos de la herencia de antiguas concesiones que concebían el

mantenimiento principalmente como un costo necesario. A esa visión reducida del

propio rol se le contrapone hoy la seguridad de que el mantenimiento es, ante todo,

una oportunidad competitiva una palabra para conseguir objetivos estratégicos, y que

sus costos, a través de políticas oportunas, puedan construir una forma subyacente de

inversión productiva, tan potente como una inversión empresarial propiamente dicha.

Es por ello que el mantenimiento debe proyectarse y estructurar según

metodologías y criterios que se desarrollan en esta monografía de modo que los

costos, se reduzcan al límite.

Todo equipo está sujeto a normas de mantenimiento, dando así alta

confiabilidad a la industria, es un proceso en el que interactúan maquina y hombre

para generar ganancias, las inspecciones periódicas ayuda a tomar decisiones

basadas en parámetros técnicos.

El desempeño de la empresa estará en la calidad de mantenimiento que se

provea a cada uno de los elementos, es de suma importancia tener una visión a futuro,

planificar y programar el mantenimiento para cubrir toda el área en el tiempo, sea a

mediano o largo plazo y además reducir costos de repuestos y materiales, para un

mejor desempeño.

El mantenimiento está enfocado en la mejora continua y prevención de fallas,

mediante una organización que esta documenta la misma que ayuda al trabajo en

equipo, y preparación constante para actuar sin dejar caer la producción.

OBJETIVO:

El principal objetivo del siguiente trabajo de investigación, es definir las elecciones

básicas en el mantenimiento como son las políticas de mantenimiento, el proyecto del

sistema, y la organización de este con el fin de producir con seguridad, calidad y

rentabilidad.

CARMEN ARELI PRIEGO CORTES

Página 6

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

ANTECEDENTES HISTORICOS

Desde el principio de la humanidad, hasta finales del siglo XVII, las funciones

de preservación y mantenimiento no tuvieron un gran desarrollo debido a la menor

importancia que tenía la máquina con respecto a la mano de obra, ya que hasta 1880

el 90% del trabajo lo realizaba el hombre y la máquina solo hacía el 10%. La

conservación que se proporcionaba a los recursos de las empresas era solo

mantenimiento correctivo (las máquinas solo se reparaban en caso de paro o falla

importante).

Con la 1ª guerra mundial, en 1914, las máquinas trabajaron a toda su

capacidad y sin interrupciones, por este motivo la máquina tuvo cada vez mayor

importancia. Así nació el concepto de mantenimiento preventivo que a pesar de ser

oneroso, era necesario.

A partir de 1950 gracias a los estudios de fiabilidad se determinó que a una

máquina en servicio siempre la integraban dos factores: la máquina y el servicio que

esta proporciona. De aquí surge la idea de preservar, o sea, cuidar que este dentro de

los parámetros de calidad deseada. De esto se desprende el siguiente principio: el

servicio se mantiene y el recurso se preserva por esto se hicieron estudios cada vez

más profundos sobre fiabilidad y mantenibilidad. Así nació la ingeniería de

conservación (preservación y mantenimiento). El año de 1950 es la fecha en que se

toma a la máquina como un medio para conseguir un fin, que es el servicio que esta

proporciona.

El concepto ha ido evolucionando desde la simple función de arreglar y reparar

los equipos para asegurar la producción hasta la concepción actual del

MANTENIMIENTO con funciones de prevenir, corregir y revisar los equipos a fin de

optimizar el coste global.

La historia de mantenimiento acompaña el desarrollo Técnico-Industrial de la

humanidad. Al final del siglo XIX, con la mecanización de las industrias, surgió la

necesidad de las primeras reparaciones.

Desde la Revolución Industrial, podemos definir, a grandes rasgos, las

siguientes etapas en la evolución del mantenimiento:

- Hasta 1945 - 1990 +

• Reparación Averías. • Proceso de Mantenimiento.

• Mantenimiento Correctivo. • Calidad Total.

- 1945 a 1980 • Mantenimiento Fuente de

• Relación entre Probabilidad de Fallo y Beneficio.

Edad. • Compromiso de Todos los

• Mantenimiento Preventivo Programado. Departamentos.

• Sistema de Planificación. • Mantenimiento Basado en el

- 1980 a 1990 Riesgo (RBM).

• Mantenimiento Preventivo Condicional.

• Análisis Causa Efecto.

• Participación de Producción (TPM).

CARMEN ARELI PRIEGO CORTES

Página 7

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

CAPITULO I

TUBOS DE ACERO DE MEXICO

Tenaris Tamsa, sede operativa de Tenaris en México ha contribuido por más

de 50 años al desarrollo de la industria energética local y provee tubos de acero sin

costura, accesorios y servicios para la exploración y producción de petróleo y gas, la

refinación y tendido de líneas de conducción.

En su centro productivo de Veracruz, uno de los más competitivos del mundo,

la empresa produce 780 mil toneladas de tubos y tiene una fuerza laboral de 3 mil 500

empleados.

Tenaris es el líder global en la producción de tubos de acero y servicios para

perforación, terminación y producción de pozos de petróleo y gas, y líder en la

provisión de productos tubulares y servicios para plantas de procesamiento y

generación de energía, para aplicaciones industriales especializadas y automotrices.

1.1 INDUSTRIA PETROLERA

Tenaris Tamsa sirve a la industria petrolera desde las fases de exploración y

producción hasta el proceso de refinación y tendidos de líneas de conducción de

petróleo y gas, ya sea para aplicaciones en tierra o marítimas.

CARMEN ARELI PRIEGO CORTES

Página 8

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Industria Automotriz

Para la industria automotriz, ofrece piezas tubulares, conformadas o mecanizadas

para uso estructural en transmisiones de movimiento o potencia, suspensiones, y

sistemas de seguridad; así como tubería estirada en frío

1.2 PROYECTOS DE INGENIERÍA Y CONSTRUCCIÓN

Tenaris Tamsa ofrece tubería de conducción de alta especificación para líneas

terrestres y submarinas, la cual cumple los requerimientos de las más estrictas

pruebas de soldabilidad, así como los estándares establecidos para líneas

submarinas.

1.3 APLICACIONES INDUSTRIALES

Tenaris Tamsa ofrece tubería mecánica para hacer maquinados con diversas

aplicaciones industriales, así como tubería especializada para procesos de

transferencia térmica y tubería para la conducción de fluidos a alta presión.

CARMEN ARELI PRIEGO CORTES

Página 9

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

1.4 ¿QUÉ ES EL ACERO?

El acero es un elemento utilizado para fabricar herramientas necesarias para

diversos trabajos. Es importante destacar el Acero como un elemento básico- natural

no existe es producto de una aleación del hierro y el Carbono en diversidad de

porcentajes (%) para determinar su utilidad. También se tiene en cuenta la fabricación

del mismo a donde destacan los componentes para la fundición del material básico

(hierro) Fe. Y seguido de la aleación para la obtención del producto final ACERO

El hierro es un elemento químico de símbolo Fe. Este metal de transición es el

cuarto elemento más abundante en la corteza terrestre, representando un 5% y, entre

los metales, sólo el aluminio es más abundante. Es uno de los elementos más

importantes del Universo, y el núcleo de la Tierra está formado principalmente por

hierro y níquel, generando al moverse un campo magnético.

El hierro es el metal más usado, con el 95% en peso de la producción mundial

de metal. Fundamentalmente se emplea en la producción de acero, la aleación de

hierro más conocida, consistente en aleaciones de hierro con otros elementos, tanto

metálicos como no metálicos, que confieren distintas propiedades al material.

Los aceros son aleaciones de hierro y carbono, en concentraciones máximas

de 2,11% de carbono en peso aproximadamente. El carbono es el elemento de

aleación principal, pero los aceros contienen otros elementos. Dependiendo de su

contenido en carbono se clasifican en: acero bajo en carbono, acero medio en

carbono, acero alto en carbono, acero inoxidable y aceros al carbono.

El acero es indispensable debido a su bajo precio y dureza, especialmente en

automóviles, barcos y componentes estructurales de edificios, vehículos, sistemas de

tuberías, motores, válvulas y engranajes.

1.5 APLICACIONES DEL ACERO

El acero puede ser utilizado en innumerables aplicaciones si se lo compara con otros

materiales. La amplia gama de composiciones de aleaciones, propiedades mecánicas

y formas de productos disponibles lo convierten en un material versátil que es utilizado

en componentes y productos que pueden ser pequeños o grandes, de alta o baja

tecnología, de uso diario o específico.

CARMEN ARELI PRIEGO CORTES

Página 10

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

A continuación, una pequeña muestra de algunos de sus usos, muchos de los cuales

se encuentran en nuestra vida cotidiana:

Doméstico En electrodomésticos tales como heladeras, lavarropas, hornos,

hornos a microondas; lavabos de cocina, radiadores, utensilios,

equipos de alta fidelidad, latas para bebidas y alimentos, hojas de

afeitar, alfileres.

Viajes y En carrocerías, partes del motor de automóviles, ruedas, ejes,

transporte camiones, cajas de cambio, ferrocarriles, rieles, buques, cadenas

de anclas, trenes de aterrizaje de aeronaves, componentes de

motores a chorro.

Construcción En construcciones de alta y baja altura, viviendas, edificaciones

modulares; edificios comerciales, industriales, educativos y

hospitales; estadios deportivos, estaciones, barras de refuerzo

para hormigón, placas para puentes, pilares y cables portantes,

puertos, revestimientos metálicos y techados, oficinas, túneles,

seguridad, defensas fluviales y costeras.

Electricidad y En pozos y plataformas petroleras, tuberías para conducción de

energía fluidos, componentes de turbinas eléctricas, torres eléctricas,

turbinas aerodinámicas.

Energía En electroimanes, núcleos del transformador, escudos

electromagnética electromagnéticos.

Maquinaria En excavadoras de tierra y minerales, grúas, elevadores de carga.

pesada

Agricultura e En vehículos y maquinarias agrícolas, tanques de

industria almacenamiento, herramientas, estructuras, pasarelas, equipos

de protección.

1.6 PROCESAMIENTO DEL ACERO:

La producción de acero involucra diversas etapas de procesamiento que incluyen la

producción de arrabio, metalurgia primaria y secundaria, colada y laminación en

caliente. Estos procesamientos derivan en alguno de los siguientes procesos de

fabricación: laminación en frío, conformado, forjado, unión, maquinado, revestimiento

y/o tratamiento térmico.

CARMEN ARELI PRIEGO CORTES

Página 11

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Los aceros pueden producirse ya sea a partir de materias primas (por ejemplo, mineral

de hierro, carbón y piedra caliza) o de chatarra de acero reciclada.

En respuesta a los requerimientos de la sociedad, el procesamiento del acero está

sujeto a innovaciones importantes a fin de reducir costos, mejorar la calidad y

minimizar su impacto ambiental.

Estos procesos complejos producen una amplia variedad de composiciones de acero,

en muy diferentes formas y tamaños, cada una de ellas a medida de los

requerimientos de uso del acero.

1.7 PROCESOS DE FABRICACIÓN DE ACERO

Para empezar, las materias primas son convertidas en acero fundido. El proceso a

base de mineral de hierro utiliza un alto horno y el proceso con la chatarra férrea

recurre a un horno de arco eléctrico.

A continuación, el arrabio se solidifica mediante moldeo en una máquina de colada

continua. Se obtiene así lo que se conoce como productos semi acabados. Pueden

ser desbastes, si presentan un corte transversal rectangular, si tienen un corte

transversal cuadrado. Son los formatos que se utilizan para formar el producto

acabado.

Por último, estos productos semi acabados se transforman, o "laminan" en productos

acabados. Algunos reciben un tratamiento térmico, conocido como "laminado en

caliente". Más de la mitad de las chapas finas laminadas en caliente vuelven a ser

laminadas a temperaturas ambientes (proceso "laminado en frío"). Posteriormente

pueden ser recubiertas con un material protector anticorrosión.

CARMEN ARELI PRIEGO CORTES

Página 12

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Final del formulario

CARMEN ARELI PRIEGO CORTES

Página 13

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

1.8 PROPIEDADES DE LOS ACEROS

Al seleccionar un material para una aplicación en particular, es indispensable que los

ingenieros tengan absoluta confianza en que dicho material será el adecuado para las

condiciones de carga y para el ambiente en el que se desempeñará en servicio. Por lo

tanto, es fundamental la comprensión de las propiedades de los materiales.

Las propiedades mecánicas del acero como son Tensión de fluencia; Tensión;

Deformación; Resistencia; Ductilidad; Tenacidad; pueden ser cuidadosamente

controladas a través de la selección de una composición química apropiada, su

procesamiento y tratamiento térmico y la micro estructura resultante. Los mecanismos

de endurecimiento que se encuentran operativos y que pueden utilizarse en los aceros

serán examinados en otro módulo.

Resistencia a comprensión y tracción.

Dureza

Resistencia al desgaste

Ductilidad

Las propiedades del acero se pueden mejorar con la adición de elementos ale antes.

CARMEN ARELI PRIEGO CORTES

Página 14

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

1.9 ESTRUCTURA DEL ACERO.

Las propiedades físicas de los aceros y su comportamiento a distintas temperaturas

dependen sobre todo de la cantidad de carbono y de su distribución en el hierro. Antes

del tratamiento térmico, la mayor parte de los aceros son una mezcla de tres

sustancias: ferrita, perlita y cementita. La ferrita, blanda y dúctil, es hierro con

pequeñas cantidades de carbono y otros elementos en disolución. La cementita, un

compuesto de hierro con 7% de carbono aproximadamente es de gran dureza y más

quebradiza. La perlita es una profunda mezcla de ferrita y cementita, con una

composición específica y una estructura característica, y sus propiedades físicas son

intermedias entre las de sus dos componentes.

La resistencia y dureza de un acero que no ha sido tratado térmicamente depende de

las proporciones de estos tres ingredientes. Cuanto mayor es el contenido en carbono

de un acero, menor es la cantidad de ferrita y mayor la de perlita: cuando el acero

tiene un 0,8% de carbono, está por completo compuesto de perlita. Al elevarse la

temperatura del acero, la ferrita y la perlita se transforman en una forma alotrópica de

aleación de hierro y carbono conocida como austenita, que tiene la propiedad de

disolver todo el carbono libre presente en el metal. Si el acero se enfría despacio, la

austenita vuelve a convertirse en ferrita y perlita, pero si el enfriamiento es repentino la

austenita se convierte en martensita, una modificación alotrópica de gran dureza

similar a la ferrita pero con carbono en solución sólida.

1.10 VENTAJAS DEL ACERO

El Acero es un material de construcción de superior calidad, es 100% reciclable

e inorgánico.

No se tuerce, raja, rompe o cambia de forma, longitud; tiene el más alto ratio de

fuerza a peso de cualquier material de construcción.

Es invulnerable a termitas o cualquier tipo de organismo. Su alto nivel de fuerza

resulta en estructuras más seguras; requiere menor mantenimiento y un proceso

más despacioso en su larga vida económica.

Acero es más liviano que cualquier otro material para enmarcados o paneles.

Permite paredes rectas y esquinas cuadradas ventanas y puertas cierran como

deben hacerlo.

Produce hasta un 20% menos desperdicio o material no aceptable.

Su calidad es consistente y constante, es producido dentro de estrictos

estandartes nacionales, no variaciones regionales.

Estabilidad de precio.

CARMEN ARELI PRIEGO CORTES

Página 15

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

CAPITULO II

DEFINICION DEL MANTENIMIENTO

Es un servicio, que agrupa una serie de actividades cuya ejecución permite

alcanzar un mayor grado de confiabilidad en los equipos, máquinas, construcciones

civiles, instalaciones. La labor del departamento de mantenimiento, está relacionada

muy estrechamente en la prevención de accidentes y lesiones en el trabajador ya que

tiene la responsabilidad de mantener en buenas condiciones, la maquinaria y

herramienta, equipo de trabajo, lo cual permite un mejor desenvolvimiento y seguridad

evitando en parte riesgos en el área laboral.

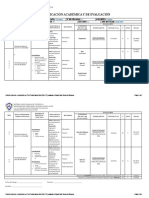

Fig. 1 tipos de mantenimiento

Jefe de Departamento

Mantenimiento

Supervisor Supervisor de

Electromecánico Obras Civiles

Electricidad Sección Mecánica Plomería Carpintería Pintura Albañilería

Refrigeración

Fig.2 Organigrama del Departamento de Mantenimiento

CARMEN ARELI PRIEGO CORTES

Página 16

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Gerencia de Infraestructura y Mantenimiento

Se encarga de llevar el control sistemático de todas las operaciones realizadas

por el personal directo del departamento encargado del funcionamiento a cabalidad del

Hospital Central de Maracay.

Mantenimiento de infraestructura

Este departamento tiene como finalidad primordial supervisar, coordinar y

cumplir a cabalidad con todas las necesidades que se presenten en el Hospital Central

existe actualmente ciertas áreas fundamentales para realizar todas las actividades que

junto al personal y al jefe de mantenimiento ejecutan un buen trabajo, las áreas son:

Pintura, mecánica, herrería, carpintería, refrigeración, electricidad, albañilería y

plomería.

Electro medicina

Departamento que se encarga de las reparaciones de los equipos médicos y

quirúrgicos.

2.1 LA ORGANIZACIÓN DEL MANTENIMIENTO

La necesidad de organizar adecuadamente el servicio de mantenimiento con la

introducción de programas de mantenimiento preventivo y el control del mantenimiento

correctivo hace ya varias décadas en base, fundamentalmente, al objetivo de optimizar

la disponibilidad de los equipos productores.

Posteriormente, la necesidad de minimizar los costos propios de mantenimiento

acentúa esta necesidad de organización mediante la introducción de controles

adecuados de costos.

Más recientemente, la exigencia a que la industria está sometida de optimizar

todos sus aspectos, tanto de costos, como de calidad, como de cambio rápido de

producto, conduce a la necesidad de analizar de forma sistemática las mejoras que

pueden ser introducidas en la gestión, tanto técnica como económica del

mantenimiento. Es la filosofía de la tero-tecnología. Todo ello ha llevado a la

necesidad de manejar desde el mantenimiento una gran cantidad de información.

2.2 OBJETIVOS DEL MANTENIMIENTO

El diseño e implementación de cualquier sistema organizativo y su posterior

informatización debe siempre tener presente que está al servicio de unos

determinados objetivos. Cualquier sofisticación del sistema debe ser contemplada con

gran prudencia en evitar, precisamente, de que se enmascaren dichos objetivos o se

dificulte su consecución.

CARMEN ARELI PRIEGO CORTES

Página 17

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

En el caso del mantenimiento su organización e información debe estar

encaminada a la permanente consecución de los siguientes objetivos

Optimización de la disponibilidad del equipo productivo.

Disminución de los costos de mantenimiento.

Optimización de los recursos humanos.

Maximización de la vida de la máquina.

2.3 CRITERIOS DE LA GESTIÓN DEL MANTENIMIENTO

Sistema Integral de Gestión de

Mantenimiento

Información Información Información Información Información Otras

técnica de sistema sistema sistema de seguimiento y aplicaciones

mantenimiento mantenimiento preventivo parada control gestión informáticas

correctivo programada

predictivo mantenimiento

Fig. 3 Sistema Integral de Gestión de Mantenimiento

Analisis situación actual

definir política de mantenimiento

Establecer y definir grupo piloto para realización de pruebas

recopilar y ordenar datos grupo piloto

procesar información

analizar resultados

readaptación del sistema

mejora continua

ampliar gestión o más grupo

Fig. 4 Metodo Implementacion Gestion Mantenimiento

CARMEN ARELI PRIEGO CORTES

Página 18

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

2.4 MANTENIMIENTO PARA USUARIO

En este tipo de mantenimiento se responsabiliza del primer nivel de

mantenimiento a los propios operarios de máquinas.Es trabajo del departamento de

mantenimiento delimitar hasta donde se debe formar y orientar al personal, para que

las intervenciones efectuadas por ellos sean eficaces.

2.5 MANTENIMIENTO PRODUCTIVO TOTAL (T.P.M.)

Es un sistema de organización donde la responsabilidad no recae sólo en el

departamento de mantenimiento sino en toda la estructura de la empresa “El buen

funcionamiento de las máquinas o instalaciones depende y es responsabilidad de

todos”.

Mantenimiento productivo total es la traducción de TPM (Total Productive

Maintenance). El TPM es el sistema Japonés de mantenimiento industrial la letra M

representa acciones de MANAGEMENT y Mantenimiento. Es un enfoque de realizar

actividades de dirección y transformación de empresa. La letra P está vinculada a la

palabra “Productivo” o “Productividad” de equipos pero hemos considerado que se

puede asociar a un término con una visión más amplia como “Perfeccionamiento” la

letra T de la palabra “Total” se interpresta como “Todas las actividades que realizan

todas las personas que trabajan en la empresa”

CARMEN ARELI PRIEGO CORTES

Página 19

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

CAPITULO III

MISION Y POLITICAS

Para cumplir con la misión del mantenimiento, lograr los objetivos estratégicos

de la disponibilidad operativa y de los costos, este debe estar “bien concebido”. Se

trata de construir “un proyecto de mantenimiento”, o sea recorrer los lineamientos del

proyecto que llevan a definir racionalmente los enfoques mas congruentes, tanto

desde el punto de vista técnico como del organizativo.

Una primera reflexión sobre lo que el proyecto espera del mantenimiento es,

que fije una política con la cual realizar la propia misión y perseguir los objetivos

estratégicos. El mantenimiento debe tratar de responder a interrogantes precisos y

fundamentales.

INTERROGANTES PARA LA ELECCION DE LAS POLITICAS DE MANTENIMIENTO

Si y cuando se puede operar con intervenciones de reparación después de

producida la falla

Si y cuando es más oportuno prevenir la falla, anticipándose

Finalmente, para que bienes y actividades de mantenimiento es útil empeñarse

en buscar soluciones para mejorar la solución existente

FIG. 1 INTERROGANTES PARA LA ELECCION DE LAS POLITICAS DE

MANTENIMIENTO

El resultado del proyecto de actividad del mantenimiento a desarrollarse sobre

los bienes no es fruto de una mera casualidad, sin que previene de la elección racional

y consciente de las políticas más congruentes para llevar a cabo las tareas que le

corresponden. Esta toma de conciencia deriva de la capacidad de responder en una

serie de demandas estratégicas, tal como aquella del comportamiento a fallar la

maquina y la forma de mantenimiento mas apropiada a adoptar para controlarla.se

debe tener en cuenta la posibilidad eventual de inspeccionar/ monitorear el

funcionamiento resultante después de producida la falla y el costo global obtenible por

anticiparse a la misma. Finalmente se deberá ver cuáles son los costos y los

beneficios derivados de la introducción de posibles mejoras en el modus operandi

existente en el mantenimiento. La respuesta a tales preguntas lleva finalmente a la

individualización de tres políticas sagradas, las cuales son reportadas a la definición

normativa (UNI 9910 Y 10147).

CARMEN ARELI PRIEGO CORTES

Página 20

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

3.1 MANTENIMIENTO CORRECTIVO

Denominado también mantenimiento basado en la rotura (MBR) es el

mantenimiento realizado a continuación de la detección de una falla para que el bien

vuelva a un estado con el cual pueda cumplir con la función requerida. Se procede al

reemplazo de un componente del bien, luego de la falla.

Mantenimiento correctivo

Es aquel que se ocupa de la reparacion una vez se ha producido el fallo y el

paro súbito de la máquina o instalación. Dentro de este tipo de mantenimiento

podríamos contemplar dos tipos de enfoques:

EL CONCEPTO DEL MANTENIMIENTO CORRECTIVO

Es un método pasivo basado en la espera de la falla

Para intervenir luego de que se ha producido la misma

FIG. 2 EL CONCEPTO DEL MANTENIMIENTO CORRECTIVO

MANTENIMIENTO PREVENTIVO:

Es el mantenimiento realizado a intervalos predeterminados o de acuerdo con

criterios prescriptos, tendiente a reducir la probabilidad de falla o la degradación

funcional del bien. El mantenimiento preventivo se articula a su vez en tres políticas: el

mantenimiento cíclico, de condición y predictivo.

El mantenimiento preventivo cíclico

Se hace sobre la base de ciclos predeterminados de utilización del bien.

Denominado también mantenimiento basado en tiempo (MBT), es un tipo de

Mantenimiento programado, realizado de acuerdo con un plan temporal establecido.

Dicho plan temporal se expresa en función de los ciclos de utilización mas apropiados

(por ej. Tiempo de funcionamiento, kilómetros, ciclos, etc.). Se produce de ese modo

al remplazo de un componente del bien, sobre la base del cumplimiento de un ciclo de

uso predeterminado (por ej. Remplazo del filtro de un automóvil cada 20,000 km.).

EL CONCEPTO DEL MANTENIMIENTO PREVENTIVO CICLICO

Es un método pasivo basado en la intervención programada

Desarrollada de acuerdo a un plan temporal establecido.

FIG. 3 EL CONCEPTO DEL MANTENIMIENTO PREVENTIVO CICLICO

CARMEN ARELI PRIEGO CORTES

Página 21

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

El mantenimiento basado sobre condición

Es, por el contrario un mantenimiento preventivo subordinado a cuando una

medición indica que se ha alcanzado un valor limite predeterminado (ej. Espesor de

los tubos).

El mantenimiento predictivo

Es por su parte una sofisticación ulterior del mantenimiento sobre condición.

Es un mantenimiento preventivo efectuado después de loa medición de uno o más

parámetros (ej. La frecuencia de vibración de las maquinas rotativas) y de la

consiguiente extrapolación sobre la base de modelos apropiados, del tiempo residual

esperado antes de que se produzca la falla. La sustitución de un componente, en

ambos casos depende de la medición de un síntoma de una falla incipiente.

EL CONCEPTO DEL MANTENIMIENTO PREDICTIVO

Es un método pasivo basado en la consideración del tiempo

de vida residual de un equipo, individualizado con el apoyo

de los instrumentos de diagnostico técnico.

FIG. 4 EL CONCEPTO DEL MANTENIMIENTO PREDICTIVO

El mantenimiento de mejora

O mantenimiento basado en la mejora es el conjunto de acciones de mejora o

pequeñas modificaciones que se realizan con el fin de mejorar la fiabilidad mediante la

eliminación de las causas de fallas sistemáticas y / o la reducción de la probabilidad de

que aparezcan otras fallas. Las modificaciones son pequeñas en el sentido de que no

incrementan el valor patrimonial del bien. El mantenimiento de mejora se realiza con

la organización de un sistema de mejora continua para la individualización permanente

de propuestas de mejora, sea gracias a la ayuda de un conjunto de metodologías y

técnicas de análisis, como también y sobre todo el compromiso y a la motivación de

las personas competentes en la propuesta para las mejoras.

EL CONCEPTO DEL MANTENIMIENTO DE MEJORA

Es un método tendiente a mejorar la disponibilidad

de un equipo con modificaciones y soluciones técnicas

simples y de bajo costo

FIG. 5 EL CONCEPTO DEL MANTENIMIENTO DE MEJORA

CARMEN ARELI PRIEGO CORTES

Página 22

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Mantenimiento curativo (de reparación)

Este se encarga de la reparación propiamente pero eliminando las causas que

han producido la falla.

Suelen tener un almacén de recambio, sin control, de algunas cosas hay

demasiado y de otras quizás de más influencia no hay piezas, por lo tanto es caro y

con un alto riesgo de falla.

Mientras se prioriza la reparación sobre la gestión, no se puede prever,

analizar, planificar, controlar, rebajar costos.

La determinación de la combinación más adecuada de políticas de

mantenimiento elegidas entre aquellas anteriormente definidas es en verdad el

resultado de la toma de consciencia por parte del mantenimiento acerca de cómo

deberá plantearse su modus operandi sobre los diferentes bienes. De este

compromiso se derivan los consiguientes requisitos sobre los recursos humanos y

sobre el orden organizativo que deberá dedicarse a cumplir con las políticas. La

elección de las políticas es solo un primer paso en el curso del proyecto. En los

próximos párrafos de este capítulo se trazan los criterios y la modalidad de selección

más comunes en esta primera etapa. Inicialmente, sin embargo, buscamos

comprender mejor el modus operandi de las políticas, las ventajas y desventajas

relativas del método y las exigencias en recursos humanos que por lo general se

necesitan.

EL MANTENIMIENTO CORRECTIVO

En el mantenimiento correctivo (llamado también mantenimiento basado en la

rotura MBR) el equipo se mantiene en uso, hasta tanto la manifestación o el progreso

del deterioro en el funcionamiento obligue a quien esté a cargo del mismo a pararlo.

Quien está a cargo del equipo requiere la intervención del mantenimiento para

repararlo y llevarlo a las condiciones iníciales en el menor tiempo posible.

Si se mantiene un bien aplicando una política de mantenimiento correctivo en

su tiempo calendario, se registran solamente las intervenciones por falla, dado que no

se sustituye ningún componente si no se llega a una rotura.

Mantenimiento correctivo en el tiempo calendario de un bien

X= momento de intervención en la falla

Х Х Х Х Tiempo

FIG. 6 MANTENIMIENTO CORRECTIVO EN EL TIEMPO CALENDARIO DE UN

BIEN

CARMEN ARELI PRIEGO CORTES

Página 23

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Las políticas de mantenimiento correctivo requieren algunos requisitos

organizativos previos para poder asegurar la respuesta inmediata requerida.

El personal que trabaja con las instalaciones con las instalaciones debe

estar en condiciones de dar una respuesta adecuada y eficaz, tanto en

el contenido de la intervención técnica de reparación como en el tiempo

de ejecución, en un contexto de urgencia como aquel en el cual se

encuentra al operar, en general, en el mantenimiento correctivo. El

personal debe estar bien adiestrado y ser capaz de diagnosticar las

fallas de forma adecuada y con rapidez. Es más, tratándose de un

ambiente bajo presión, debe ser también capaz de aplicar, de forma

autónoma, soluciones alternativas a un problema de falla de tipo

esporádico.

Debe poseer conocimientos multidisciplinarios en función de la necesidad del

área como para ser capaz de aplicar rápidamente las eventuales competencias

“laterales” requeridas para las soluciones del problema (ej. Piénsese en un

electromecánico con conocimientos “laterales” sobre instrumentación y electrónica).

Además de personal capaz es necesario asegurar por un lado la

disponibilidad en el almacén de las provisiones y de repuestos más

críticos y necesarios (por que por ejemplo estos se reponen con un

tiempo de parada de producción) y por el otro la disponibilidad del

equipamiento y herramienta requerida por las intervenciones. Materiales

y equipamientos deberán, además, estar dispuestas lo más cerca

posible del equipo para no demorar las intervenciones de reparación.

Para elegir una política de este equipo, en la ingeniería de las maquinas

y de las instalaciones se debe atender especialmente a los aspectos de

mantenibilidad, de modo de hacer remplazos agiles y veloces de las

partes falladas a través de la creación de los subsistemas fáciles de

desmontar y volver a montar. También deben atenderse los aspectos de

fiabilidad mediante la previsión de unidades en stand- by para aumentar

la fiabilidad del sistema 1, con posibilidad de conmutación automática

de la configuración de funcionamiento de la unidad fallada con aquella

que está en stand-by

Cuando se lo elige intencionalmente como política el mantenimiento a la

falla lejos de ser inconveniente debe considerarse a todo efecto como

un mantenimiento planificado. Es distinto del mantenimiento de

emergencia posterior a la verificación de eventos inesperados y no

programados, relativos a fallas de elementos asociados a políticas de

mantenimiento preventivo que deberá, por lo contrario, garantizar el

funcionamiento exento de falla.

CARMEN ARELI PRIEGO CORTES

Página 24

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Ámbitos preferenciales de aplicación del Mantenimiento basado en la rotura

CRITERIOS DE SELECCIÓN

Cuando la frecuencia de la falla es baja y su efecto es moderado

Cuando el elemento tiene unidades en stand-by

Cuando la falla no impacta sobre la producción

Para la mayor parte de los elementos electrónicos

Para un cierto tipo de sistemas de control

Para elementos cuya falla es netamente accidental

FIG. 7 ÁMBITOS PREFERENCIALES DE APLICACIÓN DEL MANTENIMIENTO

BASADO EN LA ROTURA

Elegir un mantenimiento correctivo comporta ventajas y desventajas operativas

CUADRO 1 VENTAJAS Y DESVENTAJAS PRINCIPALES DEL MANTENIMIENTO

CORRECTIVO.

CARMEN ARELI PRIEGO CORTES

Página 25

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Principalmente por esto, el mantenimiento correctivo debe elegirse de manera

consciente. Es una elección adecuada si se aplica sobre maquinaria no critica en las

cuales las fallas accidentalmente no tienen impacto sobre la seguridad y sobre el

ambiente, y tienen impacto limitado por la pérdida del servicio a la producción

(producción perdida o falta de calidad, por ejemplo, con descartes). Los costos

relevantes mas significativos son solamente aquellos propios de la intervención

correctiva, especialmente para el caso en el cual la maquina no presente criticidad

inducida (y de los relativos costos inducidos) de inseguridad y de mal servicio. Sin

embargo, otros costos extra de estructura generalmente están también presentes,

inducidos por la adopción de una política de mantenimiento correctivo, y ligados a la

necesidad de una respuesta a tiempo. En efecto, se nota, por lo general, un

sobredimensionamiento del almacén de repuestos para protegerse contra la

accidentalidad de las fallas. Por el contrario, en lo que respecta al personal asignado,

el riesgo de utilizar escasamente los recursos conceptualmente libres a la espera de la

intervención de emergencia puede, por el contrario, evitarse con soluciones

organizativas tendientes a aumentar las tareas asignadas a los operarios que solo

atienden las emergencias, haciéndolos trabajar, por ejemplo, como soporte de

actividades preventivas.

3.2 EL MANTENIMIENTO PREVENTIVO

Este tipo de mantenimiento surge de la necesidad de rebajar el correctivo y

todo lo que representa. Pretende reducir la reparación mediante una rutina de

inspecciones periodicas y la renovación de los elementos dañados, si la segunda y

tercera no se realizan, la tercera es inevitable.

La política de mantenimiento preventivo cíclico se basa, por el contrario, en el

reemplazo programado de un determinado componente que aun no ha fallado por uno

nuevo para prevenir una falla accidental. Es decir, se prefiere sacrificar una parte de la

vida útil del componente en aras de la fiabilidad del sistema.

En este caso, quienes estén a cargo de la producción y del mantenimiento

deben combinar un programa de actividad preventiva basado en el respeto de la

relación entre la capacidad de producción requerida por un lado, y la exigencia del

mantenimiento por el otro.

De este modo, con la decisión de aplicar una política de mantenimiento

preventivo cíclico en el tiempo calendario de un bien, se registran tanto las

intervenciones preventivas cíclicas, como aquellas correctivas por falla, en las cuales

no será posible a la rotura. La prevención cíclica puede, en especial, fijarse según dos

modalidades principales de actuación:

*a fechas contantes;

* a edad (o uso) constante.

En caso del mantenimiento a fecha constante, se define un intervalo

constante fijo (ej. Mantenimiento semestral) entre un reemplazo preventivo y el

siguiente, es decir, independientemente de aquello que sucede durante dicho

CARMEN ARELI PRIEGO CORTES

Página 26

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

intervalo. No se tiene en consideración el hecho de que entre dos intervenciones

programadas puede ocurrir la falla.

FIG. 8 MANTENIMIENTO PREVENTIVO A FECHA CONSTANTE EN EL TIEMPO

CALENDARIO DE UN BIEN

En el caso de mantenimiento por edad (por uso) constante, por el contrario, se

sustituye un componente en el momento en que se llega a determinada edad (horas

de uso, ciclos, kilómetros recorridos, etc.) a partir de la última intervención preventiva o

correctiva ocurrida. Así, si dentro del intervalo preventivo programado ocurre una falla,

será ese el momento de partida para valuar el próximo momento de intervención

preventiva, al llegar a la edad constante.

FIG. 9 MANTENIMIENTO PREVENTIVO A EDAD CONSTANTE EN EL TIEMPO

CALENDARIO DEL BIEN

Las intervenciones cualquiera fuera la fórmula para determinar el calendario (a

fecha o edad constante) pueden ser de distinta naturaleza. Son el particular.

CARMEN ARELI PRIEGO CORTES

Página 27

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Mantenimientos normales de los subsistemas de un bien que opera

correctamente, a través de la actividad normal de lubricación, limpieza,

regulación, cambios de aceite, etc.

Sustitución de componentes sujetos a deterioro por envejecimiento/ edad para

los cuales se ha proyectado especialmente la sustitución cíclica anticipada.

Ambas políticas de mantenimiento cíclico requieren algunos requisitos organizativos

previos para poder asegurar la programación de las intervenciones.

En la implementación del mantenimiento preventivo cíclico es fundamental

definir los intervalos entre una intervención de mantenimiento y el siguiente

(intervalo de intervención T, ver las figuras anteriores). La definición de los

intervalos de intervención requieren el conocimiento estadístico del

comportamiento de las fallas del bien, es decir, el conocimiento de su ley de

fiabilidad. Por lo tanto, un sistema basado en el mantenimiento cíclico requiere

la recolección de estadísticas sobre las fallas de los equipos que, en

combinación con las indicaciones dadas por el fabricante, permiten determinar

(proyectar) el intervalo preventivo de intervención.

Para hacer que la política cíclica se operativa es necesario disponer de un

buen sistema informativo de soporte de la programación y de gestión de la

actividad de mantenimiento, para poder armar el calendario y, después tener

bajo control también el avance del cíclico de uso, a partir de la última

intervención.

La gestión de los repuestos debe coordinarse adecuadamente con la definición

de los planos de mantenimiento cíclico es oportuno utilizar el conocimiento de

los planes de actividad del mantenimiento para poder planificar de forma

coordinada el aprovisionamiento de los materiales a solicitados.

Finalmente el entretenimiento del personal de mantenimiento es siempre

fundamental en este caso, el personal debe tener las competencias técnicas

especiales para la intervención. Por ejemplo el cambio de aceite de una

maquina puede delegarse al operador del funcionamiento de la maquina, dada

la sencillez de la intervención. Por el contrario, una intervención que requiera el

desmontaje de un bien, con el remplazo preventivo de alguno de sus

componentes y sucesivas operaciones de precisión tales como las de

realineación y verificación de funcionamiento, puede requerir competencias

mas especializadas. Piénsese, por ejemplo, en el mantenimiento preventivo

cíclico de una cortadora a la que deba controlarse su realineación antes de

volverla a poner en marcha, operación esta que deberá ser realizada con

precisión por personal con las debidas competencias mecánicas.

El personal debe ser además un buen gestor de su tiempo y tener la

capacidad de relacionarse y coordinar con otras áreas involucradas en la

intervención (como por ejemplo el área de gestión del almacén de repuestos y

materiales), para disponer anticipadamente de todos los recursos necesarios

antes de ocupar el equipo para la intervención propiamente dicha. Finalmente,

CARMEN ARELI PRIEGO CORTES

Página 28

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

debe también estar en posición de efectuar las pruebas de funcionamiento, si

es posible hacerlo sin tener que llamar a otros especialistas, antes de volver el

bien al servicio después de la intervención del mantenimiento preventivo.

Elegir un mantenimiento preventivo comporta ventajas y desventajas operativas.

VENTAJAS DESVENTAJAS

Permite limitar los costos de Puede tener el riesgo intrínseco de aumentar

las perdidas accidentales de algunas fallas debido a intervenciones

funcionalidad por causa de preventivas realizadas fuera de las reglas del

fallas en los equipos críticos. arte o aplicando rep. Y materiales defectuosos

Es fácil de programar y de (resultado de la denominada mortandad

controlar infantil, después de que el bien haya sido

Permite programar mejor la puesto en servicio nuevamente).

utilización de los equipos de Lleva a programar mantenimientos

personal de mantenimiento. potencialmente innecesarios y el consiguiente

Permite optimizar la provisión aumento de los costos propios de

de rep. Y materiales en el caso mantenimiento (costos variables). En otras

de una adecuada palabras no utiliza la vida útil del elemento al

coordinación entre los planes 100%.

de la actividad cíclica y los Las fallas que aunque raramente ocurran

planes de aprovisionamiento inevitablemente aun en presencia del

de rep. Y materiales. mantenimiento preparado y equipado como

En general reduce el costo en el caso de la elección intencional del

respecto del mantenimiento mantenimiento a la falla.

correctivo. Para las maquinas modernas y complejas la

posibilidad de aplicación del mantenimiento

preventivo cíclico difícilmente supere el 10%.

CUADRO 2 PRINCIPALES VENTAJAS Y DESVENTAJAS DEL

MANTENIMIENTO PREVENTIVO CÍCLICO.

El mantenimiento preventivo cíclico, a diferencia del correctivo, es una elección

adecuada si se lo aplica sobre maquinarias críticas para las cuales la accidentalidad

de las fallas tendrá probablemente impacto sobre la seguridad y/o el servicio a la

producción (producción perdida o sin calidad). Los costos relevantes más significativos

son los costos propios de las intervenciones (preventivas y correctivas restantes), y

también los costos inducidos por la pérdida de la seguridad y/o del servicio. El

mantenimiento preventivo cíclico está dirigido a reducir la probabilidad de que puedan

ocurrir fallas, con sus correspondientes pérdidas.

Sin embargo, es necesario tener bajo control otros costos extras posibles. Por

un lado, es necesario estar atento a no aumentar excesivamente los costos propios de

las intervenciones. Dicho aumento sería la consecuencia de una excesiva planificación

preventiva cíclica, redundante y no necesariamente requerida, respecto del modo en el

cual se utiliza efectivamente el bien. Por ejemplo, el fabricante generalmente da

instrucciones acerca de las intervenciones preventivas, con un intervalo de reemplazo

CARMEN ARELI PRIEGO CORTES

Página 29

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

de seguridad, respecto del deterioro efectivo en las prestaciones del bien, llevando al

riesgo de excesiva frecuencia de intervención (y de costos redundantes) respecto del

uso que se le ha dado al bien.

Por otro lado, es necesario además estar atento al riesgo de crear otros costos

inducidos, aquellos de mortandad infantil, superados por el bien después de su

instalación y ahora potencialmente reintroducidos con intervenciones preventivas.

3.3 MANTENIMIENTO PREDICTIVO

Este tipo de mantenimiento se basa en predecir la falla antes de que esta se

produzca. Se trata de conseguir adelantarse a la falla o al momento en que el equipo o

elemento deja de trabajar en sus condiciones óptimas. Para conseguir esto se utilizan

herramientas y técnicas de monitores de parametros físicos.

Por todo ello la implantación de este sistema se justifica en máquina o

instalaciones donde los paros intempestivos ocacionan grandes pérdidas,

donde las paradas innecesarias ocacionen grandes costos.

Es el mantenimiento realizado en respuesta al deterioro medido de un bien. La

medición del deterioro de un bien puede nacer con diferentes modalidades, según el

nivel elegido de sofisticación instrumental y especialización.

Un método de mantenimiento sobre condición de base es aquel que se realiza

con las inspecciones vectoriales. Los sentidos (vista, tacto, oído, olfato) sin los

primeros recursos para introducir operativamente el mantenimiento sobre

condición en un bien. Por su simplicidad, es oportuno estimular a la las

personas encargadas del funcionamiento del bien para que realicen la

inspección sensorial e informen sobre eventuales anomalías en el equipo,

síntomas que preanuncian el deterioro (del estado de deterioro de cualquier

guarnición). Es fácil que el operador del funcionamiento de la máquina se dé

cuenta de tal pérdida, especialmente si mantiene limpio su ´puesto de trabajo.

Es oportuno aquí que dicha señal se convierta en un síntoma premonitor de

una falla incipiente, de la que el operador mismo debería sentirse responsable

de transmitir, para lograr una mayor comprensión y diagnóstico del origen de la

pérdida y decidir la intervención.

La inspección sensorial, además de estar al alcance del personal operativo, no

queda excluida de las tareas asignadas al personal responsable de las

inspecciones. Durante las recorridas de inspección periódica, se desarrollan

también otras actividades de inspección, con métodos de inspección apoyados

por instrumental. Las inspecciones periódicas tienden siempre a individualizar

los síntomas que preanuncian las fallas incipientes, basándose en un conjunto

de “mediciones” sensoriales o bien instrumentales, desarrolladas ya sea con el

equipo funcionando o, en los casos en que fuere necesario, efectuando el

CARMEN ARELI PRIEGO CORTES

Página 30

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

desmontaje de una parte del bien para realizar los controles con el equipo

parado. La inspección de un mandril puede tener, por ejemplo, diferentes

controles: como el control sensorial (visual) del acoplamiento o el control

(auditivo) de los ruidos, realizados ambos con el equipo en movimiento, o la

medición de la excentricidad del mandril (hecha mediante la burbuja) realizada

con el equipo detenido, y por medio de la cual será posible verificar si se está

respetando el valor máximo de excentricidad (ej. 2 mm.). Si se nota la

superación de algunas condiciones “limite” por algunos parámetros correlativos

al estado de deterioro de un bien o de uno de sus componentes, cualquiera

fuere el método usado para establecer la misma – de forma sensorial (en base

a la vista o al oído del experto, etc.) o con un límite nominal establecido (es

decir, habiendo fijado el límite máximo de la medición, ej. 0,2 mm. De

excentricidad del mandril) – se inicia una oportuna actividad de mantenimiento

que llevará a la sustitución o a la regulación programada del bien o de alguno

de sus componentes/subsistemas.

El mantenimiento sobre condición se puede basar también en el examen

especializado en el cual se medirá el estado de integridad de los materiales,

respecto de los varios defectos que podrían generarse, tanto en el proceso de

construcción del bien (ej. Defectos generados por procesos de soldadura),

como durante el uso del bien mismo en funcionamiento (defectos por fricción

de los materiales en movimiento, roturas generadas por desgaste, etc.). un

recurso importante del mantenimiento sobre condición es establecer un

sistema de monitoreo periódico, según el cual se realizan las pruebas

especializadas sobre los materiales – denominadas ensayos no destructivos

(END) – tendientes a la individualización, mediante oportunas técnicas de

relevamiento, de defectos generados durante el uso del bien o con

posterioridad a eventuales reconstrucciones. La superación de un nivel de

tolerancia fijado para cualquier ensayo define la condición de no aceptación del

estado de integridad del material, y del comienzo de las consiguientes

actividades de mantenimiento preventivo (sustitución, revisión, reconstrucción)

para manejar el defecto.

En fin, pueden adoptarse algunos métodos de medición instrumentada, para

efectuar el monitoreo, el diagnóstico y la predicción de la tendencia de

deterioro de cualquier componente del bien. Son métodos basados en el

análisis de una o más señales – resultado del funcionamiento del bien – en las

cuales se pueden verificar la respuesta a las especificaciones de

funcionamiento esperadas y la eventual tendencia de deterioro (por ej. Se

puede usar la técnica de análisis de vibración para el monitoreo de equipos

rotativos, gracias al auxilio de instrumentos de detección de los espectros de

frecuencia). La disponibilidad de una cadena de medición instrumentada – fija o

que se pueda llevar hasta el equipo – permite aquí diagramar en el tiempo, la

amplitud de uno o más parámetros significativos, a través de cuya tendencia

será posible prever en qué momento se superarán los límites de

CARMEN ARELI PRIEGO CORTES

Página 31

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

funcionamiento aceptables. Es decir, permitirá anticipar cuánto deberá hacerse

la intervención de mantenimiento requerida, por comparación con el deterioro.

En general el concepto que está en la base de esta política es no llevar a cabo

ningún tipo de mantenimiento mientras las condiciones operativas del equipo sean

estacionarias y no alcancen un nivel de alerta. Desde este momento, que es

solamente un nivel en el cual comienzan a surgir las señales que preanuncian el

deterioro potencial, en adelante, uno se debe preocupar por efectuar un control más

frecuente del deterioro, de modo de seguir “más de cerca” la tendencia del mismo y

poder anticipar su eventual aceleración antes de que sea demasiado tarde.

FIG.10 MANTENIMIENTO SOBRE CONDICIÓN/ PREDICTIVO DEL

DETERIORO DE UN BIEN (TENDENCIA DE LAS SEÑALES)

El control se realiza:

Para poder encaminar el mantenimiento después de haber superado un

límite (mantenimiento sobre condición con posterioridad a la superación

del nivel de alarma).

Para poder predecir (mantenimiento predictivo) cuándo deberá

programarse el mantenimiento, teniendo en cuenta la estimación de la

tendencia de deterioro en el tiempo (y, por lo tanto, de la superación

esperada del límite).

La figura siguiente representa la sutil distinción existente entre el

mantenimiento sobre condición y el predictivo: en el primer caso, se da paso a

CARMEN ARELI PRIEGO CORTES

Página 32

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

la intervención de mantenimiento una vez superado el umbral de alarma,

seguros de que el tiempo hasta la rotura de todavía un margen suficiente para

no incurrir en una falla no esperada.

En el segundo, al historial de detecciones del parámetro como síntoma

premonitor de deterioro, se le aplica un idóneo método estadístico que genera

dos curvas (previsión a corto y a largo plazo) según la importancia del peso que

se le dé a las detecciones del último período respecto al historial total: en la

práctica, para programar la intervención de mantenimiento, se hace referencia

a una curva intermedia que predice la rotura, resultante de la previsión a largo

plazo corregida con la de corto plazo.

Fig. 11 MANTENIMIENTO SOBRE CONDICION Y PREDICTIVO DEL DETERIORO DE UN BIEN

Ambas políticas de mantenimiento, sobre condición y predictivo, requieren algunos

requisitos organizativos previos para poder garantizar la capacidad de realizar

adecuadamente la actividad de inspección y monitoreo, y los análisis, interpretaciones

y decisiones correspondientes (siempre resulta verdadera la máxima que dice “a un

control, o se lo hace bien o es mejor no hacerlo”):

El personal debe tener una calificación adecuada respecto de la actividad de

control para la cual está destinado. Es necesaria una apropiada organización

de las tareas de inspección y monitoreo, teniendo en cuenta la complejidad de

ejecución de la tarea de control, la calificación y las competencias requeridas

CARMEN ARELI PRIEGO CORTES

Página 33

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

por el empleo de eventuales instrumentos, y la interpretación de las mediciones

relevadas. En particular, en función de la especialización requerida por la

técnica de medición, el personal debe poseer adecuado conocimiento de su

propia especialidad para realizar las tareas de detección (es decir, debe ser

capaz de individualizar los parámetros y puntos de control de los equipos).

la inspección sensorial tiene dos elementos principales de criticidad ligados

generalmente a la gestión del personal. El personal en funciones debe ser por

un lado consciente de su responsabilidad y de su rol de primer centinela de

control del deterioro del bien que usa. Por otra parte debe además estar en

condiciones de desarrollar la sensibilidad justa para informar el hecho, sin

señalaciones inútiles. Es evidente, sin embargo, una posible variabilidad de

juicio, que depende de la experiencia adquirida en el campo de las tareas de

inspección.

Antes de implementar el mantenimiento sobre condición o predictivo, es de

fundamental importancia el “proyecto del mantenimiento sobre

condición/predictivo”, que define especialmente los equipos que deben (y que

pueden, en función de sus capacidades de ser testeados) estar sujetos a

inspecciones y monitoreo. Consiguientemente, el proyecto debe establecer

también los parámetros que deberán trazarse como síntomas premonitorios del

deterioro, fijando sus límites (niveles de alerta y alarma) con los cuales

anticipar la falla funcional.

para aplicar operativamente esta política, es necesario invertir en costosos

equipamientos adecuados y, no menos importante, en un sistemático control

de calibración periódico de los mismos a fin de mantener las características de

calidad de la medición instrumental. Esto constituye una condición necesaria

para efectuar un trabajo de detección fiable.

Finalmente, son válidas las mismas consideraciones ya expresadas respecto de la

organización del mantenimiento preventivo cíclico: la coordinación entre el momento

de la inspección, el monitoreo y la gestión de las actividades subsiguientes (la

programación de las actividades del mantenimiento requeridas sobre condición, el

aprovisionamiento de los materiales faltantes den el depósito, la disposición anticipada

del equipamiento para la intervención, etc.) es de fundamental importancia. Esta

coordinación nace tanto del soporte asegurado por un adecuado sistema informativo

que integra la gestión operativa del mantenimiento con la gestión de la actividad

especializada de inspección y monitoreo, como de la capacidad de relación de

diferentes actores a lo largo de la “cadena” del servicio de mantenimiento.

CARMEN ARELI PRIEGO CORTES

Página 34

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

Elegir una política sobre condición comporta ventajas y desventajas operativas.

Ventajas Desventajas

Permite una disminución de las fallas Requiere altos costos de inversión para

en número y tiempo. su implementación (equipamientos

Permite, por consiguiente, la mejora especiales y entrenamiento).

del control de la disponibilidad y Es necesario un periodo para desarrollar

seguridad de las maquinarias. la tendencia de las señales medidas,

Permite un mejor control de las evaluar las condiciones de los bienes, e

actividades de mantenimiento (es individualizar los umbrales de alarma.

decir, son programadas solamente las Es necesario disponer de una

actividades realmente requeridas) con organización más compleja, que consiste

una reducción de los costos respecto en un grupo de personas altamente

del preventivo cíclico. capacitadas y un elevado requerimiento

Permite una mejor calidad del de actualización técnica.

mantenimiento (se reducen las No todas las variables, ni todos los

actividades de mantenimiento que elementos son mensurables (problemas

pueden introducir la ocurrencia de de proyecto, de acceso, etc.)

fenómenos de mortandad infantil). El costo de introducción de MBC es

Permite acumular y transferir normalmente elevado, siendo aceptable

conocimientos del mantenimiento (a hasta un 5% del valor del bien a

partir de las señales de la tendencia de supervisar (incide en un tercio el costo de

deterioro, la experiencia puede los equipos de diagnóstico; y en dos

“capitalizarse” también en el proyecto tercios el de formación del personal,

de nuevas instalaciones). adquisición de experiencia y recolección

Es muy eficaz cuando la tasa de fallas de datos).

es constante (fallas aleatorias) donde

las otras políticas de mantenimiento no

se pueden aplicar. Especialmente

eficaz para sistemas electromecánicos

complejos; aplicable al 90% de las

maquinarias modernas.

CUADRO 3 PRINCIPALES VENTAJAS Y DESVENTAJAS DEL

MANTENIMIENTO SOBRE CONDICION/PREVENTIVO.

Un mantenimiento basado en la inspección y el monitoreo es aquel que

promete los mejores márgenes de mejora en la disponibilidad del equipo y la reducción

de los costos totales (tanto “inherentes” como “inducidos”). Por ello, se aplica sobre

maquinarias críticas por su alto costo de uso y de eventual pérdida de disponibilidad y

seguridad. Permite además programar solamente las intervenciones requeridas sobre

la base del estado real de deterioro (actual o esperado) de un bien, evitando la

programación anticipada excesiva de intervenciones de mantenimiento preventivo

cíclico. Así mismo, una importante ventaja es la acumulación de experiencias también

“instrumentada” sobre la fiabilidad de un bien.

Sin embargo, estos beneficios se obtienen con un costo de introducción de las

políticas de mantenimiento no poco importantes, esencialmente por efecto de la

necesidad de adquisición de equipamientos/ piezas de equipos y de entrenamiento de

especialistas que pueden requerir un alto costo de inversión. Tanto así que estos

servicios de mantenimiento (en particular el preventivo) pueden organizarse de forma

centralizada en la espera de obtener una masa crítica adecuada para brindar un

servicio compartido sitios de producción o en último caso tercerizarlos con

proveedores de servicio de mantenimiento predictivo. También cualquiera fuere el

CARMEN ARELI PRIEGO CORTES

Página 35

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

justo orden organizativo elegido, será necesario cierto periodo para que se puedan

desarrollar las tendencias de las señales medidas evaluar las condiciones de los

equipos, individualizar los umbrales de alerta/ alarma, en la forma mas puntual y

cercana a las condiciones de funcionamiento.

3.4 EL MANTENIMIENTO PROACTIVO

La individualización de las causas originarias de las fallas lleva generalmente a la

definición de las intervenciones de mantenimiento de mejora que representan un

método tendiente a la mejora de la fiabilidad y mantenibilidad de los equipos y las

instalaciones.

Las modalidades a través de las cuales se implementa un mantenimiento

mejorativo consiste en:

Aportar modificaciones para posibilitar u optimizar inspecciones visuales

o instrumentales mejorando la accesibilidad al elemento-

Mejorar un subsistema o parte del mismo habiendo individualizado la

causa de la falla para eliminarla de raíz o por lo menos atenuar sus

efectos.

Mejorar el diseño de los elementos caracterizados por la escasa

mantenibilidad.

Modificar y mejorar el equipo o la instalación donde se evidencie un

defecto fundamental para las condiciones del proyecto.

Algunos ejemplos en los cuales encuentra aplicación el mantenimiento de mejora:

Condiciones de proyecto que no coinciden con las condiciones operativas

actuales.

Características inadecuadas de los sistemas o la unidad.

Insuficiente robustez o rigidez estructural, componentes, etc.

Presencia de concentración de tensiones.

Elección inadecuada de materiales o tratamiento incorrecto de los mismos.

Inadecuado acoplamiento de partes.

Precisión inadecuada del sistema de instrumental elección de sensores y su

ubicación.

Cabe aclarar que en algún contexto del mantenimiento (por ejemplo, en Japón) se usa

la terminología de mantenimiento correctivo para este tipo de mantenimiento.

3.5 ELECCION DE LAS POLITICAS DE MANTENIMIENTO

Ahora que hemos mostrado las características de las diferentes políticas de

mantenimiento se puede llegar a entender mejor cual es la política más oportuna a

elegir para responder a la misión y a los objetivos estratégicos del mantenimiento.

CARMEN ARELI PRIEGO CORTES

Página 36

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

FIG. 12 ÁRBOL DE LAS POLÍTICAS DEL MANTENIMIENTO

Elegir una política de mantenimiento no significa excluir a las demás, dado

que siempre puede surgir una falla y en tal caso se podrán prever diferentes

componentes de un bien. La elección de las políticas de mantenimiento está orientada

a determinar una combinación exacta de las mismas asignándose la después a la

responsabilidad organizativa y a los recursos disponibles correspondientes.

Antes de pasar a la visión organizativa y antes de tratar los métodos y las

técnicas especificas de análisis y elección técnico-económica de la combinación de

políticas, es útil individualizar de forma clara los criterios estratégicos de la elección de

políticas. Cuando los bienes son numerosos y difieren tecnológicamente entre si, las

políticas que más se adaptan a cada categoría del bien son diferentes. Por otra parte

solamente una cuota reducida de componentes de cualquier bien requerirá

efectivamente el proyecto especifico de las políticas de intervención del mantenimiento

(en la práctica se dice que en equipos complejos por ejemplo los aviones solo menos

del 1% de los componentes es responsable del 80% de las fallas de la unidad

completa.) es necesario disponer de una adecuada visión estratégica que ponga en

claro los factores principales a considera en la elección de las políticas frente a una

variedad de bienes (y sus componentes) tecnológicamente diferentes, presentes en el

parque industrial.

El impacto o efecto es un factor de elección que se refiere al efecto que

produce una falla o deterioro cuando se presenta. Puede en última instancia medirse

como costo inducido de la falla. Pero sin embargo y antes que nada es un efecto

físico. En orden de prioridad puede ser un riesgo de accidente y de daño ambiental,

una incidencia sobre la calidad del producto entregando al cliente una parada de

CARMEN ARELI PRIEGO CORTES

Página 37

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

producción en línea, una reducción de la producción y un costo alto de reparación o de

sustitución del bien.

La frecuencia es otro factor relevante de elección y representa el tiempo

medio que corre entre dos fallas o de otra forma el numero de fallas que ocurren en un

determinado intervalo. Se lo mide para las típicas prestaciones de fiabilidad, tales

como: el MTBF

La predictibilidad es un factor de elección que lleva a concentrar la atención

sobre la posibilidad de prever el momento en el cual se producirá una falla. La

previsión de ocurrencia es definible sobre la base estadística o con modelos de

monitoreo y previsión de las condiciones operativas del equipo.

Las fallas con alto impacto y frecuencia deben afrontarse necesariamente

con mantenimiento preventivo, capaz de predecir la falla o de anticiparla con niveles

de alarma sobre condición. Si esto fuese posible en estos casos resulta interesante

también tratar de individualizar las modificaciones del proyecto para mejorar las

características del bien reduciendo en último caso el impacto y la frecuencia de

ocurrencia de la falla.

FIG. 13 FACTORES DE ELECCIÓN DE LAS POLITICAS DE MANTENIMIENTO

El siguiente cuadro brinda de forma sintética algunas indicaciones para la

elección de la política de mantenimiento que mejor se adapte a una determinada

situación en las instalaciones. La elección requiere estudiar un bien en la instalación e

individualizar y clasificar los impactos las frecuencias y la capacidad de predecir las

fallas que lo caracterizan.

CARMEN ARELI PRIEGO CORTES

Página 38

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

CUADRO 4 ELECCION DE LAS POLITICAS DE MANTENIMIENTO SOBRE LA

BASE DE LOS FACTORES DE IMPACTO FRECUENCIA Y CAPACIDAD DE

PREDICCION.

En el cuadro se indican recursos que no tienen que ver con la elección de las políticas

sino con una elección de la organización de los bienes disponibles en una instalación.

En caso de que se esté en la situación más crítica en cuanto a los impactos (altos) y

que no se pueda prever la falla de alguna forma, la única tabla de de salvación es

disponer de bienes, adicionales bienes que permitan trabajar con cierto grado de

reposición y por ultimo asegurarse un incremento de la fiabilidad total del sistema de

bienes, logrando así bajar la frecuencia de ocurrencia de fallas, tal como es vista por el

usuario del sistema.

A largo plazo por el contrario la situación de las instalaciones debe

gestionarse con una visión más dinámica, planificando las acciones (de mejora

continua y modificaciones de dichas instalaciones) para reducir el impacto y la

frecuencia y desarrollar métodos para la mejora de la predicción de gastos. Por

ejemplo, el hecho de que no exista un historial de los gastos de un bien ni bienes

similares y que se tengan pocas indicaciones por parte del fabricante, nos coloca en

una situación de capacidad de predicción débil. Sin embargo, esto no excluye la

posibilidad de construir progresivamente el historial y disponer de un adecuado

conjunto de informaciones para poder prever la falla.

CARMEN ARELI PRIEGO CORTES

Página 39

ORGANIZACIÓN DEL MANTENIMIENTO EN LA INDUSTRIA DEL ACERO

FIG. 14 DINÁMICA DE LA ESTRATEGIA PARA ELECCIÓN DE LAS POLÍTICAS.

3.6 EL PROCESO DE ELECCION DE LAS POLITICAS DE

MANTENIMIENTO.

Para buscar la política de mantenimiento que mejor se adapte a la modalidad

específica de falla de un bien el experto de mantenimiento sigue un curso de

decisiones típico que conduce a la selección de alguna política de aquellas que

consideramos de norma, haciendo uso de los criterios de elección antes mencionados.

Sobre todo, las condiciones que deben verificarse en este curso de decisiones

son: