Professional Documents

Culture Documents

Inspeccion Visual Cigueñal

Uploaded by

brianCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Inspeccion Visual Cigueñal

Uploaded by

brianCopyright:

Available Formats

Con respecto a la inspección visual realizada en el árbol de transmisión (eje de transmisión o

cigüeñal), se logró detectar dos grietas colineales en el cambio de sección que existe entre una

muñequilla y un brazo del árbol, como se muestran en la Figura 1 y 2.

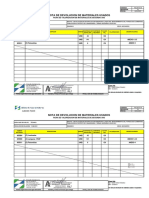

La norma ASME- ANSI B106 de 1985 para el diseño de ejes de transmisión, contempla todos

los diferentes tipos de esfuerzos a los que el árbol de transmisión va a estar sometido en

servicio. Además de contemplar las correctas dimensiones para un correcto diseño se

contemplan y se evalúan esfuerzos de fatiga, tensión, compresión y torsión los cuales deben

quedar uniformemente distribuidos a lo largo de todos los componentes (Figura 3). Cabe

resaltar que, debido a la función de convertir el movimiento circular uniforme en un

movimiento rectilíneo, que debe cumplir esta pieza dentro del motor los esfuerzos producidos

por fatiga son los que predominan sobre el componente en cuestión.

El árbol de transmisión genera en los pistones ciclos de aspiración, trabajo y compresión

necesarios para la combustión dentro del motor. Debido a que el movimiento circular

uniforme es el aplicado constantemente en la pieza, la exactitud dimensional, más

específicamente la concentricidad global mínima en la pieza es un factor vital para su vida útil.

Paradas no programadas y accidentes por causa de esta pieza, son generados porque el diseño

del margen de tolerancia y la divergencia efectiva en los extremos del árbol de transmisión no

fueron los correctos, generando que el eje principal en la pieza que se pensó inicialmente en el

diseño vaya cambiando a medida que va operando, acumulando los esfuerzos que se

distribuyeron inicialmente a lo largo de todos los componentes en puntos específicos y críticos

en la pieza, siendo los cambios de sección los más propensos a presentar esta anomalía y

presentar defectos, como las grietas observadas en la inspección visual.

El cambio de concentricidad también se ven representados en marcas de servicio observadas

en algunos de los brazos y contrapesos del árbol de transmisión

Una grieta producida por la acción de cargas cíclicas, es decir por esfuerzo de fatiga, empieza

como una micro grieta que se propagará por el plano del esfuerzo máximo cortante, esto

pasará cuando el eje del árbol de transmisión varíe al inicial y por lo tanto el esfuerzo máximo

cortante se acumule en puntos críticos específicos. Esta micro grieta rotará del plano de

máximo esfuerzo cortante al plano normal y crecerá por la acción cíclica de esfuerzos de fatiga.

Entre más grande sea el esfuerzo, más duración tendrá la grieta para crecer.

Cabe resaltar que las grietas también tienden a propagarse por los límites de grano que serán

características de las microestructuras de cada material, y si las secciones de las muñequillas

antes de ser mecanizadas tenían algún tipo de inclusión no metálica o porosidades, con el

proceso de mecanizado se generan esfuerzos residuales que se concentrarán en estas

discontinuidades y ayudarán a la fácil propagación de la grieta.

Siendo la acción de procesos cíclicos que producen deformaciones plásticas y acumulación de

esfuerzos la primera etapa en el proceso de falla por fatiga, generando así una o varias micro

grietas como se explicó anteriormente que crecerán a convertirse en macro grieta, para

después con ayuda de discontinuidades y por características de la microestructura del material

se propagarán hasta causar la falla final por fatiga.

Figura 1 Figura 2

Figura 3

You might also like

- Unidad-2 Diseno de Ejes DISEÑO ELEMENTOS DE MAQUINADocument13 pagesUnidad-2 Diseno de Ejes DISEÑO ELEMENTOS DE MAQUINABrandon Hammer100% (3)

- Falla Por FatigaDocument4 pagesFalla Por FatigaCarlos ArcosNo ratings yet

- Análisis de fractura por fatiga de cigüeñal de motorDocument6 pagesAnálisis de fractura por fatiga de cigüeñal de motorAndres JarrinNo ratings yet

- Diseño de Ejes Por FatigaDocument16 pagesDiseño de Ejes Por FatigaDavid Santos Villalobos100% (2)

- Resistencia Mecánica A Fatiga PDFDocument19 pagesResistencia Mecánica A Fatiga PDFgissel vicencioNo ratings yet

- Apuntes de FatigaDocument56 pagesApuntes de FatigaDaniel Capital LeicaNo ratings yet

- La Falla Por FatigaDocument6 pagesLa Falla Por Fatigadiego orlando serrano huairaNo ratings yet

- Informe EstructurasDocument14 pagesInforme EstructurasDavid VictoresNo ratings yet

- Ensayo de FatigaDocument8 pagesEnsayo de FatigaJosé Guardia AmaranNo ratings yet

- M2 Mecanica BasicaDocument6 pagesM2 Mecanica BasicaLuis Alberto Acuña Avalos100% (1)

- Calculo de MarínDocument15 pagesCalculo de MarínnachoNo ratings yet

- Diseño Por Fatiga-Oct 2008-4 PDFDocument148 pagesDiseño Por Fatiga-Oct 2008-4 PDFOscar AbudNo ratings yet

- Fenomeno de La FatigaDocument4 pagesFenomeno de La Fatigaalexander martinezNo ratings yet

- Rotura por fatiga: causas y factores que afectan la resistenciaDocument35 pagesRotura por fatiga: causas y factores que afectan la resistenciaKatherine Aroca RemacheNo ratings yet

- MFP - g1 - Diseño de Una Prensa de TraccionDocument39 pagesMFP - g1 - Diseño de Una Prensa de TraccionJuan Juniors IbarraNo ratings yet

- Tomo 6arrastrado4 PDFDocument11 pagesTomo 6arrastrado4 PDFLuis Quintana GuiraoNo ratings yet

- Perdidas de PretensadoDocument7 pagesPerdidas de PretensadoMqAshladyNo ratings yet

- Informe de LaboratorioDocument16 pagesInforme de LaboratoriojuanNo ratings yet

- Tutorial Estudio de Fatiga FEMDocument50 pagesTutorial Estudio de Fatiga FEMAby ValenzuelaNo ratings yet

- Investigacion Motor Estandar y RectificadoDocument9 pagesInvestigacion Motor Estandar y RectificadoStefano MijaelNo ratings yet

- Unidad 2 EjesDocument10 pagesUnidad 2 EjesTersy Comi Gonzalez100% (1)

- 4.4 Tolerancia de DesbalanceDocument8 pages4.4 Tolerancia de DesbalancedaniiiiielaNo ratings yet

- R R MooreDocument10 pagesR R MooreAlex Gabriel100% (6)

- Practica 6 Diseño Avanzado de Elementos de MaquinasDocument12 pagesPractica 6 Diseño Avanzado de Elementos de MaquinasEmiliano SilvaNo ratings yet

- Diseño de EjesDocument10 pagesDiseño de EjesRoberto SantiagoNo ratings yet

- Ensayo de Flexión de Probetas de Perfiles de Acero de Sección Transversal en CDocument12 pagesEnsayo de Flexión de Probetas de Perfiles de Acero de Sección Transversal en CAndrés MaiguaNo ratings yet

- Memoria de Calculo Polea Spence 026Document23 pagesMemoria de Calculo Polea Spence 026Cesar Antonio Mancilla EscobarNo ratings yet

- Parccial Rodamientos ViejoDocument21 pagesParccial Rodamientos ViejoGANSTEARNo ratings yet

- BalanceDocument4 pagesBalanceEddy Quispe GaglayNo ratings yet

- BARRAS CORRUGADAS Y LISAS DE ACERO DE BAJA ALEACIÓN Lab 16Document16 pagesBARRAS CORRUGADAS Y LISAS DE ACERO DE BAJA ALEACIÓN Lab 16Carolina RoaNo ratings yet

- Bielas de Motor TIPOS COMO SE REPARA Y ETC LEERDocument10 pagesBielas de Motor TIPOS COMO SE REPARA Y ETC LEERjuan pablo martinezNo ratings yet

- TorcionDocument19 pagesTorcionCuatepotzo Arroyo JairoNo ratings yet

- Exigencias Básicas de Una EstructuraDocument6 pagesExigencias Básicas de Una EstructuraJorge Luis DicurúNo ratings yet

- Perfiles comerciales para el diseño de vigasDocument16 pagesPerfiles comerciales para el diseño de vigasAlex Naranjo0% (1)

- Fallas de Ejes - Indisa On Line 24Document6 pagesFallas de Ejes - Indisa On Line 24Elvis JelvisjNo ratings yet

- Práctica N°1Document15 pagesPráctica N°1steven cordovaNo ratings yet

- Fatiga de MaterialesDocument3 pagesFatiga de MaterialesMaría AlfónzoNo ratings yet

- Modelacion Flexion y Corte-RuaumokoDocument67 pagesModelacion Flexion y Corte-RuaumokoAnonymous z1bnQM4No ratings yet

- Control 3 AnsysDocument6 pagesControl 3 AnsysJuan P AlvarezNo ratings yet

- Analisis de Falla Del Eje de Motor ElectricoDocument10 pagesAnalisis de Falla Del Eje de Motor ElectricoRicardo SudNo ratings yet

- 5 FatigaDocument80 pages5 FatigaMauro Rodrigo Fuentes MoralesNo ratings yet

- Dialnet AnalisisEstructuralDelCiguenalDeUnMotorMWMSprint28 6828562Document16 pagesDialnet AnalisisEstructuralDelCiguenalDeUnMotorMWMSprint28 6828562Valeen castañoNo ratings yet

- Rangos de operación embraguesDocument30 pagesRangos de operación embraguesJoneth GarcíaNo ratings yet

- Juntas Constructivas en PuentesDocument14 pagesJuntas Constructivas en PuentesMultiproposito MultipropositoNo ratings yet

- 8Document8 pages8Eduardo Salcedo FloresNo ratings yet

- Unidad 2 Tema 4Document14 pagesUnidad 2 Tema 4Kyred PlayerNo ratings yet

- Unidad 2 Diseño de EjesDocument8 pagesUnidad 2 Diseño de EjesIgnacio MartinezNo ratings yet

- Falla por fatiga en eje de salida de caja reductoraDocument6 pagesFalla por fatiga en eje de salida de caja reductoraalexissalazarNo ratings yet

- Fatiga de materiales: causas y características de la roturaDocument25 pagesFatiga de materiales: causas y características de la roturaFran RanieriNo ratings yet

- Aplicacion Del Procedimiento Asme-Api 579 para El Diseño en Fatiga de Vasijas de Alta Presion BobinadasDocument8 pagesAplicacion Del Procedimiento Asme-Api 579 para El Diseño en Fatiga de Vasijas de Alta Presion BobinadastorkuniNo ratings yet

- Laboratorio Solidos 2Document18 pagesLaboratorio Solidos 2Yineth Lozano CastilloNo ratings yet

- Elementos de concreto reforzado IIFrom EverandElementos de concreto reforzado IIRating: 5 out of 5 stars5/5 (1)

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209From EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209No ratings yet

- Conceptos avanzados del diseño estructural con madera: Parte II: CLT, modelación numérica, diseño anti-incendios y ayudas al cálculoFrom EverandConceptos avanzados del diseño estructural con madera: Parte II: CLT, modelación numérica, diseño anti-incendios y ayudas al cálculoRating: 5 out of 5 stars5/5 (1)

- Elementos de concreto reforzado IFrom EverandElementos de concreto reforzado IRating: 2.5 out of 5 stars2.5/5 (2)

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónFrom EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónRating: 5 out of 5 stars5/5 (1)

- Par Galvanico InformeDocument2 pagesPar Galvanico InformebrianNo ratings yet

- Moldeo Arenas Valeria y BrianDocument15 pagesMoldeo Arenas Valeria y BrianbrianNo ratings yet

- Plantilla Norma APADocument21 pagesPlantilla Norma APAinGOVA SoporteNo ratings yet

- Eds Pellet 002Document1 pageEds Pellet 002brianNo ratings yet

- Laboratorio de MicroscopíaDocument2 pagesLaboratorio de MicroscopíabrianNo ratings yet

- Eds Pellet 005Document1 pageEds Pellet 005brianNo ratings yet

- FUNDAMENTACIÓN TEÓRICA FinanciacionDocument5 pagesFUNDAMENTACIÓN TEÓRICA FinanciacionbrianNo ratings yet

- ImplementaciónDocument22 pagesImplementaciónbrianNo ratings yet

- Colico TromboembolicoDocument14 pagesColico TromboembolicoSheryl Avilés PintoNo ratings yet

- Taller de Educación Sexual Integral - Mitos SexualesDocument9 pagesTaller de Educación Sexual Integral - Mitos SexualesvaleriaNo ratings yet

- Auges Del EcuadorDocument11 pagesAuges Del EcuadorCustodio PaolaNo ratings yet

- Aplicaciones de La ElectrostáticaDocument5 pagesAplicaciones de La Electrostáticafdiaz_642417No ratings yet

- Inventario de Ansiedad de B.Document5 pagesInventario de Ansiedad de B.karlaNo ratings yet

- Informe#2 Curvas de NivelDocument4 pagesInforme#2 Curvas de Nivelluis vegaNo ratings yet

- Las Poleas Son Mecanismos Capaces de Transmitir Fuerza y MoDocument4 pagesLas Poleas Son Mecanismos Capaces de Transmitir Fuerza y MoedutecnoNo ratings yet

- Taller Hemoanalisis 1Document11 pagesTaller Hemoanalisis 1Lina JohananaNo ratings yet

- Cuadro Estructura CelularDocument3 pagesCuadro Estructura CelularAndrea Trujillo CardosoNo ratings yet

- ENSILAJE: CONSERVACIÓN DE FORRAJES EN SILOSDocument7 pagesENSILAJE: CONSERVACIÓN DE FORRAJES EN SILOSYuliet Castaño50% (2)

- 9º Mat e 23 AgostoDocument2 pages9º Mat e 23 Agostokko-hector SilveroNo ratings yet

- Vacunas Inactivas RecombinanteDocument6 pagesVacunas Inactivas RecombinantebypikaNo ratings yet

- Recikids EducaciónDocument13 pagesRecikids EducaciónEricksette7No ratings yet

- Blanes VialeDocument1 pageBlanes VialeFacundo Matías Almeida BernardoNo ratings yet

- Salud y Prevención de EnfermedadesDocument5 pagesSalud y Prevención de EnfermedadesCarolina Silva GonzálezNo ratings yet

- Diseño de TijeralDocument12 pagesDiseño de TijeralHildebrand Mercado LozanoNo ratings yet

- Evaluación final de probabilidad y estadísticaDocument8 pagesEvaluación final de probabilidad y estadísticaedgar ramosNo ratings yet

- Estrategias y Actividades de MaternalDocument70 pagesEstrategias y Actividades de MaternalSol ValentinNo ratings yet

- Alcantar - Política Del Transporte PDFDocument6 pagesAlcantar - Política Del Transporte PDFErika AlcantarNo ratings yet

- Todo para El Aula 2DO CICLO - ABRIL 2019Document134 pagesTodo para El Aula 2DO CICLO - ABRIL 2019Gloria FloresNo ratings yet

- Diagrama Rígido y Configuracion Del Edificio en Planta y Elevacion - PPTXDocument14 pagesDiagrama Rígido y Configuracion Del Edificio en Planta y Elevacion - PPTXMariano KRNo ratings yet

- Perseo y La MedusaDocument7 pagesPerseo y La Medusafranco150No ratings yet

- Pavimentos Tipos de VehículosDocument22 pagesPavimentos Tipos de Vehículosguido bernabe davilaNo ratings yet

- Spad y EspectrofotometroDocument8 pagesSpad y EspectrofotometroDONALDO RASHID PONCE CARRIZALESNo ratings yet

- HS-S-58 01 Espacios ConfinadosDocument16 pagesHS-S-58 01 Espacios ConfinadosOscar Eduardo Valladares LopezNo ratings yet

- Programa Curricular de Educación Básica Alternativa. Ciclo AvanzadoDocument150 pagesPrograma Curricular de Educación Básica Alternativa. Ciclo AvanzadoLicida Flor Rodriguez BustamanteNo ratings yet

- MQ13-73-MC-2110-SS302 RB OrejaDocument17 pagesMQ13-73-MC-2110-SS302 RB OrejaRichard GarciaNo ratings yet

- Informe de Entomología-1Document3 pagesInforme de Entomología-1Jesús Frank PalmaNo ratings yet

- Baja de luminarias, lámparas y fotocélulas usadasDocument51 pagesBaja de luminarias, lámparas y fotocélulas usadasJhon RYNo ratings yet