Professional Documents

Culture Documents

Mineral de Fe

Uploaded by

Jose Antonio Villatoro SalasCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mineral de Fe

Uploaded by

Jose Antonio Villatoro SalasCopyright:

Available Formats

Revista del Instituto de Investigacin FIGMMG Vol. 8, N.

15, 41-48 (2005) Universidad Nacional Mayor de San Marcos ISSN: 1561-0888 (impreso) / 1628-8097 (electrnico)

INFLUENCIA DE LA GNESIS DE LOS MINERALES DE FIERRO EN EL DESARROLLO DE PROCESOS METALRGICOS

THE INFLUENCE OF IRON MINERAL GENESIS IN THE DEVELOPMENT OF METALLURGICAL PROCESSES Jorge Gonzles* , Janet Quiones*

RESUMEN En el presente trabajo se da a conocer la importancia de la caracterizacin previa de los diversos tipos de minerales de Fe; la importancia de las propiedades metalrgicas y los resultados de estas caracterizaciones son significativas para el desarrollo de respectivos procesos metalrgicos adecuados. En este artculo se da a conocer caracterizaciones mineralgicas de diversos minerales de Fe. Estos resultados pueden ser tiles, por ejemplo, en el desarrollo de procesos de reduccin directa con gas. Palabras clave: Procesos de sinterizacin de los minerales de fierro, mineraloga de los silicatos, sintetizacin en fase lquida, cambio morfolgico de las fases durante los procesos de sintetizacin a altas temperaturas.

ABSTRACT Presently work is given to know the importance of the previous characterization of the diverse types of minerals of Fe. The importance of the metallurgical properties and its respective mineralogy characterization are important for the development of respective metallurgical processes appropriate. In this work, it is given to know mineralogy characterizations of diverse Minerals of Fe. These results can be useful, for example in the development of processes of direct reduction with Gas. Keywords: Sintering process of the Fe o Be, mineralogy of the silicates, sintering in liquid phase morfologycal chance of the phases during the high temperature sintering process.

1. INTRODUCCIN El desarrollo de procesos metalrgicos de produccin de acero siempre est ligado a la calidad del mineral de Fe. Tal es as que, en la actualidad, se han desarrollado criterios por los cuales se pueden clasificar los minerales de Fe y, de esta manera, determinar si pueden ser utilizados o no en procesos siderrgicos [1,2]. Entre estos criterios tenemos: Ley del mineral contenido de azufre, fsforo, porcentaje de ganga. Estos parmetros determinan si el mineral puede ser utilizado directamente o necesita una

etapa de beneficio. Por ejemplo, los minerales de Fe de yacimientos del tipo sedimentacin, en donde la Ley de fierro es alta: 68-67%, los contenidos de azufre y fsforo son pequeos, determinan que este mineral sea utilizado directamente en mdulos de reduccin directa y en porcentajes moderados en la carga metlica de altos hornos. Los yacimientos del tipo skarn (yacimientos de Fe de inters industrial en Per) presentan etapas de explotacin totalmente complejas. Al inicio se presentan capas superficiales de minerales de Fe, las cuales pueden ser explotadas fcilmente; poseen elevada Ley de fierro (Fe), pero en estos

Docente de la Facultad de Ingeniera Geolgica, Minera, Metalrgica y Geogrfica de la Universidad Nacional Mayor de San Marcos. E-mail: jogonzal _63@yahoo.es

INFLUENCIA DE LA GNESIS DE LOS MINERALES DE FIERRO

EN EL DESARROLLO DE PROCESOS METALRGICOS

minerales es muy comn encontrar zonas en donde el proceso de martitizacin est muy desarrollado [3], originando estos problemas al utilizar este mineral en procesos de reduccin directa, que stos forman finos en presencia de fase gaseosa reductora. A medida que esta capa superficial se explota, la Ley de Fe disminuye, el porcentaje de impurezas se incrementa, siendo necesario desarrollar un proceso de beneficio y posterior sinterizacin. En esta etapa, papel dominante al desarrollo del proceso de sinterizacin, es el comportamiento de los diferentes tipos de silicatos, los cuales aportan propiedades de resistencia en fro y a altas temperaturas en presencia de fase gaseosa reductora [4,5]. En esta clasificacin de minerales de Fe tambin se encuentran los llamados complejos minerales; de cuyas composiciones qumicas se encuentra Ti, Cr, Mn, Co. Es indudable que la presencia de estos elementos influyen en las propiedades de los pelets y/o sinter obtenidos de concentrados de este tipo de mineral y, por consiguiente, posean un comportamiento distinto a los concentrados clsicos de Fe3O4 [6,7]. La finalidad del presente trabajo es dar a conocer la correlacin que existe entre la composicin mineralgica de fases portadoras de Fe y el desarrollo de procesos siderrgicos en funcin a este criterio; para lo cual se han tomado como base los siguientes tipos de minerales de Fe: Minerales de Fe, complejos procedentes de yacimientos del tipo Skarn (Tipo I), concentrados magnticos de minerales de Fe de yacimientos del tipo de cuarcitas ferruginosas (Tipo II), minerales de Fe del sur del Per (Tipo III). 2. CARACTERIZACIN MINERAGRFICA DE MINERALES DE Fe Y COMPORTAMIENTO DE STOS A DIVERSOS PROCESOS METALRGICOS

Al primer tipo corresponden los minerales complejos; en este tipo de minerales el Mn forma soluciones slidas en la estructura cristalina de la magnetita formando espnelas, la cuales se caracterizan por la siguiente frmula MeO. Fe2O3. Donde el Me puede ser el Cr, Ti, Mn. En esta clasificacin un mineral caracterstico es la Ilminita: (Ti,Cr)O. Fe2O3, el cual, adems, presenta en su composicin qumica Vanadio. Para este tipo de mineral, desarrollar un esquema metalrgico de beneficio para recuperar el Cr, Ti o V, resulta, en muchos casos, antieconmico; por lo que se trata, en lo posible, de utilizar al mximo el Fe, para luego, en etapas posteriores de refinacin de escorias, recuperar al Ti, Cr, V [10] Para el caso especfico de un mineral del Tipo I, que contiene Mn en su composicin qumica, se determin la existencia de fases muy complejas portadoras de Fe y Mn. La ganga est representada por: SiO 2 slice; [(Ca,Mn)Fe].SiO 2 metasilicatos de manganeso y carbonatos dolomticos: (Ca, Mg). CO3. En la Tabla N 2 se muestra la distribucin tipo de fases portadoras de Fe y Mn.

Tabla N 2. Composicin de fases en mineral complejo de Fe (Tipo I).

A fin de poder abarcar la mayor diversidad de minerales de Fe se han escogido tres tipos caractersticos, estos han sido detalladamente estudiados en diferentes trabajos [8,9]. La composicin qumica se muestra en la Tabla N 1.

Tabla N 1. Composicin qumica de diferentes minerales de Fe.

Tipo de mineral I II III Fe Total 51.0 63.7 55-60 SiO 2 8.68 10.09 6-7 CaO 4.56 0.24 S 0.02 0.02 0.05 P 0.01 0.01 0.02 Mn2O3 2.11 0.01 MnO

Como se aprecia, los resultados muestran una interaccin muy estrecha entre el Mn y el Fe. El grado de interaccin del Mn en el mineral es muy elevado, ya que ste, inclusive, se puede encontrar en los minerales de ganga formando soluciones slidas. A fin de enriquecer este mineral para posteriormente utilizarlo en la industria siderrgica, se realizaron pruebas de separacin magntica sin xito. Todo el material pas a los relaves, debido a que las caractersticas magnticas de ste son bajas, consecuencia de que en la composicin de fases no existe una fase magntica pura bien determinada, por lo que se opt por realizar un tostado magnetizante; ste elev las caractersticas magnticas del mineral estudiado en 320 veces. Con estas caractersticas fue posible realizar una separacin magntica. Pese a estas mejoras, el contenido de Fe y Mn en los relaves fue igual al del concentrado. Sin embargo, la Ley de Fe se

42

FAC. I NG. GEO. MI N. MET. GEOG.

JORGE GONZALES, et al.

elev a 60-62%, Tabla N 3. El anlisis mineralogrfico realizado al material tostado y a los relaves de separacin magntica, muestran lo siguiente: La tostacin magnetizante no ha logrado romper el enlace qumico que existe entre la ganga y los minerales de Fe y Mn. El incremento de la Ley de Fe en el concentrado no es un efecto de enriquecimiento, ste est relacionado con la eliminacin de materias voltiles, segn el esquema: (Fe, Mn).O.OH.nH2 O + H2 g ( Fe, Mn) O Segn estos resultados, un mismo efecto dara un tostado oxidante, debido a que los fines perseguidos, el lograr mayor cantidad de magnetita, no se han obtenido. Este proceso se realizara en una etapa previa de acondicionamiento del material para su posterior tratamiento metalrgico.

para el caso del hidrgeno y negativo para el CO. Estos resultados se comprueban por los anlisis realizados por rayos X y por el efecto Mosbauer a los productos obtenidos por reduccin con hidrgeno y CO (Tabla N 4).

Tabla N 4. Determinacin de fases de minerales complejos reducidos con H2 y CO.

Temp. C 900C, H 2 1000C, CO - Fe 37,1 29,0 Mn en Fe 2O 3 36,2 37,0 (Fe,Mn)3O 4 14,2 27,7 (Fe,Mn) 12,5 6,3 (Fe,Mn)C13

De los resultados obtenidos del comportamiento de este mineral, podemos realizar las siguientes conclusiones: 1. Previa etapa de benfico, este tipo de mineral deber pasar por una etapa de tostacin oxidante, a fin da favorecer la eliminacin del agua. 2. Los pelets obtenidos de este concentrado son de fcil reducibilidad en hidrgeno. La formacin de carburos en presencia de CO limitara la utilizacin de este tipo de material en hornos rotativos, ya que su grado de metalizacin sera bajo. 3. Lo ms importante de este tipo de material es que posee Mn, elemento muy considerado en la industria metalrgica, sobre todo en la fabricacin de piezas que trabajan por desgaste; por lo que sera razonable su utilizacin en pequeas cantidades para hornos de reduccin directa, y gran eficacia en altos hornos, como carga metlica o como elemento corrector de Mn en el arrabio. Los concentrados magnticos obtenidos de cuarcitas ferruginosas (Tipo II), son de especial inters, ya que estos tienen una particularidad: la ganga en este tipo de concentrados est representada por SiO2 y el porcentaje de estos vara entre 7,5% hasta 12% [10]. La presencia de otros xidos es muy poca, el anlisis mineragrfico de este tipo de concentrado se muestra en la Tabla N 5.

Tabla N 5. Anlisis mineragrfico de diversos concentrados obtenidos de cuarcitas ferruginosas [10].

Tabla N 3. Resultados de separacin magntica previa tostacin magnetizante.

Temperatura de tostacin 700 800 900 % Fe en concentrado 5,63 62,63 61,66 % Mn en concentrado 2,21 219 234 % Fe relave 55,80 58,80 60,2 % Mn relave 2,01 2,17 2,22

Una posterior evaluacin de utilizar este material en mdulos de reduccin directa llev a realizar anlisis de reducibilidad de este mineral, para lo cual se estudi la cintica de reduccin en atmsferas de hidrgeno y monxido de carbono. Cuando se utiliz H2 como agente reductor, se obtuvieron resultados mayores del 100% de reducibilidad; esto se debe a que los xidos de Mn tambin se reducen, por lo que para posteriores trabajos se considera el oxgeno enlazado con el Fe y Mn. Caso contrario sucede cuando se utiliza el CO como agente reductor. Estas diferencias fundamentalmente son consecuencias de diferentes tipos de mecanismos de reduccin a las temperaturas estudiadas (800-1000 C). A estas temperaturas el Mn se disuelve en el Fe metlico, este cambio genera a su vez la solubilidad del carbn en el Fe metlico. A estas condiciones est favorecida la reaccin: 2CO g C + CO2 El carbono producto de esta reaccin se difunde en los xidos reducidos, formando carburos del tipo (Fe, Mn) C 13, en otras palabras, el efecto reductor del CO disminuye. sta sera la explicacin por la cual el efecto de la temperatura es positivo

Cumn: Erg:

Cummingtonita Egurin

Biot: Rod:

Biotita Rodocita

Mic:

micas.

43

INFLUENCIA DE LA GNESIS DE LOS MINERALES DE FIERRO

EN EL DESARROLLO DE PROCESOS METALRGICOS

Como se aprecia en esta tabla, en todos los concentrados el cuarzo prevalece en mayor porcentaje. Como se conoce, el desarrollo del proceso de piro-sinterizacin para la obtencin de pelets, est ligado y depende mucho del desarrollo de fase lquida, la cual cementa las partculas muy pequeas de concentrado, asimilndolas y aportando de esta manera propiedades especficas a los pelets, como son: resistencia a la compresin, ndice de tambor y reducibilidad [12]. Por esto, en este tipo de concentrados es muy valiosa la informacin referente al comportamiento de estos silicatos durante el proceso de pirosinterizacin. Con este fin se determin la composicin qumica y la estabilidad trmica de estos. Tabla N 6 y 7.

Tabla N 6. Composicin qumica de silicatos en concentrados obtenidos de cuarcitas ferruginosas.

Tipo de silicatos Egurin Rodocita Micas Biotita Cumming Chloritoid Fe FeO Total 24,04 17,70 5,91 19,14 4,90 15,30 18,05 30,19 38,80 22,51 24,44 Fe2 O3 34,42 18,78 21,90 1,75 0,25 5,00 CaO MgO 11,74 5,25 9,35 6,87 5,35 SiO2 52,27 56,00 52,60 36,10 51,56 43,77 Al 2O3 MnO H2 O 1,05 4,30 0,18 4,03 0,07 2,45 8,94

bajo condiciones de atmsferas reductoras, stos decrepitan formando finos [3]. Para determinar la influencia de cada tipo de silicato, la interaccin entre componentes y la influencia de estos dos parmetros a las propiedades metalrgicas de los pelets se model un sistema para este tipo de minerales. A un sper concentrado %Fe = 71,0%, en el cual la slice se encuentra en forma de cuarzo; se aadi diversos silicatos con la condicin de que el mximo porcentaje de SiO2 total sea 5,0%. Las particularidades de estos silicatos son ms notorias en los pelets cidos, debido a que el mecanismo de interaccin de fases y asimilacin de stas por la fase lquida formada depende nicamente del grado de disociacin y formacin de fase lquida de determinado silicato. Los pelets obtenidos con silicatos de bajo punto de fusin, poseen mejores propiedades mecnicas y mayor resistencia a condiciones reductoras. Considerablemente propiedades ms bajas se han obtenido en los pelets con silicatos de elevado punto de fusin; sin embargo, stos poseen mayor grado de reducibilidad que aquellos pelets con silicatos de bajo punto de fusin. Tabla N 8.

Tabla N 8. Propiedades metalrgicas de pelets cidos a partir de sper concentrado de Fe con diferentes tipos de silicatos (mineral tipo II).

0,7 18,8 12,5

Tabla N 7. Temperatura de transformacin de red cristalina de silicatos en concentrados de cuarcitas ferruginosas, a condiciones de calentamiento.

Segn estos resultados, los silicatos de mayor punto de fusin seran los que limitaran al proceso de sinterizacin. La presencia de fase lquida durante el proceso depende de la relacin: silicatos de bajo punto de fusin / silicatos de alto punto de fusin. Lo caracterstico en el proceso de obtencin de concentrados de Fe es que mientras se quiera lograr leyes ms altas esta relacin proporcionalmente decrece. Esto disminuye las reservas internas del concentrado; es decir, la capacidad de interaccin de fases est limitada, llevando al proceso a un mecanismo de sinterizacin en seco en donde prevalecen las reacciones del tipo slidoslido. Precisamente los pelets obtenidos en estas condiciones presentan elevadas caractersticas mecnicas en fro: mayor resistencia a la compresin, ndice de tambor elevado. Sin embargo,

Resistencia a la compresin KN/ pelets.

Estos resultados han sido obtenidos en pelets sinterizados a temperatura constante de 1300 C. Si se compara esta temperatura con las temperaturas de cambio en estructura cristalina y de fusin de silicatos, se afirma que aquellos silicatos de bajo punto de fusin han formado masa lquida, la cual ha cementado todas las partculas de xidos de Fe. Esta fase que cementa sirve de esqueleto, lo suficientemente resistente en fro, y a condiciones reductoras no sufre cambio alguno, por el contrario, sta limita la formacin de finos durante el proceso. La desventaja es que este tipo de silicatos se encuentra en baja proporcin en el concentrado

44

FAC. I NG. GEO. MI N. MET. GEOG.

JORGE GONZALES, et al.

por lo que se hace necesario desarrollar un proceso de obtencin de pelets bsicos. Cabe resaltar que este tipo de concentrados son utilizados para producir pelets bsicos para uno de los ms grandes complejos de reduccin directa en Rusia: Complejo de OEMK. Los yacimientos de minerales de Fe en el Per son del tipo skarn. En el caso de Marcona los concentrados obtenidos son limpios de P y S; estos concentrados, a diferencia de los dos tipos anteriores, segn el anlisis realizado por efecto Mosbauer, no poseen elementos que formen con el Fe soluciones slidas, es decir, se trata de un concentrado magntico tpico [13]. Sin embargo, estos pelets en presencia de una fase gaseosa reductora similar a las de los hornos MIDREX presentan el fenmeno de aglomeramiento (sticking). Para analizar este fenmeno se realizaron pruebas para determinar el anlisis microestructural de los pelets sinterizados y reducidos. Este anlisis muestra que la temperatura de sinterizacin no se encuentra en los rangos requeridos para favorecer la formacin de fase lquida es caracterstico encontrar zonas donde los silicatos se encuentran en pleno proceso de disociacin (Foto N 1).

temperatura. Grados de metalizacin del orden de 90-95% se obtienen a relativos tiempos cortos; por ejemplo, a 950 C, 95% de metalizacin se obtienen a aproximadamente 70-75 min. Sin embargo, stos, a medida que se incrementa el grado de metalizacin, pierden integridad fsica; stos reportan un incremento de volumen sustantivo en funcin del grado de reductibilidad [14].

750C 850C 950C 100 90 80

Cintica de reduccin de pelets Marcona con H/CO 2

Grado de reduccin, %

70 60 50 40 30 20 10 0 0 5 10 26 43 62 70 80 90 105 110

Tiempo, min

Grfico N 1. Cintica de reduccin de pelets de Marcona.

Foto N 1. Microestructura de pelets cidos industriales de Marcona. Se muestra silicatos en fase inicial de disociacin.

Por experiencia en anlisis realizados en pelets similares de otros tipos, es de esperar que estos pelets, durante el proceso de reduccin, posean elevada reductibilidad y formen muchos finos. En el Grfico N 1 se muestra la cintica de reduccin de los pelets industriales de Marcona con una fase gaseosa compuesta de H2/CO=50/50. Como se puede apreciar, la cintica se incrementa en funcin de la

Este incremento de volumen durante el proceso de reduccin es un indicador directo de que el esqueleto que cementa las partculas de Fe sinterizadas en los pelets no es estable a las condiciones reductoras. La principal causa es que el rgimen de sinterizacin de pelets no es el adecuado y los silicatos principales portadores de fase lquida, presentes en el concentrado son de elevado punto de fusin. Con esta finalidad se aadieron tres tipos de silicatos caractersticos en estos tipos de concentrados. El nuevo rgimen de sinterizacin se denomin AC1, luego se realizaron las respectivas pruebas de reduccin y variacin de volumen. Como se muestra en el Grfico N 2, los modelos: concentrado + actinolita (conc.+act.), concentrado + feldespato (conc.+ feld.) reportan menor incremento de volumen durante el proceso de reduccin. El mximo incremento de volumen para estos dos modelos, comparado con los pelets industriales, es aproximadamente 50%. La variacin de volumen de los pelets sinterizados por el rgimen AC1 presenta una tendencia distinta, esto es debido a que este rgimen se ha desarrollado en funcin a condiciones de equilibrio de transformaciones de fases. El rgimen de sinterizacin de los otros dos modelos es similar al utilizado en la produccin de pelets industriales. Segn el anlisis de fases durante la

45

INFLUENCIA DE LA GNESIS DE LOS MINERALES DE FIERRO

EN EL DESARROLLO DE PROCESOS METALRGICOS

reduccin para todos los casos es similar y tpicamente conocido, para los cuatro casos estudiados el Fe metlico a partir del 40% de reduccin presenta un proceso creciente. A 60% de reduccin la magnetita, prcticamente se ha transformado totalmente en Wustita y Fe metlico. Justamente a estos valores de reduccin es donde se encuentra en mayor incremento de volumen en todos los sistemas estudiados.

Variacin de volumen,% de pelets sinterizados con diferentes porcentajes de slice y distintos regmenes de sinterizacin

18

16

Otros tipos de minerales de Fe de inters tecnolgico se encuentran en el sur del pas; stos, por su gnesis, son del tipo Skarm; pero por su composicin mineralgica, son totalmente diferentes a los de Marcona. Esto se debe a que los anlisis se han realizado a muestras que han sido tomadas de zonas cercanas a la superficie. Debido a que en el anlisis mineragrfico se observa una activa oxidacin de la magnetita la cual tiene lugar por accin del aire en el agua. La magnetita pura contiene 31% de FeO la frmula de Fe3O4 puede ser representada por FeO. Fe2O3 . En la zona de oxidacin la magnetita del cuerpo mineral pasa a ser hematita es decir la cantidad de FeO como producto de oxidacin paulatinamente disminuye. Si la relacin Fetotal / FeO < 3.5 se tiene un mineral oxidado parcialmente y se llama magnetita. Si esta relacin se encuentra entre los valores de 3.5 - 7.0 el producto de oxidacin se llamar semi-martita. Si Fetotal / FeO > 7 tendremos un mineral de Fe llamado martita. De esta manera la martita es producto de la oxidacin de la magnetita a condiciones ambientales y esta microestructura se caracteriza por tener una mezcla de dos minerales: hematita y magnetita (ver Foto N 3).

14

Va ria cin de v olumen, %

12

10

Marcona AC1 20 Feldespato Actinolita

0

40 60 80 100

Grado de reduccin,%

Grfico N 2. Variacin de volumen de pelets en funcin del grado de sinterizacin.

El anlisis realizado por MEB., a fin de determinar el mecanismo de sinterizacin de este concentrado con diversos tipos de silicatos muestra que a temperaturas de 1240-1250 C aparecen indicios de fase lquida, sta, como se muestra en la Foto N 2, asimila pequeas partculas de xidos de Fe, es caracterstico que a medida que se incrementa la temperatura esta fase lquida ocupe porosidades y disgregue bloques de xidos de Fe.

Foto N 3. Magnetita (mt) en la cual se puede observar que est alterada a hematita (hm) a lo largo de sus clivajes, hacia la izquierda fragmentos oscuros de gangas (GGs). Esta foto representa a un proceso de martitizacin inicial. Aumento: 250X en Nicoles Paralelos (sin analizador). Seccin pulida.

Foto N 2. MEB. Muestra formacin de fase lquida formndose en lmites de granos y asimilacin de pequeas partculas de Fe. T=1240 C. X 5000.

La ganga presente en estos minerales es tpica a los yacimientos del tipo Skarn y son del tipo actinolita, epidotas y tremolitas (ver Foto N 4). Segn este anlisis realizado se puede afirmar que estos minerales poseen elevada reducibilidad y presentan problemas de formacin de finos. Por lo que es recomendable que se desarrolle un proceso de aglomeramiento para su posterior utilizacin en

46

FAC. I NG. GEO. MI N. MET. GEOG.

JORGE GONZALES, et al.

mdulos de reduccin directa. Esto es factible debido a que este tipo de mineral como se dijo anteriormente posee una reserva interna y sta es favorable trmicamente, ya que los silicatos presentes son de bajos puntos de fusin; esto hace posible que se pueda producir material aglomerado con una basicidad determinada en funcin a las necesidades del complejo. Por otro lado, es muy factible la utilizacin de carbones bituminosos para la obtencin de materiales aglomerados prerreducidos.

2. Los yacimientos del tipo skarm poseen diversos tipos de silicatos, stos tienen diversas temperaturas de disociacin y formacin de fase lquida. El desarrollo adecuado del contenido de esta fase en sus respectivos concentrados asegura un comportamiento ptimo del material sinterizado en atmsferas reductoras. 3. Los minerales de Fe de la zona sur del Per son del tipo martticos, stos poseen un comportamiento diferente al proceso de reduccin con carbn y a la reduccin con gas. Cuando se utilice gas natural convertido en una mezcla de CO/H2, la cintica de reduccin de estos minerales ser elevada, esto originara finos metlicos. 4. Todas estas consideraciones deben tomarse en cuenta para la explotacin de los respectivos yacimientos y sus posteriores aplicaciones en procesos siderrgicos. 5. Sera recomendable realizar pruebas de sinterizacin de finos de minerales a condiciones de fase gaseosa reductora y xidoreductora, para analizar el comportamiento metalrgico, y poder definir propiedades tan importantes como la recarburacin y la cintica de reduccin, as como tambin el analizar la composicin de la ganga y su influencia a procesos posteriores en la obtencin de aceros en hornos elctricos. 4. 1. BIBLIOGRAFA Iron (1985). Bearing raw materials for direct reduction. Handbook ASME R.D Technology and Process. Bushy, N.J. Fundamental research into optimization of iron ore sinter properties by consideration of mineralogy and structure. British Steel Corporation. Teesside Laboratories. Meddlesbrough, England. Gonzales, J.; Malicheva, T. Y. (2001). Importacia de formacin de fase lquida durante el proceso de sinterizacin de minerales de Fe y el comportamiento de stos en atmsferas reductoras. I Congreso Internacional de metalurgia de transformacin. LimaPer. Dolitskaya, O. A. (1995). Influencia de la gnesis del mineral de Fe al rgimen de sinterizacin en pelets bsicos. Izv. Akad. Nauk. Metalli N 5. Malicheva, T. Y. (1972). Composicin de fases y resistencia a la compresin en pelets

Foto N 4. Actinolita-tremolita (gris verdosas) parcialmente reemplazada por minerales opacos (op) de color oscuro, bordeando a epidotas (epi) amarillas y rosceas. Aumento : 200X en Nicoles Cruzados (con analizado insertador) en seccin delgada.

ste ultimo aspecto es importante, porque con el inicio de la explotacin del gas de Camisea la utilizacin de ste en el desarrollo de procesos siderrgicos, como es la reduccin directa, es de vital importancia. Es necesario considerar que los mecanismos de reduccin con carbn y con gases son totalmente diferentes; el primero depende de la reactividad del carbn, el segundo depende netamente de las propiedades del mineral, en especial la tendencia a la formacin de finos durante la reduccin, ya que stos poseen mayor superficie especfica y al contacto con partculas mayores, favorecen la formacin de conglomerados, originando una distorsin de la gasodinmica del proceso, lo que origina una disminucin del coeficiente de utilizacin de gases. 3. CONCLUSIONES 1. Se ha dado a conocer un anlisis del comportamiento de diferentes tipos de minerales de Fe y sus respectivos concentrados en procesos de reduccin directa.

2.

3.

4.

5.

47

INFLUENCIA DE LA GNESIS DE LOS MINERALES DE FIERRO

EN EL DESARROLLO DE PROCESOS METALRGICOS

de KSGOK durante procesos de sinterizacin y reduccin. Izv. Akad. Nauk Metalli, pp. 5-20. 6. Hass, Larry A. (1985). Influence of reducing conditions on the softening-melting characteristics of taconite pelets. Publication of Research Center US Bureau of Mines. Tasaku Fuwa (1969). Swelling of iron ore pelets during reduction. Transactions ISIJ. Vol. 9, pp. 2-15. Malicheva, T. Y. (1985). Piroconsolidacin de minerales de Fe. Mosc, Nauka. Begman, E. F. (1990). Tratamiento metalrgico de minerales de Fe con alta alumina en ganga. Mosc, Metalurgia.

11. Bratchikov, C. G. (1988). Minerales de Ti-Magnetita-Tratamiento sin coque. Mosc. Metalurgia, 1988. 12. Laidova, B.Y. (1992). Formacin de fase lquida a bajas temperaturas en las fronteras de granos de slice en minerales de Fe bsicos. Izv. Akad. Nauk. Metalli N6. 13. Gonzales, Jorge (1992). Estudio de la cintica de reduccin de los pelets para RD de Marcona. Estudio de Investigacin. MISIS Mosc. 14. Gonzles, Jorge (1995). Informe Tcnico presentado a gerencia tcnica SHOUGANG HIERRO Per. Lima, octubre.

7.

8. 9.

10. Shuravleb, F. M. (1991). Pelets de concentrados de cuarcitas ferruginosas. Mosc. Metalurgia.

48

You might also like

- El origen del universo y el misterio del Big BangDocument2 pagesEl origen del universo y el misterio del Big BangCesar MartinezNo ratings yet

- Potencia EléctricaDocument3 pagesPotencia EléctricaProf. Ignacio CaggianoNo ratings yet

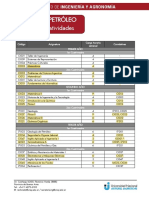

- Materias y Correlatividades Ing. en Petróleo IIyA UNAJ 1Document2 pagesMaterias y Correlatividades Ing. en Petróleo IIyA UNAJ 1SantiNo ratings yet

- Absorción espectrofotométricaDocument8 pagesAbsorción espectrofotométricaAlbert MatosNo ratings yet

- Lipofilicidad y coeficiente de partición LogPDocument2 pagesLipofilicidad y coeficiente de partición LogPLudmila GonzalezNo ratings yet

- Plan de Química 2º Curso-Ciencias Básicas - Plan ComúnDocument8 pagesPlan de Química 2º Curso-Ciencias Básicas - Plan Comúnsofiadelvalle709No ratings yet

- Soluciones y Mezclas Diluidas Cercanas Al Punto CríticoDocument2 pagesSoluciones y Mezclas Diluidas Cercanas Al Punto CríticoMarco HuillcaNo ratings yet

- Computadoras a través del tiempoDocument4 pagesComputadoras a través del tiempoByron TerceroNo ratings yet

- Practica de Laboratorio - Principio de Le ChatelierDocument4 pagesPractica de Laboratorio - Principio de Le ChatelierBrayan JimenezNo ratings yet

- 2do Parcial de Fisica General IIIDocument4 pages2do Parcial de Fisica General IIIEh150% (1)

- Informe Sobre Magnetismo y Paneles SolaresDocument7 pagesInforme Sobre Magnetismo y Paneles SolaresFlavio Cordova NoriegaNo ratings yet

- Intrusion MarinaDocument2 pagesIntrusion MarinaRenato Angulo EncinasNo ratings yet

- 2018 Guias II Bloque Quimica2Document166 pages2018 Guias II Bloque Quimica2herrera edwardNo ratings yet

- Evolución de la tribología a través de los siglosDocument5 pagesEvolución de la tribología a través de los siglosJuan Carlos Linares OrozcoNo ratings yet

- Biodiesel: Características, obtención y ventajas del biocombustibleDocument4 pagesBiodiesel: Características, obtención y ventajas del biocombustibleRodrigo GonzalezNo ratings yet

- NormalDocument1 pageNormalMarco A Sariñana SNo ratings yet

- Evaluación T4 Procesos UnitariosDocument4 pagesEvaluación T4 Procesos UnitariosNicolle AsaccNo ratings yet

- Informe Soluciones Q.A.grupo 4Document18 pagesInforme Soluciones Q.A.grupo 4Joîz VêritoNo ratings yet

- Laboratorio Centro de GravedadDocument6 pagesLaboratorio Centro de GravedadErick Javier Luza CastroNo ratings yet

- ÁCIDOS Y BASESDocument17 pagesÁCIDOS Y BASESEder Terres Leon50% (6)

- Dimensionamiento de hidrociclones para clasificación de mineralesDocument7 pagesDimensionamiento de hidrociclones para clasificación de mineralesVictor AngelNo ratings yet

- Actividades SocioproductivosDocument35 pagesActividades SocioproductivosnailalozanogonzalezNo ratings yet

- Lectura 05 - Quimica - 2022Document61 pagesLectura 05 - Quimica - 2022Aternos CraftNo ratings yet

- Ficha 5Document2 pagesFicha 5Maxi VillalbaNo ratings yet

- Sistema de Ejercicios Con Vista Al TCP 12mo GradoDocument4 pagesSistema de Ejercicios Con Vista Al TCP 12mo GradoIvan FernandezNo ratings yet

- Práctica de Laboratorio sobre Elementos de los Grupos IA y IIADocument12 pagesPráctica de Laboratorio sobre Elementos de los Grupos IA y IIABrian WilliamsNo ratings yet

- Informe 1 Papeles SensiblesDocument21 pagesInforme 1 Papeles SensiblesAntonio Rojas80% (5)

- Asme Sección VIII NotasDocument10 pagesAsme Sección VIII NotasEduardo Jose Tello del pino100% (1)

- Taller 3 BIOLOGIA Sarha Elizabeth Claros Corredor-704Document2 pagesTaller 3 BIOLOGIA Sarha Elizabeth Claros Corredor-704Luzma CorredorNo ratings yet

- Campo Magnético TerrestreDocument3 pagesCampo Magnético Terrestresara montesNo ratings yet