Professional Documents

Culture Documents

ACEROS

Uploaded by

Jesse Eduardo Quintanilla NoblegaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ACEROS

Uploaded by

Jesse Eduardo Quintanilla NoblegaCopyright:

Available Formats

FACULTAD DE INGENIERA CIVIL

CURSO: Laboratorio de mecanica de fluidos

TEMA:

DOCENTE: Ing. Marlene nieto ALUMNO:

ACEROS

DEFINICION: Acero es aquel fierro que es maleable a determinada temperatura, y q posee suficiente proporcin de carbono para endurecerse fuertemente cuando sufre un enfriamiento rpido. DESCRIPCION: De acuerdo con la euro norma 20, el trmino acero se utiliza para materiales ferrosos que generalmente son aptos para conformacin en caliente y que contienen - con excepcin de algunas calidades de alto cromo-carbono en una cantidad de mximo 2%. Segn la composicin qumica se distingue entre aceros no aleados (aceros al carbono)y aceros aleados. Dependiendo de sus propiedades, estos ltimos pueden seguir siendo agrupados en: aceros base aceros de calidad aceros especiales Con algunas contadas excepciones, los aceros especiales estn destinados a recibir tratamiento trmico. Por esto es de gran importancia un tratamiento trmico apropiado y ajustado a la aplicacin exacta de la herramienta. Composicin del acero: La estructura del acero se compone de una mezcla de fases, con diversas propiedades mecnicas. Las proporciones de estas fases y sus composiciones sern determinantes del comportamiento de este material. Estas fases se obtienen a temperatura ambiente mediante el enfriamiento lento de un acero. Las principales son: La Ferrita () es blanda y dctil. Su estructura es cbica centrada en el cuerpo, es estable hasta los 721 C La Austenita () es la ms dctil de las fases del diagrama Fe-Fe3C. La cementita (Fe3C)es un compuesto intermetlico de frmula Fe3C, con un contenido de carbono de 6,67%, es dura y frgil. La Perlita es el microconstituyente eutectoide que se forma a los 727 C a partir de austenita con 0.77 % de carbono. Es una mezcla bifsica de ferrita y cementita de morfologa laminar. Sus propiedades mecnicas sern intermedias entre la ferrita blanda y la cementita dura que la compone. Fases fuera de equilibrio Estas condiciones se alcanzan mediante el uso de tratamientos trmicos como el temple (enfriamiento rpido) y el revenido (recalentamiento sostenido) para lograr la formacin de martensita, bainita y otros microconstituyentes que tienen como propiedades ser duros y frgiles. Impurezas del acero

Se denomina impurezas a todos los elementos indeseables en la composicin de los aceros. Se encuentran en los aceros y tambin en las fundiciones como consecuencia de que estn presentes en los minerales o los combustibles. Se procura eliminarlas o reducir su contenido debido a que son perjudiciales para las propiedades de la aleacin. En los casos en los que eliminarlas resulte imposible o sea demasiado costoso, se admite su presencia en cantidades mnimas. Azufre Lmite mximo aproximado: 0,04%. El azufre forma con el hierro sulfuro, el que conjuntamente con la austenita da lugar a un eutctico cuyo punto de fusin es bajo y que por lo tanto aparece en bordes de grano. Cuando los lingotes de acero colado deben ser laminados en caliente, dicho eutctico se encuentra en estado lquido, lo que provoca el desgranamiento del material. Se controla la presencia de sulfuro mediante el agregado de manganeso. El manganeso tiene mayor afinidad por el azufre que hierro por lo que en lugar de FeS se forma MnS que tiene alto punto de fusin y buenas propiedades plsticas. El contenido de Mn debe ser tal que se asegure que todo el azufre se encuentre en forma de MnS. El resultado final, una vez eliminados los gases causantes, es una fundicin menos porosa de mayor calidad. Fsforo Lmite mximo aproximado: 0,04%. El fsforo resulta perjudicial ya sea al disolverse en la ferrita, pues disminuye la ductilidad, como as tambin por formar FeP (Fosfuro de hierro). El fosfuro de hierro forma junto con la austenita y la cementita un eutctico ternario denominado esteadita el cual es sumamente frgil y posee punto de fusin relativamente bajo, por lo cual aparece en bordes de grano, transmitindole al material su fragilidad. Aluminio Se suelen aadir pequeas proporciones de aluminio de cara a mantener constantes las propiedades mecnicas (sobre todo el alargamiento) en largos perodos de almacenaje (calmado al aluminio). CARACTERISTICAS: -Caractersticas positivas de los aceros. Alta resistencia mecnica: Los aceros son materiales con alta resistencia mecnica al someterlos a esfuerzos de traccin y compresin y lo soportan por la contribucin qumica que tienen los aceros. Por medio de los ensayos de laboratorio se determina la resistencia a traccin y a compresin evaluando su limite elstico y el esfuerzo de rotura. Elasticidad: La elasticidad de los aceros es muy alta, en un ensayo de traccin del acero al estirarse antes de llegar a su lmite elstico vuelve a su condicin original. Soldabilidad: Es un material que se puede unir por medio de soldadura y gracias a esto se pueden componer una serie de estructuras con piezas rectas. Ductilidad: Los aceros tienen una alta capacidad para trabajarlos, doblarlos y torcerlos. Forjabilidad: Significa que al calentarse y al darle martillazos se les puede dar cualquier forma deseada. Trabajabilidad: Se pueden cortar y perforar a pesar de que es muy resistente y aun as siguen manteniendo su eficacia. -Caractersticas negativas de los aceros. Oxidacin: Los aceros tienen una alta capacidad de oxidarse si se exponen al aire y al agua simultneamente y se puede producir corrosin del material si se trata de agua salina. Transmisor de calor y electricidad: El acero es un alto transmisor de corriente y a su vez se debilita mucho a altas temperaturas, por lo que es preferible utilizar aceros al nquel o al aluminio o tratar de protegerlos haciendo ventilados y evitar hacer fbricas de combustible o plsticos con este tipo de material. Estas dos

desventajas son manejables teniendo en cuenta la utilizacin de los materiales y el mantenimiento que se les de a los mismos.

CLASIFICACION: Los aceros se clasifican principalmente desde tres puntos de vista: Por el mtodo de manufactura o el proceso metalrgico: Por carburacin de hierro forjado Acero al crisol Acero de cementacin 2 .Por descarburacin del hierro cochino

Acero bessemer Acero Martin-Siemens Acero elctrico Acero duplex, triplex, etc.. Por el empleo del acero: Acero de remaches Acero estructurado Acero para ejes Acero para cables, etc Por la composicin qumica del acero: Segn el porcentaje del carbono: Acero suave Acero medio Acero duro Acero muy duro0.70 a 1.50% Por las aleaciones especiales: Acero al nquel Acero al manganeso, etc. 0.10 a 0.20% 0.20 a 0.40% 0.40 a 0.70%

HISTORIA DEL ACERO Aportado por Pamela K. Castro Gonzlez. "1.000 A.C.: una piel de acero" Acero es el nombre que se da al hierro que contiene una cantidad determinada de carbono (hasta 3,5%) que le otorga mayos resistencia y dureza.Hacia el 1.000 A.C. se fabricaba acero en el Prximo y Medio Oriente y en la India. Despus de forjar el hierro con martillos, los artesanos endurecan la superficie de sus herramientas y armas calentndolas en carbn de lea al rojo vivo. ACERO" En realidad conseguan una especie de acero: el hierro absorba carbono de las brasas y se formaba una "piel" de acero en la superficie. "200 A.C.: los indios, fabricantes de acero". Hacia el 200 A.C., los artesanos de la India dominaban ya un mtodo mejor para producir acero. Colocaban trozos de hierro carbonado o con "piel" de acero en un recipiente de arcilla cerrado, o crisol, y lo calentaban intensamente en un horno. El carbono se distribua gradualmente a travs del hierro y produca una forma de acero mucho ms uniforme. "1740: redescubrimiento del acero al crisol". En 1740, el ingls Benjamin Huntsman redescubri el procedimiento indio por casualidad, al calentar una mezcla de hierro y una cantidad cuidadosamente medida de carbn vegetal en un crisol. Pese a la invencin de otros procedimientos, sigui prefirindose el mtodo del crisol para obtener acero de alta calidad, hasta que en 1902 se invent el horno elctrico. "1856: convertidor Bessemer". En 1856, el inventor ingls Henry Bessemer patent un mtodo ms barato para fabricar acero en gran escala. Un chorro de aire atravesaba el hierro fundido y quemaba todo el carbono necesario para obtener el acero. Bessemer construy un recipiente cnico de acero forrado de ladrillos refractarios que se llam convertidor y que se poda inclinar para vaciarlo. El hierro fundido se verta en el convertidor situado en posicin vertical, y se haca pasar aire a travs de orificios abiertos en la base. El "soplado", que duraba unos veinte minutos, resultaba espectacular. El primer acero fabricado por este mtodo era quebradizo por culpa del oxgeno absorbido. "1864: horno de solera abierta". El mismo ao en que Bessemer present su procedimiento, los hermanos de origen alemn William y Friedrich Siemens estaban desarrollando un mtodo para precalentar el aire inyectado a los hornos. A cada extremo del horno colocaron cmaras de ladrillos entrecruzados que se calentaban con los gases de la combustin y caldeaban despus el aire que se inyectaba en el horno. Dos aos ms tarde, los hermanos Siemens patentaron un horno de solera para acero que incorporaba sus precalentadores o "regeneradores". Pero no tuvo xito hasta que lo mejoraron dos hermanos franceses, Pierre y Emile Martn, en 1864. "1902: acero por arco elctrico". William Siemens haba experimentado en 1878 con la electricidad para calentar los hornos de acero. Pero fue el metalrgico francs Paul Hroult (coinventor del mtodo moderno para fundir aluminio) quien inici en 1902 la produccin comercial del acero en horno elctrico. Se introduce en el horno chatarra de acero de composicin conocida y se hace saltar un arco elctrico entre la chatarra y grandes electrodos de carbono situados en el techo del horno. El calor desarrollado por el arco funde la chatarra y produce un acero ms puro que el que ha estado en contacto con los gases de combustin. Se puede aadir mineral de acero para alterar la composicin del acero, y cal o espato flor para absorber cualquier impureza. "1948: proceso del oxgeno bsico". Tras la segunda guerra mundial se iniciaron experimentos en varios pases con oxgeno puro en lugar de aire para los procesos de refinado del acero. El xito se logr en Austria en 1948, cuando una fbrica de acero situada cerca de la ciudad de Linz y de Donawitz desarroll el proceso del oxgeno bsico o L-D. "1950: fundicin continua". En el mtodo tradicional de moldeo, el acero fundido del horno se vierte en moldes o lingotes y se deja enfriar. Luego se vuelven al calentar los lingotes hasta que se ablandan y pasan a trenes de laminado, donde se reducen a planchas de menor tamao para tratamientos posteriores. MANUFACTURA: Fabricacin al crisol.- En un crisol de ladrillos refractarios se coloca el hierros forjado y algo de carbn vegetal y minerales de manganeso y se somete esta carga a una fuerte temperatura

capaz de fundir el hierro, por 2 a 3 horas. Cuando el crisol deja de desprender abundantes gases y cesa la ebullicin del metal fundido se da por terminada la operacin. El metal liquido se hecha en moldes para formar los lingotes. Este mtodo es costoso por tal razn solo se le emplea para obtener acero de alta calidad necesario para fabricar herramientas. Fabricacin por cementacin.- El fundamento de este mtodo como el del anterior, consiste en hacer absorber carbono de hierro dulce para transformarlo en acero. Se realiza colocando el fierro forjado y carbn de palo en un convertidor que es un recipiente de ladrillos refractarios. Se enciende la carga y se eleva la temperatura a 700, durando la operacin de 7 a 12 das. Despus se deja enfriar lentamente el hierro que se ha transformado en acero. El mtodo es costoso, lento y actualmente poco usado. Acero bessemer.- El principio de la fabricacin del acero por este mtodo esta basado en la por la oxidacin del carbono y otras impurezas que pudiera contener el hierro cochino. Para el efecto se hace pasar un chorro de aire fro y a travs de la masa fundida de arrabio operacin que se practica en un convertidor. El convertidor es pues cargado con el arrabio fundido producido por el alto horno, o por otros tipos de hornos que lo entregan en ese estado. Se fabrican acero acido y bsico, El convertidor que tiene la forma de barril o balde esta defandido en su interior por ladrillos refractarios, y suspendido de un eje, puede bascular para ser cargado o descargado. Para obtener acero bessemer, se inyecta simplemente aire por el fondo del convertido. Despus de unos minutos de realizada la inyeccin las impurezas se eliminan por oxidacin, se oxida tambin el Si y el Mn, originndose escorias que son retiradas. Despus se agrega un elemento recarburizador, una cierta cantidad de fierro-manganeso, por ejemplo cuando se desea obtener acero bsico bessemer, se le agrega al metal fundido una pequea cantidad de calcreo fundente. Con el hmelo del convertidor, en la siderurgia, se inicio tambin la construccin de grandes edificios o rascacielos de osamenta metlica en los cuales, se sabe, los muros de la edificacin cargan piso a piso, sobre la estructura de acero. Acero martn Siemens.- Esta clase de acero se llama tambin de hogar abierto, denominacin que se usa mucho expresarla en ingles Open Herat Para preparar este tipo de aceros se inyecta a la masa fundida de arrabio una mezcla gaseosa carburante. La accin del gas se realiza en un horno muy similar al de reverbero, construido de ladrillos refractarios. Como gas carburante se emplea una mezcla de N, CO, e H que generalmente se obtiene forzando una corriente de aire a travs de una capa de carbn de piedra bituminosa, encendida. Pero en casi todas las instalaciones el gas proveniente de la fundicin es obligado a pasar por una serie de compartimentos de ladrillo refractario, en donde se mezcla con aire para bajarle la temperatura y se enriquece, con nuevo gas carburante, llegando despus a los hornos y siguiendo el ciclo que resulta asi constante. Las cmaras de ladrillo para mezclar el gas que

sale del horno con el aire y con el nuevo gas, se encuentran as casi siempre debajo del laboratorio del horno de reverbero. Proceso elctrico.- Su fundamento qumico es el mismo que el de l mtodo de hogar abierto, pero en esto c aso se reemplaza el gas carburante por la electricidad. La corriente elctrica suministra, pues, el calor necesario parea realizar la oxidacin no requirindose oxigeno adicional. Los hornos elctricos de fusin puede ser de tres tipos: de induccin, de resistencia y de arco. En los primeros el bao de metal va en una calidad anular, formando el circuito secundario de una especie de transformador. En los hornos de resistencia propiamente dicha la corriente pasa de de un polo a otro a travs de una resistencia que envuelve el horno y suele estar separada del bao por una pared refractaria. Por ultimo en los arcos, este salta entre dos electrodos que se introducen en el horno si se emplea corriente continua o monofsica y entre tres o entre dos y la solera si se emplea corriente trifsica aunque es usual transformar esta en monofsica Proceso duplex.- Consiste en realizar la fundicin primero en un convertidor bessemer acido, y despus pasar el acero en gestacin a un horno de hogar abierto, bsico. En este ultimo se agrega un elemento recarburizador. Las principales ventajas de este sistema esta en que se puede beneficiar un arrabio con mas alto porcentaje de fsforo y que es menor el tiempo necesario para la fundicin total. Tambin se emplea el proceso duplex combinando una refinacin preliminar del acero en un convertidor bessemer o en un horno martn siemens, y terminndolo en horno elctrico. Proceso triplex.- Con este nombre se denominaba en la industria siderrgica la preparacin del acero en tres etapas que puede ser por ejemplo un convertidor bessemer, seguir despus con un horno de hogar abierto y por ultimo terminar con un horno elctrico. TRATAMIENTOS Son los procesos a los que se somete los metales y aleaciones ya sea para modificar su estructura, cambiar la forma y tamao de sus granos o bien por transformacin de sus constituyentes. El objeto de los tratamientos es mejorar las propiedades mecnicas, o adaptarlas, dndole caractersticas especiales a las aplicaciones que se le van a dar la las piezas de esta manera se obtiene un aumento de dureza y resistencia mecnica, as como mayor plasticidad o maquinabilidad para facilitar su conformacin. Los tratamientos pueden ser mecnicos, trmicos o consistir en la aportacin de algn elemento a la superficie de la pieza. Tratamientos trmicos: recocido, temple, revenido, normalizado Tratamientos termoquimicos: cementacion, nitruracion, cianurizacion, etc. Tratamientos mecnicos

Se somete al metal a operaciones de deformacin fro o caliente para mejorar sus propiedades mecnicas y adems darle formas determinadas. Al deformar mecnicamente un metal mediante martillado, laminado, etc., sus granos son deformados alargndose en el sentido de la deformacin. Lo mismo pasa con las impurezas y defectos, se modifican las estructuras y las propiedades del metal. Tratamientos en fro Son los tratamientos realizados por debajo de la temperatura de recristalizacion, pueden ser profundos o superficiales. Aumento de la dureza y la resistencia a la traccin. Disminuye su plasticidad y tenacidad Cambio en la estructura: deformacin de granos y tensiones originadas, se dice entonces que el metal tiene acritud (cuanto ms deformacin, mas dureza) Se produce fragilidad en el sentido contrario a la deformacin (falta de homogeneidad en la deformacin iguales tensiones en las diferentes capas del metal) Cuando el metal tiene acritud, solo debe usarse cuando no importe su fragilidad o cuando los esfuerzos solo acten en la direccin de la deformacin Tratamiento trmico El trmino tratamiento trmico describe un proceso en el cual una herramienta o parte de una herramienta se somete intencionalmente a una secuencia especfica de tiempo - temperatura. En algunos casos, la pieza puede ser sometida adicionalmente a otras influencias qumicas y/o fsicas. El objetivo del tratamiento trmico es conferirle a la pieza propiedades requeridas para procesos de transformacin posteriores o para su aplicacin final. Un proceso de tratamiento trmico puede provocar transformaciones de los constituyentes estructurales sin modificar la composicin qumica promedio del material. Al final del tratamiento trmico, los componentes estructurales pueden estar en equilibrio (por ejemplo ferrita + carburos despues del recocido) o no (por ejemplo martensita despues del temple). El tratamiento trmico tambin puede causar cambios en el tamao, forma o distribucin de los componentes estructurales sin cambiar el tipo constituyente (por ejemplo en el recocido). Tambien es posible cambiar el contenido de ciertos estructurales en la zona superficial (por ejemplo cementacin), o cambiar la intensidad y distribucin de las tensiones internas (por ejemplo distensionado). Cada proceso de tratamiento trmico consiste de los siguientes pasos individuales: Calentamiento Eleva la temperatura de un pieza Precalentamiento Calentamiento seguido de un mantenimiento a una o ms temperaturas (precalentamiento de multiples etapas) por debajo de la temperatura mxima seleccionada. El objetivo del precalentamiento es reducir las tensiones de fisuras ocasionadas por tensiones trmicas. Calentamiento superficial Consiste en un calentamiento hasta que la zona superficial de la pieza obtiene una temperatura especfica. Calentamiento a Fondo Calentamiento Superficial + igualacin de la temperatura.

Mantenimiento Consiste en mantener una cierta temperatura sobre toda la secci. Enfriamiento Consiste en disminuir la temperatura de una pieza. Todo enfriamiento que sucede ms rpidamente que aquel que se presenta al aire quieto, es denominado temple. (cuando se enfran acros austentica con buenas propiedades de tenacidad, el enfriamiento en aire tambin es denominado temple.) El tiempo de exposicin(antiguamente llamado tiempo de inmesin, en caso del temple en bao de sales), p.ej. el perodo de tiempo transcurrido entre la introduccin de la pieza en el horno y su retiro, comprende el tiempo de calentamiento a fondo y el tiempo de mantenimiento.

APLICACIONES: Construccin de equipos para la industria qumica y de la alimentacin Utensilios de cocina y aparatos domsticos que no requieren soldaduras en las zonas sometidas a fuerte corrosin.

Admite pulidos con acabados a espejo, por lo que tambin se usa para ornamentacin. ACEROS PARA CONSTRUCCIN(INGENIERIA): PLANCHA .

ACEROS DE CONSTRUCCIN

Caractersticas -Tenacidad - Resistencia a la traccin. - Resistencia a la torcin - Resistencia a la corrosin - Resistencia al desgaste. - Resistencia a altas temperaturas

Resistencia a la Fatiga

Resistencia a la Traccin

ESPECIFICACIONES TECNICAS: Todo acero tiene caractersticas de acuerdo a su aleacin; y es aconsejable, en caso de duda, consultar a nuestro Departamento Tcnico, servicio que hacemos en forma gratuita.

El mal maquinado de un acero especial puede originar fisuras y roturas en el tratamiento trmico, o durante su uso. SOBRE MEDIDA: En los aceros especiales laminados en caliente debe considerarse una sobre medida para eliminar la cscara; la zona descarburizada y eventualmente micro fisuras.

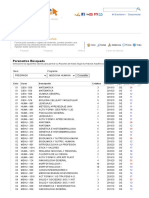

TABLA DE SOBRE MEDIDAS MEDIDA desde hasta 25 40 63 80 100 125 160 200 ACABADA 16 EN mm. hasta 16 40 63 80 100 125 160 200 250 25 SOBRE MEDIDA 2 2.5 3 4 5 6 7 8 10 12

EN mm. Un seguro tratamiento trmico depende de la correcta aplicacin de la sobre medida, los ngulos rodeados y la relacin balanceada de la masa. SUPERFICIE: El acabado debe ser lo mas liso posible, una superficie solamente desbroncada baja la resistencia a la fatiga en un 23%. TODO TIPO de rayaduras de maquinado, asi como los cambios de dimetro en ngulo vivo originan tensiones en el acero y peligro de rotura. Los ejes sometidos a torsin tienen como punto dbil las perforaciones para lubricacin y los canales para chaveta, que pueden generar roturas por fatiga. Las platinas deben ser maquinadas en ambas caras por igual para evitar torceduras en el tratamiento trmico. En los aceros aleados para la fabricacin de herramientas, debe tomarse en cuenta la fibra; ejemplo:Punzones fibra longitudinal, sufrideras fibra horizontal. ( Comparar la fibra del acero con la fibra de la madera). UN ACERO RESPONDE DE ACUERDO A LA BONDAD DE SU TRATAMIENTO TERMICO

PROPIEDADES MECNICAS DEL ACERO: Resistencia al desgaste. Es la resistencia que ofrece un material a dejarse erosionar cuando esta en contacto de friccin con otro material. Tenacidad. Es la capacidad que tiene un material de absorber energa sin producir Fisuras (resistencia al impacto). Maquinabilidad. Es la facilidad que posee un material de permitir el proceso de mecanizado por arranque de viruta. Dureza. Es la resistencia que ofrece un acero para dejarse penetrar. Se mide en unidades BRINELL (HB) unidades ROCKWEL C (HRC), mediante test del mismo nombre. El hierro se produce silicato de calcio, llamado tambin escoria. El hierro y la escoria se separan por gravedad, ya que la escoria es menos densa y flota sobre el metal. El Acero es una mezcla de metales(aleacin) formada por varios elementos qumicos, principalmente hierro y carbn como componente minoritario(desde el 0,25% hasta el 1,5% en peso). El acero inoxidable se caracteriza por su alta resistencia a la corrosin. Es una mezcla de metales(aleacin), formada por hierro p. Los cuatro tipos principales de acero inoxidable son: 1. Austenitic: es el tipo de acero inoxidable ms usado, con un contenido mnimo de nquel del 7%. 2. Ferritic: tiene caractersticas similares al acero suave pero con mejor resistencia a la corrosin. El contenido en cromo varia del 12% al 17% en peso.3. Duplex: Es una mezcla del ferritic y austenitic. Incrementa su resitencia y ductilidad. 4. El acero inoxidable de Martensitic contiene cromo entre el 11 hasta el 13% , es fuerte y duro y resistencia moderada a la corrosin. A continuacin se definen algunos trminos importantes usados en aceros para herramientas y mquinas.

DUREZA En aceros debe ser lo suficientemente alta para evitar deformaciones plsticas localizadas durante su operacin. La dureza de un material se define como la resistencia que ofrece el material a la deformacin plstica, asi por ejemplo, si se tienen dos materiales y se intenta rayar uno contra el otro, ser ms duro el que no quede rayado(deformado plsticamente).

Como no es una propiedad de los materiales, el valor de dureza obtenido en una prueba determinada, sirve solo como referencia. TENACIDAD En aceros debe ser lo suficientemente alta para prevenir fracturas instantneas de herramientas o cantos de herramientas debido a sobrecargas localizadas. La tenacidad es la capacidad de absorber energa sin que falle el material por fractura. Se caracteriza generalmente por una combinacin de resistencia y ductibilidad FRAGILIDAD La fragilidad de un material se refiere a su escasa capacidad de absorber energa por lo que se fractura apenas esta sometido a mayores esfuerzos. El material posee una alta dureza. La fragilidad es contraria a la ductibilidad. DUCTIBILIDAD Es la capacidad de un material de deformarse plsticamente sin fracturarse. Un material muy ductil es fcilmente deformado en fro (embutido, doblado) y/o mecanizado. El material es blando. BUENA MAQUINABILIDAD Se dice que el acero tienen buena maquinabilidad cuando puede ser sometido a procesos de arranque de viruta con facilidad. La mayor o menor maquinabilidad de la pieza depende fundamentalmente de la dureza y de la composicin qumica del material, asi como de la adecuada seleccin de la herramienta y el procedimiento de corte RESISTENCIA AL DESGASTE La dureza es la propiedad ms importante que se requiere para resistir el desgaste abrasivo. Sin embargo, la resistencia al desgaste depende tambin de otros factores: el acabado superficial de la herramienta (con superficie ms lisa se consigue un coeficiente de friccin ms bajo), la composicin qumica de la herramienta y de los materiales de trabajo entre otros.

You might also like

- Sanación Cuantica SomosbuenavidaDocument23 pagesSanación Cuantica SomosbuenavidaGrace SCNo ratings yet

- Campus Virtual UPAO - Reporte de NotasDocument2 pagesCampus Virtual UPAO - Reporte de NotasWarmy Plaza HotelNo ratings yet

- Inventario sustancias químicasDocument49 pagesInventario sustancias químicasNicolas MonteroNo ratings yet

- Instalaciones Sanitarias - UcvDocument29 pagesInstalaciones Sanitarias - UcvSael Anthony Infante Sosa100% (4)

- Especificaciones Tecnicas CasaDocument13 pagesEspecificaciones Tecnicas CasaJesse Eduardo Quintanilla NoblegaNo ratings yet

- Jacoyse y Breyseb ExteriorDocument10 pagesJacoyse y Breyseb ExteriorJesse Eduardo Quintanilla NoblegaNo ratings yet

- 4 LodosDocument18 pages4 LodosJesse Eduardo Quintanilla NoblegaNo ratings yet

- Trabajo de Aeropuertos 60 HojasDocument66 pagesTrabajo de Aeropuertos 60 HojasJesse Eduardo Quintanilla NoblegaNo ratings yet

- Informe 01Document8 pagesInforme 01Jesse Eduardo Quintanilla NoblegaNo ratings yet

- Aislante TermicoDocument5 pagesAislante TermicoErnesto Alberto Carro LópezNo ratings yet

- Resumes de Exposiciones, I ParcialDocument12 pagesResumes de Exposiciones, I ParcialDaniel PerdomoNo ratings yet

- Los Diez Beneficios de La PiñaDocument3 pagesLos Diez Beneficios de La PiñaJohn KarlosNo ratings yet

- Certificado de Propiedad de Vehículo SAT-4061Document1 pageCertificado de Propiedad de Vehículo SAT-4061Keiner ArreagaNo ratings yet

- PR-40 Pon Emergencia AmbientalDocument1 pagePR-40 Pon Emergencia AmbientalYazmin PrietoNo ratings yet

- Entrevista KaliDocument14 pagesEntrevista KaliRonaldo David Díaz PanduroNo ratings yet

- Ensayo Sobre El Impacto Social Psicológico de La PandemiaDocument4 pagesEnsayo Sobre El Impacto Social Psicológico de La PandemiaTamara Jara CuentasNo ratings yet

- ANAMNESIS Cristian CristanchoDocument2 pagesANAMNESIS Cristian Cristanchocristian cristanchoNo ratings yet

- Colectivos Caricuao Grado Feb 20112Document738 pagesColectivos Caricuao Grado Feb 20112Rimcaj Dvp TorcatNo ratings yet

- Lab N°03-BiologiaDocument14 pagesLab N°03-BiologiaALBERTO ROMERO0% (2)

- Mi Primer ExcelDocument7 pagesMi Primer ExcelIsboset AlbarránNo ratings yet

- Tecnicatura Universitaria en Higiene Y Seguridad en El TrabajoDocument10 pagesTecnicatura Universitaria en Higiene Y Seguridad en El TrabajoSILVIA GIRAUDONo ratings yet

- Manual Del BaristaDocument26 pagesManual Del Baristaronald sneider cortes ducuaraNo ratings yet

- Art 08Document8 pagesArt 08Irene SantosNo ratings yet

- Obtencion Acido Borico InformacionDocument6 pagesObtencion Acido Borico InformacionRolandoNo ratings yet

- Accidentes Electricos en QuirofanoDocument8 pagesAccidentes Electricos en QuirofanoDaniela LopezNo ratings yet

- Combustion y Combustibles TermoDocument18 pagesCombustion y Combustibles TermoAdrian Justiniano AyardeNo ratings yet

- I2.-Edificios AutomatiadosDocument17 pagesI2.-Edificios AutomatiadosElena RamosNo ratings yet

- Freddy CorneaDocument1 pageFreddy CorneaJose MarceloNo ratings yet

- Guia FosfolipidosDocument17 pagesGuia FosfolipidosJorgeNo ratings yet

- Picaduras de InsectosDocument3 pagesPicaduras de InsectosXintia Sarmiento ParraNo ratings yet

- CMAC: Microfinanzas en PerúDocument17 pagesCMAC: Microfinanzas en PerúFred Pive Maldonado Moncada0% (1)

- Ensayo Neuropsicologia Wendy (1) .PDF WendyDocument12 pagesEnsayo Neuropsicologia Wendy (1) .PDF Wendywendy50% (2)

- Marco Teorico AnemiaDocument4 pagesMarco Teorico AnemiaPrecieuxRainbow100% (1)

- Personalidad, Resiliencia y Calidad de Vida PDFDocument19 pagesPersonalidad, Resiliencia y Calidad de Vida PDFExequiel PorattiNo ratings yet

- El Maestro y Su Roll en El Aula.Document21 pagesEl Maestro y Su Roll en El Aula.Diego Andres Manrique Amezquita0% (1)

- Lacan Discurso Clausura 1968Document7 pagesLacan Discurso Clausura 1968Walter LeoneNo ratings yet