Professional Documents

Culture Documents

Hierro Esponja

Uploaded by

Gyo CloverOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Hierro Esponja

Uploaded by

Gyo CloverCopyright:

Available Formats

HIERRO ESPONJA

Un gran impulso sali de Mxico, donde la compaa HYLSA fue pionera de un proceso de reduccin directa muy revolucionario. En 1957 HYLSA abri su primera planta en Monterrey. Veinte aos despus el proceso HYL se haba extendido por todo el mundo y se haban construido plantas en Venezuela, Brasil, Zambia, Irak, Irn e Indonesia, aparte de las seis plantas en Mxico, con capacidad superior a diez millones de toneladas anuales. El proceso HYL utiliza una mezcla de gases rica en hidrgeno y monxido de carbono para extraer el oxgeno del mineral de hierro. La mezcla de gases se produce a partir de gas natural y vapor de agua en un dispositivo llamado reformador, que se representa en la figura 26. El gas natural y el vapor se inyectan a una tubera de acero inoxidable que se calienta con unos quemadores. A altas temperaturas, y con ayuda de catalizadores que se ponen en el interior de los tubos, ocurre la reaccin qumica:

Gas natural + vapor de agua hidrgeno + monxido de carbono.

Figura 26. El reformador es un reactor qumico que a altas temperaturas convierte una mezcla de gas natural y vapor en un gas de alto poder reductor formado de hidrgeno y monxido de carbono.

El hidrgeno y el monxido de carbono, agentes reductores (desoxidantes) sumamente, efectivos, salen del reformador acompaados de pequeas cantidades de gas natural y bixido de carbono. La tubera se conecta con los reactores reductores, que no son otra cosa que enormes vasijas metlicas donde se carga el mineral de hierro en forma de pequeas esferas del tamao de una canica ( a 2 cm, de dimetro), cmo se indica en la figura 27.

Figura 27. La unidad reductora consta de una enorme vasija donde se deposita un aglomerado de esferas del mineral por donde pasa el gas reductor previamente calentado a altas temperaturas. Posteriormente el gas residual es enfriado en una tubera baada con agua.

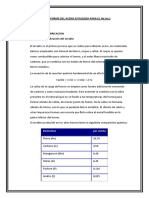

El mineral de hierro que se emplea en las plantas de HYL generalmente tiene la composicin del cuadro 1. Alrededor del 30% del mineral es oxgeno asociado con el hierro que debe removerse al reaccionar con el hidrgeno o con el monxido de carbono. Este objetivo se logra en un 85 o un 90% adems de aadir al producto hierro esponja, un 2% de carbono. La economa de los recursos energticos consumidos y generados en el proceso es muy importante para obtener precios competitivos. Por esta razn, las plantas HYL se componen de cuatro unidades reductoras para aprovechar al mximo la energa y el potencial de reduccin de los gases. En la figura 28 se ilustra cmo mientras una de las unidades reductoras se est descargando del hierro esponja y cargando de mineral, el flujo de gases reductores est pasando a travs de las otras tres unidades. El gas reductor que sale al final todava se aprovecha para quemarse en el reformador y en otras etapas de proceso.

CUADRO 1.- Composicin del mineral de hierro empleado en el proceso HYL Sustancia Hierro Oxgeno (en el hierro) Fsforo Azufre xido de calcio xido de magnesio xido de aluminio xido de silicio Porcentaje en masa 67% 67% 0.05% 0.02% 1.8% 0.75% 1.03% 1.3%

Impurezas

1.1%

Figura 28. Una planta de reduccin directa es un ensamble de un reformador y varias unidades reductoras. Las materias primas y los minerales en el proceso HYL son aprovechados al mximo al emplear el gas reductor residual como combustible para las unidades calefactoras.

De hecho las plantas, en realidad, son una maraa de tubos y vlvulas que llevan muchas horas de ingeniera, y cuyo nico objetivo es exprimir al mximo los recursos de las materias primas y de los combustibles.

Figura 29. El horno de arco consta de una vasija recubierta con refractarios donde se coloca chatarra y/o hierro esponja, que se funden con el paso de una corriente elctrica introducida con electrodos de grafito. El hierro esponja se convierte en acero lquido en un horno de arco elctrico. El horno elctrico funde al hierro esponja, y a la chatarra que usualmente se agrega, haciendo pasar por ellos enormes cantidades de corriente elctrica. El horno elctrico se muestra en la figura 29. El acero fundido se pasa a una olla donde, en ocasiones, se hace el ajuste final de la aleacin. Finalmente, el acero se vaca en moldes adecuados a cada proceso de fabricacin posterior.

Definicin de dureza: Se denomina dureza a la resistencia a ser rayado que ofrece la superficie lisa de un mineral, y refleja, de alguna manera, su resistencia a la abrasin. Mediante el estudio de la dureza de un mineral se evala, en parte, la estructura atmica del mismo pus es la expresin de su enlace ms dbil. La dureza es una forma de evaluacin de la reaccin de una estructura cristalina a una tensin sin rotura. En los cristales con enlaces metlicos, que pueden fluir plsticamente, el rayado da lugar a una ranura o surco. Por el contrario, en materiales frgiles el rayado es la manifestacin de una microfractura. Definicin de fragilidad: La fragilidad intuitivamente se relaciona con la cualidad de los objetos y materiales de romperse con facilidad. Tcnicamente la fragilidad se define como la capacidad de un material de fracturarse con escasa deformacin

Carga del alto horno

El horno se carga con una mezcla de arrabio (fundido o fro), chatarra de acero y mineral de hierro, que proporciona oxgeno adicional. Se aade caliza como fundente y fluorita para hacer que la escoria sea ms fluida. Una vez cargado el horno, se enciende, y las llamas oscilan de un lado a otro del crisol a medida que el operario invierte su direccin para regenerar el calor. El arrabio es el primer proceso que se realiza para obtener Acero, los materiales bsicos empleados son Mineral de Hierro, Coque y Caliza. El coque se quema como combustible para calentar el horno, y al arder libera monxido de carbono, que se combina con los xidos de hierro del mineral y los reduce a hierro metlico. Ver vaciado de Arrabio en Planta de CSH La ecuacin de la reaccin qumica fundamental de un alto horno es: Fe2O3 + 3 CO => 3 CO2 + 2 Fe La caliza de la carga del horno se emplea como fuente adicional de monxido de carbono y como sustancia fundente. Este material se combina con la slice presente en el mineral (que no se funde a las temperaturas del horno) para formar silicato de calcio, de menor punto de fusin. Sin la caliza se formara silicato de hierro, con lo que se perdera hierro metlico. El silicato de calcio y otras impurezas forman una escoria que flota sobre el metal fundido en la parte inferior del horno. El arrabio producido en los altos hornos tiene la siguiente composicin: un 92% de hierro, un 3 o 4% de carbono, entre 0,5 y 3% de silicio, del 0,25% al 2,5% de manganeso, del 0,04 al 2% de fsforo y algunas partculas de azufre.

Los materiales se llevan hasta las tolvas en pequeas vagonetas o cucharas que se suben por un elevador inclinado situado en el exterior del horno. subir Carga tpica en Alto Horno de CSH Componentes Mineral de Hierro Pellets Chatarra Mineral de Mn Caliza Cuarzo Coque kg/t kg/carga 490 9.600 995 19.600 15 22 12 300 450 250 899 1.530 m3/min Aire 1.030C Composicin qumica del Arrabio Elementos Fierro (Fe) Carbono (C) Manganeso (Mn) Silicio (Si) Fsforo (P) Azufre (S) Vanadio (V) Titanio (Ti) Temperatura en Alto Horno : 1.460C % 93,70 4,50 0,40 0,45 0,110 0,025 0,35 0,06

112 2.300 451 9.200

Petrleo + Alquitrn 44 Aire Insuflado Temperatura Insuflado

Las materias primas se cargan (o se vacan) en la parte superior del horno. El aire, que ha sido precalentado hasta los 1.030C aproximadamente, es forzado dentro de la base del horno para quemar el coque. El coque en combustin genera el intenso calor requerido para fundir el mineral y produce los gases necesarios para separar el hierro del mineral. En forma muy simplificada las reacciones son: Carbono (Coque) 2C Oxido de Hierro + Fe2O3 Monxido Gaseoso 2CO Dixido de Carbono Gaseoso + 3CO2 ESCORIA de Carbono

Oxgeno (aire) + O2 Monxido Carbono 3CO de

Calor + Calor Hierro Fundido 2Fe Hierro + Piedra Caliza

Impurezas en el Mineral Derretido

Los altos hornos funcionan de forma continua. La materia prima que se va a introducir en el horno se divide en un determinado nmero de pequeas cargas que se introducen a intervalos de entre

10 y 15 minutos. La escoria que flota sobre el metal fundido se retira una vez cada dos horas, y el arrabio se sangra cinco veces al da.

El aire insuflado en el alto horno se precalienta a una temperatura aproximada de 1.030 C. El calentamiento se realiza en las llamadas estufas, cilindros con estructuras de ladrillo refractario. El ladrillo se calienta durante varias horas quemando gas de alto horno, que son los gases de escape que salen de la parte superior del horno. Despus se apaga la llama y se hace pasar el aire a presin por la estufa. El peso del aire empleado en un alto horno supera el peso total de las dems materias primas.

Carbono. Arriba del 4% baja la calidad del hierro, sin embargo se puede decir que es el elemento que da la dureza al hierro y por medio de sus diferentes formas en las que se presenta, se pueden definir varias propiedades de las aleaciones y su grado de maquinabilidad. Con base a la cantidad de carbono en el hierro las aleaciones se pueden definir o clasificar como se observ en los temas anteriores. Silicio. Este elemento hasta un 3.25% es un ablandador del hierro y es el elemento predominante en la determinacin de las cantidades de carbono en las aleaciones de hierro. El silicio arriba de 3.25% acta como endurecedor. Las fundiciones con bajo contenido de silicio responden mejor a los tratamientos trmicos. Manganeso. Es un elemento que cuando se agrega a la fundicin arriba del 0.5% sirve para eliminar al azufre del hierro. Como la mezcla producto del azufre y el manganeso tiene baja densidad flota y se elimina en forma de escoria. Tambin aumenta la fluidez, resistencia y dureza del hierro. Azufre. No sirve de nada en el hierro, debe ser eliminado y controlado. Fsforo. Es un elemento que aumenta la fluidez del metal fundido y reduce la temperatura de fusin.

You might also like

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- El Alto Horno de FierroDocument17 pagesEl Alto Horno de FierroErnesto DuarteNo ratings yet

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosFrom EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosNo ratings yet

- Formacion de EscoriasDocument36 pagesFormacion de EscoriasVictor0% (1)

- Metalurgía Del HierroDocument5 pagesMetalurgía Del Hierrocristianggg67% (3)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Convertidor LD Grupo 5 SidelurgiaDocument47 pagesConvertidor LD Grupo 5 SidelurgiaAnonymous 8D55LuzNo ratings yet

- Acero Utilizado para El HADocument13 pagesAcero Utilizado para El HAFabooslNo ratings yet

- ArrabioDocument26 pagesArrabioJhenny CHNo ratings yet

- Proceso de Obtención Del Arrabio y Posterior Aplicacion... FundiDocument4 pagesProceso de Obtención Del Arrabio y Posterior Aplicacion... FundiRebeca Mishelle Lauro ApazaNo ratings yet

- Alto Horno Abigail Cortez MamaniDocument11 pagesAlto Horno Abigail Cortez MamaniAbigail Cortez MamaniNo ratings yet

- Produccion de Metales Ferrosos - Unidad IDocument202 pagesProduccion de Metales Ferrosos - Unidad IEmmanuelNo ratings yet

- Produccion de ArrabioDocument10 pagesProduccion de Arrabiodavidm_143100% (1)

- Reconocimiento de Los Materiales Metálicos y Las AleacionesDocument34 pagesReconocimiento de Los Materiales Metálicos y Las Aleacionesevellyn serranoNo ratings yet

- Alto hornos: partes y productos obtenidosDocument12 pagesAlto hornos: partes y productos obtenidosAbigail Cortez MamaniNo ratings yet

- Presentacion N 17 SIDERURGIA SIDERURGIA SIDERURGIADocument18 pagesPresentacion N 17 SIDERURGIA SIDERURGIA SIDERURGIAJuleisy Hurtado0% (1)

- Producción y refinación de arrabio: desde el alto horno al aceroDocument3 pagesProducción y refinación de arrabio: desde el alto horno al aceroEsteban castilloNo ratings yet

- Resumen Hierro y AceroDocument7 pagesResumen Hierro y AceroAlberto Ulises Marquez CardozaNo ratings yet

- Unidad III Proceso de Obtencion Del Arrabio y AceroDocument8 pagesUnidad III Proceso de Obtencion Del Arrabio y AceroVictor EspinozaNo ratings yet

- El Hierro ColadoDocument21 pagesEl Hierro ColadoMartinBaltazarNo ratings yet

- No 12 QI 482 EXTRACCIÓN DEL METALDocument47 pagesNo 12 QI 482 EXTRACCIÓN DEL METALjose franciscoNo ratings yet

- Presentacion Metalografia 5. 2022Document35 pagesPresentacion Metalografia 5. 2022renzo riveraNo ratings yet

- Siderurgia UulDocument66 pagesSiderurgia UulMiguel Angel Simon MartinezNo ratings yet

- Metalurgia Ferrosa Actividad Fundamental 3Document8 pagesMetalurgia Ferrosa Actividad Fundamental 3nandoferNo ratings yet

- Arrabio y AceroDocument4 pagesArrabio y AceroNora NaranjoNo ratings yet

- Proceso AceroDocument52 pagesProceso AceroKaren Carmona MicheaNo ratings yet

- Siderurgia Practica 1Document10 pagesSiderurgia Practica 1Brian RamosNo ratings yet

- Proceso de Fabricación Del AceroDocument16 pagesProceso de Fabricación Del AceroYesid Rodero CarrilloNo ratings yet

- Dimensionamiento instalación eléctrica planta siderúrgicaDocument11 pagesDimensionamiento instalación eléctrica planta siderúrgicaCESAR TAPIANo ratings yet

- SIDERURGIADocument42 pagesSIDERURGIALuis Cisneros100% (1)

- Alto Horno y Thomas BessemerDocument10 pagesAlto Horno y Thomas BessemerMariangel VeNo ratings yet

- Acero TrabajoDocument19 pagesAcero TrabajoJuan Jose Cordova KariNo ratings yet

- SIDERURGIADocument37 pagesSIDERURGIAErick Garcia50% (2)

- Capítulo 2.ACERODocument12 pagesCapítulo 2.ACEROAndresGuzmanBarrantesNo ratings yet

- Introduccion y Alto Horno PDFDocument40 pagesIntroduccion y Alto Horno PDFAnonymous DkD3H7No ratings yet

- 1.3 Produccion de ArrabioDocument4 pages1.3 Produccion de ArrabioSamuel Cervantes Utrera100% (1)

- Proceso de Obtención Del Hierro y Del AceroDocument20 pagesProceso de Obtención Del Hierro y Del AceroEfra MelchorNo ratings yet

- El Libro de Siderurgia de NicolásDocument14 pagesEl Libro de Siderurgia de Nicoláswaño wañoNo ratings yet

- 1era SEMANA PROCESO SIDERÚRGICO INTEGRALDocument5 pages1era SEMANA PROCESO SIDERÚRGICO INTEGRALNerio HurtadoNo ratings yet

- SiderurgiaDocument5 pagesSiderurgiaJosé Alberto Campos MartinezNo ratings yet

- Obtención de acero a partir de minerales ferrososDocument34 pagesObtención de acero a partir de minerales ferrososEmilio Paredes SolisNo ratings yet

- IntroducciónDocument15 pagesIntroducciónmedalith apaza choquehuaytaNo ratings yet

- Cuál Es El Objetivo de Los Procesos PirometalúrgicosDocument2 pagesCuál Es El Objetivo de Los Procesos PirometalúrgicosMilton Cesar Ponce Castañeda50% (2)

- Obtención de Metales A Partir de Sus MineralesDocument11 pagesObtención de Metales A Partir de Sus MineralesIT9 CIT90% (10)

- SIDERURGIADocument56 pagesSIDERURGIAAdriana LópezNo ratings yet

- Para Exponer de Alto HornoDocument5 pagesPara Exponer de Alto HornoFranko Mendoza SueldoNo ratings yet

- Semana 3 MT 442Document10 pagesSemana 3 MT 442Shantal TaboadaNo ratings yet

- Semana 3 Clase Sider IDocument17 pagesSemana 3 Clase Sider IIsai Keoma Chirinos DiazNo ratings yet

- Metodología de Proceso de Fusión en en El HornoDocument6 pagesMetodología de Proceso de Fusión en en El HornoGabriel FuentesNo ratings yet

- Fabricación Del AceroDocument16 pagesFabricación Del AceroAlejandro HernandezNo ratings yet

- UNIDAD 1 Pro. Obtencion Del Hierro y El AceroDocument28 pagesUNIDAD 1 Pro. Obtencion Del Hierro y El AceroMontecarlo Solis CanteNo ratings yet

- Procesos IndustrialesDocument7 pagesProcesos IndustrialesEmmanuel Nestitor Vasquez100% (1)

- Documento de Metodos para La Producción de AceroDocument15 pagesDocumento de Metodos para La Producción de Acerogtrin15No ratings yet

- Altos Hornos y Fundiciones de HierroDocument7 pagesAltos Hornos y Fundiciones de HierroMiguel SánchezNo ratings yet

- Altos HornosDocument7 pagesAltos HornosMiguel SánchezNo ratings yet

- Obtencion de ArrabioDocument32 pagesObtencion de ArrabioGisell CynthiaNo ratings yet

- Manufactura Del HierroDocument9 pagesManufactura Del HierroVne GuerraNo ratings yet

- Fusión de Concentrado, Conversión, Refinado A FuegoDocument9 pagesFusión de Concentrado, Conversión, Refinado A Fuegodavid correa guillintaNo ratings yet

- Reseña (Arrancame La Vida)Document5 pagesReseña (Arrancame La Vida)Gyo CloverNo ratings yet

- Teoria MarxistaDocument3 pagesTeoria MarxistaGyo CloverNo ratings yet

- Filosofia Del Control de CalidadDocument3 pagesFilosofia Del Control de CalidadGyo CloverNo ratings yet

- Estado de CambiosDocument8 pagesEstado de CambiosGyo CloverNo ratings yet

- Horno a gas para fundir aluminio y bronce - Construcción y funcionamientoDocument14 pagesHorno a gas para fundir aluminio y bronce - Construcción y funcionamientoJorge GaglianoNo ratings yet

- Indices Cmic IndustrializadosDocument2 pagesIndices Cmic Industrializadosjose alberto cortesNo ratings yet

- Electroquímica: Principios y AplicacionesDocument28 pagesElectroquímica: Principios y AplicacionesPedro MartinezNo ratings yet

- ASTM A36 Acero Al Carbono vs. Laminado en Caliente SAE-AISI 1045Document6 pagesASTM A36 Acero Al Carbono vs. Laminado en Caliente SAE-AISI 1045Federico LerdaNo ratings yet

- DesinfecciónDocument14 pagesDesinfeccióndaniel moronNo ratings yet

- Tabla de Valencias DetalladaDocument3 pagesTabla de Valencias DetalladaAndy LoayzaNo ratings yet

- GUANI Carburizing CarbonitridingDocument27 pagesGUANI Carburizing CarbonitridingKeops FloresNo ratings yet

- Reporte Quimica Inorganica 2Document6 pagesReporte Quimica Inorganica 2mattkidoNo ratings yet

- Grupo IBDocument40 pagesGrupo IBCony Gonzalez100% (1)

- Apoyo Ácidos Oxácidos y SalesDocument47 pagesApoyo Ácidos Oxácidos y SalesJuan Elvis Pérez VásquezNo ratings yet

- BalotaDocument10 pagesBalotaAnonymous y2uXF3ycaNo ratings yet

- Manual Corrosion en La Industria PetroleraDocument120 pagesManual Corrosion en La Industria PetroleraOfferOfKnow100% (1)

- A 2.3 - KevinFrancisco - Pinedaestrada - QIDocument6 pagesA 2.3 - KevinFrancisco - Pinedaestrada - QIGamer PlayerNo ratings yet

- La Tabla PeriódicaDocument7 pagesLa Tabla PeriódicaPaula Viviana Pérez VelázquezNo ratings yet

- Codelco Educa - Procesos Productivos Universitarios - Electroobtención - Celdas ElectroliticasDocument6 pagesCodelco Educa - Procesos Productivos Universitarios - Electroobtención - Celdas ElectroliticasArnaldo Enrique Rojas CortesNo ratings yet

- Reconocimiento Del Carbono, Hidrogeno, Oxigeno y NitrogenoDocument11 pagesReconocimiento Del Carbono, Hidrogeno, Oxigeno y NitrogenoallanNo ratings yet

- Equipo: Parte: Tipo de Producto: Producto: Tipo Campo Q775 Q780 Q1388 Q1416 Q1427 Q1458 Q1517 Q1556 Q1590Document7 pagesEquipo: Parte: Tipo de Producto: Producto: Tipo Campo Q775 Q780 Q1388 Q1416 Q1427 Q1458 Q1517 Q1556 Q1590GUSTAVO HOLGUIN RAMIREZNo ratings yet

- BerilioDocument3 pagesBerilioLeonardo PVNo ratings yet

- Marcha Analitica Del Carbonato de SodioDocument10 pagesMarcha Analitica Del Carbonato de SodioJean Luc PicardNo ratings yet

- Trepanos PDCDocument72 pagesTrepanos PDCEric Wall67% (3)

- Biolixiviacion Del Cobre en Minerales Sulfurados Refractarios ComoDocument44 pagesBiolixiviacion Del Cobre en Minerales Sulfurados Refractarios ComoYak Sergio Durand PuenteNo ratings yet

- MCJ Catalogo Campaña 1 2019 PDFDocument108 pagesMCJ Catalogo Campaña 1 2019 PDFAnonymous hpCAjHD4NNo ratings yet

- Combinaciones binarias del oxígeno y otros compuestosDocument9 pagesCombinaciones binarias del oxígeno y otros compuestosJSTCNo ratings yet

- Química Semana 3 PDocument5 pagesQuímica Semana 3 PFelipe Moreno NfsNo ratings yet

- Control y Seguimiento Residuos PeligrososDocument2 pagesControl y Seguimiento Residuos PeligrososVergel Leon NyhedyNo ratings yet

- PH - Capacidad de Intercambio CationicoDocument16 pagesPH - Capacidad de Intercambio CationicoKarina FrancoNo ratings yet

- Módulo de Clase Metalurgia Del HierroDocument36 pagesMódulo de Clase Metalurgia Del HierroJuan Manuel Uceda PérezNo ratings yet

- Trabajo de Fisico QuimicaDocument11 pagesTrabajo de Fisico QuimicaSyayna MolinaNo ratings yet

- Taller 2Document6 pagesTaller 2ClassVir [Class Virtual]No ratings yet

- Inf 2Document9 pagesInf 2JulianCaceresValdezNo ratings yet