Professional Documents

Culture Documents

Labguia Tec Hormigón 2007 Ing Construcción

Uploaded by

Ibrahim Rudisky LopezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Labguia Tec Hormigón 2007 Ing Construcción

Uploaded by

Ibrahim Rudisky LopezCopyright:

Available Formats

UNIVERSIDAD DE VALPARAISO CHILE

FACULTAD DE ARQUITECTURA ESCUELA DE CONSTRUCCION CIVIL INGENIERIA EN CONSTRUCCION

ICN 224 TECNOLOGA DEL HORORMIGN 221doer Semestre 20076

Gua Laboratorio

Universidad de Valparaso Ingeniera en Construccin

1. INTRODUCCIN Esta Gua de Procedimientos fue creada para el uso exclusivo de los alumnos usuarios del Laboratorio de Hormigones docencia de ingeniera de la Universidad de Valparaso, para dar una adecuada utilizacin a los equipos e instrumentos existentes en estas dependencias, adems de complementar y facilitar las indicaciones en la ejecucin de los ensayos. Para ello se describe cada ensayo en forma resumida, adaptando los procedimientos de la norma correspondiente a los tiempos establecidos para cada clase de laboratorio, explicando detalladamente los pasos a seguir. Los principales objetivos del laboratorio son capacitar al alumno para: Conocer la forma de analizar y estudiar las principales propiedades de los ridos Conocer el comportamiento del hormign en estado fresco Conocer el comportamiento del hormign endurecido Conocer distintas aplicaciones de los hormigones especiales Desarrollar habilidades para la ejecucin de ensayos de laboratorio Realizar anlisis y obtener conclusiones de los datos obtenidos en laboratorio 2. METODOLOGIA Clases o sesiones demostrativas y participativas 3. RESUMEN DE CONTENIDOS

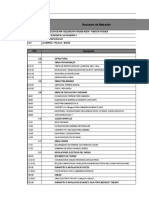

TECNOLOGA DEL HORMIGN Sesin Lab. 1Lab. 1 Ttulo Hormign FrescoHormign Frescoridos 1. 2. 3. 4. Contenidos Dosificacin y Confeccin Densidad, Rendimiento y Contenido de Aire Trabajabilidad: Docilidad Confeccin de Probetas Dosificacin y ConfeccinHumedad Trabajabilidad: DocilidadTamizado y Determinacin de la Granulometra Densidad Aparente, Rendimiento y Contenido de Aire Confeccin de ProbetasDensidad Real Densidad Real de las Arenas Densidad Real de las Gravas Fechas disponibles Fecha Horario 16:1017:4014:30Viernes 16:0016:0013-0417:00 200716-10- 17:00-18:00 2006 18:00-19:00 23-10-2006 16:00-17:00 30-1017:00-18:00 2006Lunes 18:00-19:00 22-10-2007 16:00-17:30 16:00-17:00 17:00-18:00 18:00-19:00 17:40-19:10 Viernes 20-042007Lunes 29-10-2007 16:1017:4014:3016:00 16:00-17:30

5. 6. 7.

8.

9.

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

17:40-19:10

Sesin

Ttulo

Lab. 12Lab. 2

Hormign FrescoHormign Enduecido y Hormigones Especiales

TECNOLOGA DEL HORMIGN Contenidos 1. Dosificacin y Confeccin 2. Densidad, Rendimiento y Contenido de Aire 3. Trabajabilidad: Docilidad 4. Confeccin de Probetas 14. Dosificacin y Confeccin 15. Densidad, Rendimiento y Contenido de Aire 16. Trabajabilidad: Docilidad 17. Confeccin de Probetas 1. Ensayo de Propiedades Mecnicas 1.1 Compresin 1.1.1 Refrentado de Probetas 1.2 Traccin por Hendimiento 1.3 Traccin por Flexin 2. 2.1 2.2 2.3 Hormigones Especiales Hormign Poroso Hormign Liviano Hormign Alta Resistencia

Fechas disponibles Fecha Horario 16:1017:4014:30Lunes 5-11-2007 16:0017:3019:00 Viernes 27-04-2007 19:00-20:30 20-11-2006 6-11-2006 16:00-17:30 16:00-17:30 17:30-19:00 17:30-19:00 19:00-20:30 19:00-20:30 13-11-2006 17:4016:00-17:30 19:1016:0017:30 16:1017:4014:30Lunes 16:00 12-11-2007 Viernes 17:4004-05-2007 19:1016:0017:30 16:1017:1014:3016:00 16:00-17:30 17:10-18:10 18:10-19:!0 16:1017:1014:3016:00 16:00-17:30 17:10-18:10 18:10-19:!0 16:1017:4014:3016:00 17:4019:1016:0017:30 16:1017:4014:3016:00

Lab. 32

Hormign Enduecido

5. 5.1 5.2 5.3 5.4

Ensayo de Propiedades Mecnicas Compresin Refrentado de Probetas Traccin por Hendimiento Traccin por Flexin

Lunes 19-11-2007 Viernes 11-05-2007

Lunes 26-11-2007 Viernes 18-05-2007

Lab. 3 4

Hormigones Especiales 6. 7. Hormign Alta Resistencia Hormign Liviano Lunes 3-12-2007 Viernes 25-05-2007 ViernesLun es

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

0110-06122007 Lunes 17-12-2007 Lunes 7-1-2008 17:4019:1016:0017:30 16:10-17:40 17:40-19:10 16:10-17:40 17:40-19:10

4. EVALUACIONES Los laboratorios sern evaluados de la siguiente forma: 222 Informes: 1 informe por cada 2uno de las dos primeras experiencias o sesionesn desarrolladas con entrega de acuerdo a las fechas indicadas en forma oportuna. En el primer informe se incluir una tarea de mezclas de ridos como parte de su desarrollo. Evaluacin Competencia: De acuerdo a los requerimientos y fechas oportunamente indicadas 1 Control: al finalizar el semestre Cada grupo de alumnos (4 o 55 o 6 alumnos) entregar un informe de acuerdo a las fechas indicadas para cada experiencia, el que tiene por finalidad elaborar una sntesis de lo realizado durante la ejecucin del ensayo, donde deben analizar e interpretar los resultados obtenidos en la sesin de laboratorio para posteriormente concluir sobre lo acontecido. La evaluacin de los informes se basar principalmente en el carcter ingenieril del mismo, nivel de anlisis y trabajo del grupo ms que en los resultados obtenidos. Muy importante ser la presentacin del informe como tambin la estructuracin del mismo. Los informes debern cumplir con la estructura que se detalla a continuacin: Introduccin. Esta debe describir el tema tratado en el laboratorio y explicar a grandes rasgos los pasos seguidos en la ejecucin del ensayo. Objetivos. Plantear la finalidad o meta que ese pretende conseguir con el ensayo a realizar y la hiptesis en caso de existir. Desarrollo de la experiencia. Se detalla completamente el procedimiento seguido en la ejecucin del ensayo, teniendo como referencia las normas y guas correspondientes. Presentacin y anlisis de Resultados. Se procesan los resultados obtenidos, si es necesario se debern utilizar planillas de clculo y grficos. Capacidad de sntesis. Anlisis de la informacin disponible, oportunidad y validez de comentarios, crticas e inquietudes y capacidad para responderlas. Conclusiones. Interpretar los resultados obtenidos en la ejecucin del ensayo, evaluando en forma prctica y terica la razn de su obtencin

Laboratorio Tecnologa del Hormign 4

Universidad de Valparaso Ingeniera en Construccin

Las ponderaciones de la evaluacin de los informes se presenta en la Tabla 4.1. Tabla 4.1. Evaluacin de los informes Introduccin 10 % Objetivos 5% Desarrollo de la experiencia. 10 % Presentacin y anlisis de Resultados 25 % Conclusiones 25 % Presentacin del Informe 25 % La evaluacin por presentacin involucra no slo la presentacin formal del informe, sino tambin la diagramacin, ortografa, redaccin, etc.

El formato para entregar los informes se presenta en la Tabla 4.2 Tabla 4.2. Formato de los informes Carta Arial 12 en el texto Superior Derecho Inferior Izquierdo Margenes 3 cm 3 cm 3 cm 3 cm Sangras No Interlineado Sencillo Separacin entre prrafos 1 Lnea Ttulo 1er Nivel Maysculas Tamao 14 y Negrita Ttulos 2do Nivel Primera Letra Mayscula, Tamao 12 y Negrita Ttulos 3er Nivel Primera Letra Mayscula, Tamao 12 y Cursiva Tamao Hoja Tipo de Letra Tamao Letra 5. BIBLIOGRAFIA RECOMENDADA ADAM NEVILLE. Tecnologa del Concreto. Fernndez Canovas, Manuel. Hormign Gonzalez I, Germn. Hormign de Alta Resistencia Instituto Chileno del Cemento y del Hormign. Compendios y Manuales

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

Instituto Nacional de Normalizacin. Normas Chilenas sobre Cemento, ridos, Hormign y Morteros.

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

6. LABORATORIO 1: :RIDOS 6.1.Determinacin de la Humedad Mediante este ensayo se busca conocer la importancia de la humedad libre de un rido, ya que esta es necesaria para hacer la correccin de dosificaciones por humedad que aportan los ridos. Esta se determina como la diferencia porcentual entre la humedad total, obtenida por secado al horno a 110 C (que en este caso puede ser realizado a fuego directo) y la absorcin. Clculos: CLCULOS Ht Hi Donde Ht = Humedad total Hi = Humedad libre % Pm Po x 100 % Po Ht A % Pm = Peso de la muestra hmeda Po = Peso de la muestra seca al horno A = absorcin del rido

Adaptacin norma NCh 165 Of. 77

6.2 Tamizado y determinacin de la granulometra El objetivo de esta experiencia es familiarizar al alumno con los ensayos de mayor complejidad que se aplican a los ridos y representar la distribucin de los tamaos que posee el rido, obteniendo adems, el mdulo de finura y la curva granulomtrica. La granulometra es la determinacin ms corriente y una de las ms importantes que se realizan a un rido y representa la distribucin de los tamaos que posee el rido. La granulometra est directamente relacionada con las caractersticas de manejabilidad del hormign fresco, la demanda de agua la compacidad y la resistencia mecnica del hormign endurecido. Para determinar la granulometra de un rido se considera la masa de una muestra de ensayo; se tamiza la muestra y se determina la masa de las fracciones del rido retenidas en cada uno de los tamices. Se calculan los porcentajes retenidos parciales y se expresa la granulometra. La muestra de laboratorio se homogeniza cuidadosamente en estado hmedo y se reduce por cuarteo para obtener en estado seco un tamao ligeramente superior a los valores que se indican en la Tabla 6.1. No se permite hacer la reduccin en estado seco ni tampoco reducir a una masa exacta predeterminada. Luego la muestra se seca hasta masa constante en estufa a 110 +- 5 C. Tabla 6.1. Tamao mnimo de la muestra de ensayo

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

ARENAS Caractersticas de las arenas Tamiz % Retenido 5 mm > 15 5mm <=15 2,5 mm <= 5 GRAVAS Tamao mximo absoluto mm. 80 63 50 40 25 20 12,5 10

Masa mnima de la muestra Separar en el tamiz 5 mm 500 g. 100 g. Masa mnima de la muestra Kg. 32 25 20 16 10 8 5 4

Para esta experiencia se trabajar con dos tipos de ridos (gravas y arenas). Por restriccin de tiempo, algunos grupos realizarn los ensayos sobre gravas y otros sobre la arena . Posteriormente los resultados sern compartidos para el desarrollo del informe. Equipos y accesorios: Balanza, capacidad de acuerdo al tamao de la muestra Tamices de la serie 80; 40; 20; 10; 5; 2,5; 1,25; 0,630; 0,315; 0,160 en mm ms la tapa y el deposito receptor (Figura 6.1) Horno, con circulacin de aire y temperatura regulable. Esptulas Brochas Recipientes para pesaje Recipientes para secado Poruas de llenado Los tamices indicados corresponden a la serie preferida que son de valor doble o la mitad a partir del tamiz bsico de 5 mm que separa el material en rido grueso y rido fino. Procedimiento: Se determina la masa de una muestra de ensayo en estado seco, aproximando a 1 g para las arenas y a 10 g para gravas. Se vaca en el juego de tamices Se cumple el ciclo de tamizado Se registra la mas retenida en cada tamiz y en el recipiente receptor con la aproximacin de 1 g o a lo menos 0,1 % de la pesada

8

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

Se calcula la masa total o suma de las fracciones retenidas en todos los tamices y en el recipiente receptor, la que no debe diferir con la masa de la muestra de ensayo en ms de 3% para las arenas y de 0,5 % para las gravas. En caso de que no se cumpla este requisito se rechaza el ensayo y se debe repetir con una muestra gemela. Se calcula el % parcial retenido en cada tamiz y en el recipiente receptor, referido a la masa total de las fracciones retenidas, aproximando al 1% Se expresa la granulometra como el porcentaje acumulado que pasa, en el que se indica como primer resultado, el del menor tamiz en que pasa el 100% y como ltimo resultado , el del primer tamiz en que pasa el 0%

El mdulo de finura es el valor correspondiente a la centsima parte de la suma de los porcentajes retenidos acumulados en los tamices de la serie preferida. Se calcula tanto para arenas como para gravas o ridos totales. La curva granulomtrica es la representacin grfica de la granulometra y permite dar una visin objetiva de la distribucin de los tamaos de las partculas del rido. En esta representacin tambin se pueden comparar materiales entre s y comparar un material con los lmites especificados.

Figura 6.1. Serie de tamices para determinacin de la granulometra Clculos: CLCULOS Peso total muestra Peso Sobretamao

Laboratorio Tecnologa del Hormign

A (gr) B (gr)

9

Universidad de Valparaso Ingeniera en Construccin

Tamao mx. de la muestra % Sobretamao Peso mat. que pasa malla 4 Peso mat. retenido malla 4 Suma pesos retenidos Diferencia entre masa muestra y pesos retenidos Modulo de Finura:

[B/A ] x 100 (%) C(Kg) D (Kg) E (Kg) [A-E]/A x 100 (%)

%ret .acum .serie .preferida

100

Tamiz 80 mm 63 mm 50 mm 40 mm 25 mm 20 mm 12.5 mm 10 mm 3 2 2 1 1 3/8

Peso retenido

GRAVA % Retenido Parcial

% Retenido acumulado

% Que Pasa

Tamiz 10 mm 5 mm 100 2,5 mm 1,25 mm 3/8 N 4 N 8 N 16 0,630 mm N 30 80 0,315 mm N 50 0,160 mm N 100 B N 100

60

ARENA Peso % Retenido % Retenido retenido Parcial acumulado Curva Granulomtrica

% Que Pasa

Porcentaje que pasa

40

20

Laboratorio Tecnologa del Hormign

Mtrico ASTM 0,080 200 0,160 100 0,315 50 0,630 30 1,25 16 2,5 8 5 4 10 12,5 3/8 1/2 20 25,0 3/4 1

10

40 50 1 1/2 2 80 3

Universidad de Valparaso Ingeniera en Construccin

6.3 Densidad Aparente

Adaptacin norma NCh 1116 Of. 77

La densidad aparente de los ridos puede ser suelta o compactada, obteniendo sta ultima por apisonado o percusin. El procedimiento consiste en vaciar el rido en una medida de capacidad volumtrica especificada para el tamao mximo nominal del rido (Tabla 6.2). Determinar la masa del rido suelto o compactado que llena la medida. Determinar la densidad aparente dividiendo la masa del rido por la capacidad volumtrica de la medida. Calcular la densidad aparente como el promedio aritmtico de dos ensayos sobre la misma muestra.

Tamao mximo nominal (Dn) 16 25 50 100

Tabla 6.2. Medidas Volumtricas Capacidad Dimetro Altura Espesor mnimo metal Volumtrica interior interior (mm) (Litros) (mm) (mm) Base Pared 3 10 15 30 155+-2 205+-2 255+-2 355+-2 160+-2 305+-2 295+-2 305+-2 5 5 5 5 2,5 2,5 3,0 3,0

11

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

Equipos y accesorios: Balanza Horno Varilla pisn. De 16 mm de dimetro y 600 mm de longitud Medidas metlicas, verificar dimensiones en la norma. Poruas y palas Procedimiento: La cantidad de muestra a ocupar debe ser el doble la capacidad volumtrica sealada en la tabla anterior, debe estar seca a masa constante (La masa medida de la muestra secada en horno despus de 24 horas debe estabilizarse para conseguir la condicin de msasa constante) y homognea. Densidad aparente suelta: Para ridos con Dn < 100 mm. Llenar la medida con una pala o porua, descargndola desde una altura aproximada de 5 cm sobre el borde de la medida, eliminar el exceso utilizando la varilla pisn, sin presionar (Figura 6.2). Registrar la masa del rido suelto (ms) que llena la medida, repetir el procedimiento 2 veces.

Figura 6.2. Medida volumtrica Densidad aparente compactada por apisonado: Para ridos con Dn < 50 mm. Llenar la medida en tres capas de espesores aproximadamente iguales, emparejar cada capa y compactar con 25 golpes de pisn uniformemente repartidos. La primera capa se apisona en todo su espesor y en las capas superiores, se hace penetrar el pisn en la capa inferior. La ultima capa debe quedar con un exceso, el que luego de ser compactado debe ser eliminado con la varilla pisn, sin presionar. Registrar la masa del ptreo suelto que llena la medida (ms), repetir el procedimiento 2 veces.

Laboratorio Tecnologa del Hormign

12

Universidad de Valparaso Ingeniera en Construccin

Densidad aparente compactada por percusin: Para ridos que cumplan 50 < Dn < 100 mm. Llenar la medida en tres capas de espesores aproximadamente iguales, emparejar cada capa y compactar cada una levantando la medida alternativamente por sus asas opuestas a una altura aproximada de 5 cm y dejndola caer contra una base firme hasta completar 50 percusiones ( 25 por cada asa). La ultima capa debe quedar con un exceso, el que luego de recibir la percusin debe eliminar empleando la varilla pisn, sin presionar. Registrar la masa (ms) del ptreo suelto que llena la medida, repetir este procedimiento 2 veces. Clculos: CLCULOS Definicin Formula Muestra 1 ms Densidad aparente suelta (Das) v Kg/m3 Densidad aparente m ca compactada por apisonado v Kg/m3 (Dac) Densidad aparente m cp compactada por percusin v Kg/m3 (Dac) Donde: ms = masa del rido suelto v = capacidad volumtrica de la medida mca = masa del rido compactado por apisonado mcp = masa del rido compactado por percusin Muestra 2

Observaciones: I.- Densidad aparente suelta: Para tamao mximo nominal < 100 mm. II.- Densidad aparente compactada: a) Densidad aparente compactada por apisonado: Para tamao mximo nominal < 50 mm. b) Densidad aparente compactada por percusin: Para tamao mximo nominal comprendido entre 50 mm. y 100 mm.

c) Si el rido est humedo se debe determinar la humedad y considerarla para calcular la densidad aparente

6.4 Densidad Real Para esta experiencia de laboratorio podrn realizarse los ensayos de densidad real tanto a las arenas como a las gravas. 6.4.1 Densidad Real de las Arenas

Adaptacin NCh 1239 Of. 77 Laboratorio Tecnologa del Hormign 13

Universidad de Valparaso Ingeniera en Construccin

Este ensayo consiste en calcular las densidades real, neta y la absorcin de agua de las arenas, en funcin de valores obtenidos en las diferentes condiciones de pesadas, teniendo como fin, obtener los valores para clculos de dosificaciones de morteros y hormigones. Equipos y accesorios: Balanza, con capacidad superior a 1 Kg y precisin igual a 0,1 % de la pesada. Horno Recipientes para la muestra Matraz de 500 cm3 graduado con una precisin de + 0,1 cm3. Molde tronco-cnico. De 38 mm de dimetro superior, 89 mm de dimetro inferior y 74 mm de altura. Pisn, con uno de sus extremos de seccin plana y circular de 25 mm de dimetro.

Laboratorio Tecnologa del Hormign

14

Universidad de Valparaso Ingeniera en Construccin

Procedimiento: La muestra humedecida se reduce por cuarteo a una cantidad de rido aproximadamente el doble del tamao de la muestra requerida (aproximadamente 1 Kg), y luego se seca en estufa a fuego directo. El rido debe ser sumergido en agua a temperatura ambiente por un periodo de 24+-4 hr. El rido debe extenderse en una superficie lisa revolvindolo constantemente hasta alcanzar la condicin suelta. Luego para determinar la condicin saturada superficialmente seca se debe colocar el molde tronco-cnico con su dimetro mayor hacia abajo, llenarlo con el rido en condicin suelta y compactar suavemente con 25 golpes de pisn (Figura 6.3). Levantar el molde verticalmente, si el rido conserva la forma de cono, es porque aun existe humedad libre y se debe continuar con el secado y revoltura, hasta que al repetir el moldeo, el cono se asiente segn su talud natural al retirar el molde. Esto indica que la arena a alcanzado la condicin de saturada superficialmente seca (msss).

Figura 6.3. Equipos y accesorios para la densidad neta Separar el tamao de muestra de ensayo que ser entre 50 gr y 100 gr Medir y registrar la masa de la muestra en condicin sss. Colocar la muestra en el matraz (Figura 6.3), y registrar el peso de msss como [(matraz + muestra) matraz vaco]. Luego llenar hasta del volumen del matraz o hasta que cubra alrededor de 1 cm la muestra. Agitar el matraz a fin de eliminar las burbujas de aire golpeando ligeramente con la palma de la mano, dejar reposar unos minutos Llenar con agua a 20 C + 2 C hasta la marca de calibracin, agitar y dejar reposar nuevamente. Medir y registrar la masa total de matraz (Mm)

Laboratorio Tecnologa del Hormign

15

Universidad de Valparaso Ingeniera en Construccin

Sacar la muestra del frasco y secarla nuevamente hasta masa constante en horno, dejar enfriar a temperatura ambiente. Registrar la masa de la muestra de ensayo en condicin seca (ms). Llenar el matraz solamente con agua hasta la marca de calibracin y registrar su masa (Ma). CLCULOS M Ma Mm Densidad real del rido msss saturado superficialmente 1000 kg / m 3 Ma + msss Mm seco ( Dr sss ) Densidad real del rido seco ( Dr s ) Densidad neta ( Dn ) % Absorcin de agua ( Ab )

ms 1000 kg / m 3 Ma + msss Mm ms 1000 kg / m 3 Ma + ms Mm msss ms 100 ms

Clculos:

msss ms

Donde ms = masa de la muestra seca ( gr) msss = masa de la muestra seca saturada superficialmente seca ( gr) Ma = masa de matraz con agua hasta la marca de calibracin ( gr) Mm = masa del matraz con la muestra ms agua hasta la marca de calibracin ( gr) M = masa del matraz vaco (gr) 6.4.2 Densidad Real de las Gravas

Adaptacin norma NCh 1117 EOf. 77

Conocer los volmenes compactos del rido con el fin de dosificar morteros u hormigones. Relacionada con la densidad aparente permite conocer la compacidad el rido. El fin de este ensayo es calcular las densidades real, neta y absorcin de agua de las gravas, en funcin de valores obtenidos en las diferentes condiciones de pesadas. Equipos y accesorios: Balanza Horno Canastillo portamuestra. Recipiente para sumergir la muestra

Laboratorio Tecnologa del Hormign

16

Universidad de Valparaso Ingeniera en Construccin

Procedimiento: Al igual que el ensayo anterior, no se secaran las partculas en horno por 24 hr como lo establece la norma. El alumno deber retirar la muestra del agua (despus de 24+-4 hrs de saturacin) y secar superficialmente las partculas, hacindolas rodar sobre un pao hmedo hasta que desaparezca la pelcula visible de agua adherida. Secar individualmente las partculas mayores. Determinar la masa al aire superficialmente seca (masss). Colocarla en el canastillo portamuestras, sumergir el canastillo totalmente en agua y determinar la masa de la muestra sumergida (msu) Secar la muestra a fuego directo hasta conseguir una masa constante (Figura 6.4), enfriar la muestra hasta temperatura ambiente, dentro de un recipiente protegido para evitar la absorcin de agua, determinar la masa de la muestra seca pesada al aire (mas).

Figura 6.4. Proceso de secado del rido

Clculos: CLCULOS

Laboratorio Tecnologa del Hormign 17

Universidad de Valparaso Ingeniera en Construccin

Pesada sumergida gr Pesada al aire sss gr Pesada al aire seca gr Densidad real del rido saturado superficialmente seco (Dr sss) Densidad real del rido seco (Dr s) Densidad neta (DN ) Absorcin de agua (% Ab)

msu masss mas

masss 1000 kg / m 3 masss msu mas 1000 kg / m 3 masss msu mas 1000 kg / m 3 mas msu masss mas 100 mas

Donde: mas = masa de la muestra seca (gr.) masss = masa de la muestra seca saturada superficialmente seca (gr.) msu = masa de la muestra sumergida (gr.)

Laboratorio Tecnologa del Hormign

18

Universidad de Valparaso Ingeniera en Construccin

676. LABORATORIO 121: HORMIGN FRESCO El objetivo es conocer el comportamiento del hormign fresco. Adems sirve para estudiar la forma en que se confecciona y disea un hormign 676.1 Dosificacin y Confeccin 76.1.12 Dosificacin

La dosificacin del hormign consiste en combinar los componentes: cemento, agua, grava y arena, de tal forma que se obtenga la mxima compacidad (mnimo de huecos), la mxima trabajabilidad (aptitud de colocarlo y compactarlo) y la mxima resistencia, usando la menor relacin agua/cemento. Existen varios mtodos para dosificar, los ms comunes son: el mtodo de la norma chilena 170, el mtodo IDIEM y el mtodo ACI, todos han sido analizados en ctedra. Para poder dosificar es indispensable conocer algunos datos mnimos sobre los ridos para lograr la dosificacin por m3. que son: Densidad real de la grava o peso especfico. Densidad aparente de la grava, si se dosifica en volumen. Densidad real de la arena o peso especfico. Densidad aparente de la arena, si se dosifica en volumen. Adems se deberan conocer las granulometras de los ridos y sus impurezas (arcillas, materia orgnica, etc.). Para esta sesin de laboratorio cada grupo trabajara con un mtodo distinto, de acuerdo a las asignaciones entregadas por el ayudante y a los procedimientos vistos en clase. Debern dosificar una cantidad suficiente para confeccionar dos probetas cbicas, una prismtica y un cilindro. 76.1.2 Confeccin de mezclas de prueba en laboratorio

Adaptacin norma NCh 1018 Of.77

Este procedimiento establece las recomendaciones para preparar mezclas de prueba de hormign en laboratorio destinadas a: Verificar la calidad de los materiales componentes del hormign Investigar propiedades y caractersticas del hormign Acondicionamiento de los materiales:

Registrar los antecedentes disponibles de los materiales a emplear La temperatura de los materiales estar comprendida entre 17 y 23C

Laboratorio Tecnologa del Hormign

19

Universidad de Valparaso Ingeniera en Construccin

Mantener el cemento en recipientes hermticos y tamizar por tamiz de 1,25 mm. Homogeneizar todos los materiales mediante revoltura cuidadosa Medida de los materiales:

Los materiales se pesarn con las sigueintes precisiones de medida: Agua +- 0,2%, Cemento +- 0,1%, ridos +- 0,3% Si los ridos estn total o parcialmente hmedos se determinar su humedad total y su absorcin. Si estn secos se determinar slo su absorcin La cantidad de agua se ajustar tomando en consideracin la humedad y absorcin segn corresponda Los aditivos solubles se disolvern en agua de amasado. Los insolubles se mezclarn con el cemento o el rido fino

Preparacin del hormign: Se preparar un volumen superior en 20% o ms del volumen necesario El mezclado manual se aceptar para hormigones de asentamiento superior a 2 cm, sin aire incorporado y preparados en volumen inferior a 40 lt El orden de incorporacin de los materiales, mezclando hasta homogeneizar cada uno es: Arena, cemento y aditivos insolubles Grava Agua y aditivos solubles El tiempo de amasado manual es hasta homogeneizar completamente El tiempo de amasado mecnico en betonera (Figura 7.1) es de 3 minutos inicialmente, luego 3 minutos de reposo y un amasado final de 2 minutos.

Figura 76.1. Mezcladora mecnica de hormign (betonera)

Laboratorio Tecnologa del Hormign

20

Universidad de Valparaso Ingeniera en Construccin

676.2 Densidad, Rendimiento y Contenido de Aire

Adaptacin norma NCh 1564 Of.79

Esta experienca busca realizar el procedimiento para determinar la densidad aparente, el rendimiento, el contenido de cemento y el contenido de aire del hormign fresco. Equipos y accesorios: Balanza Varilla pisn. De 16 mm de dimetro y 600 mm de largo. Vibradores internos, con una frecuencia de vibracin igual o mayor que 100 s1 ( 6000 pulsaciones/min.) Medida volumtricas (15 o 30 lt segn tamao nominal del rido) Placa de enrase. De 350 x 350 mm o de 450 x 450 mm con espesor igual o mayor a 6 mm en placas de metal o 12 mm en placas de vidrio o acrlico.

Procedimiento: Efectuar la compactacin por apisonado o vibrado de acuerdo con la siguiente tabla. ASENTAMIENTO CM a < 5 cm 5 < a < 10 cm 10 < a

PROCEDIMIENTO DE COMPACTACIN Vibrado Vibrado o apisonado Apisonado

Compactacin por apisonado: Colocar el hormign en la medida en tres capas de espesores aproximadamente iguales, dejando la ultima con un exceso por sobre el borde de la medida. Compactar cada capa con 25 golpes de pisn en la medida de 15 lt y 50 golpes para la medida de 3 lt. Apisonar la primera capa en toda su altura sin golpear el fondo, y las capas superiores de modo que la varilla penetre en la capa subyacente unos 2 cm. Despus de apisonar cada capa golpear 100 mas veces los costados de la medida hasta que desaparezcan las burbujas de aire en la superficie. Compactacin por vibrado: Colocar el hormign en dos capas aproximadamente iguales, dejando la ultima con un exceso sobre el borde de la medida. Compactar cada capa con tres inserciones del vibrador, en la segunda capa el vibrador debe penetrar hasta la capa subyacente unos dos cm, sin tocar las paredes ni el fondo. Enrasar y alisar mediante la placa dejando el recipiente lleno justo hasta el borde. Registrar la masa del hormign que llena la medida.

Laboratorio Tecnologa del Hormign

21

Universidad de Valparaso Ingeniera en Construccin

Clculos: CLCULOS Densidad aparente del hormign fresco Rendimiento de la amasada Rendimiento relativo Rendimiento por saco de cemento Clculo del contenido efectivo de Cemento Contenido estimado de aire Volumen real del hormign

Va =

Da = m kg / m 3 v

mc + ma + mg + mw Da V R r = a 100 Vt

m3

R sc =

C= A=

Va 3 m / saco N

mc kg.cem / m 3 Va Va Vr 100 Va

Vr = Vrc + Vra = Vrg + Vw

Laboratorio Tecnologa del Hormign

22

Universidad de Valparaso Ingeniera en Construccin

Donde Da = Densidad aparente del hormign fresco m = Masa del hormign fresco que llena la medida en Kg v = Capacidad volumtrica de la medida, en m3. Va = Volumen aparente de hormign fresco elaborado en cada amasada, en m3. mc = Masa de cemento incorporado a la amasada, en Kg mg = Masa de grava en la condicin de humedad en que fue incorporada la amasada en Kg mw = Masa del agua incorporada a la amasada, en Kg Vt = Volumen aparente terico de hormign fresco de la dosificacin especificada, en m3 N = Nmero de sacos de cemento empleados en cada amasada Vrc , Vra , Vrg y Vw = Volmenes reales de todos los materiales incorporados a la amasada

676.3 Ensayos de Trabajabilidad: Docilidad

Adaptacin norma NCh 1019 EOf. 74

Esta experiencia busca realizar el procedimiento para la determinacin de la docilidad del hormign fresco por el mtodo del asentamiento del Cono de Abrams. Este ensayo es aplicable a hormigones cuyo rido sea de Da igual o inferior a 2 y con docilidad cuyo asentamiento de cono se encuentre entre 2 y 18 cm. Equipos y accesorios:

Molde tronco-cono abierto por ambos extremos, base superior de 100 mm + 1,5 mm de dimetro, base inferior de 200 mm + 1,5 mm de dimetro y altura 300 mm + 1,5 mm. Con dos pisaderas en su parte inferior y dos asas en el tercio superior.

Laboratorio Tecnologa del Hormign

23

Universidad de Valparaso Ingeniera en Construccin

Varilla pisn, barra cilndrica lisa de 16 mm de dimetro y 600 mm de longitud con sus extremos semiesfricos de 16 mm de dimetro. Plancha de apoyo. Rgida no absorbente de por lo menos 400 mm x 600 mm Porua de llenado

Procedimiento: Colocar el molde sobre una superficie de apoyo horizontal, limpia y humedecida. Pararse sobre las pisaderas del molde, para evitar movimientos durante el llenado. Llenar en tres capas de aproximadamente igual volumen, apisonando cada capa con 25 golpes de pisn. Apisonar la primera capa con la varilla ligeramente inclinada alrededor del permetro, a las otras dos capas se darn los golpes de modo que penetren en la capa subyacente. En la ultima capa mantener permanentemente un exceso de hormign sobre el borde del molde. Enrasar la superficie con la verilla pisn y limpiar el hormign derramado alrededor del molde. Inmediatamente despus, se carga el molde con las manos, sujetndolo por las asas, dejando las pisaderas libre, se levanta en posicin vertical en un tiempo de 5 a 12 seg. Sin perturbar el hormign. Toda la operacin de llenado y levantamiento no debe durar mas de tres minutos.

Resultados: Inmediatamente despus de levantar el molde se mide la disminucin de altura del hormign moldeado respecto del molde, aproximando a 0,5 cm. La medicin se hace en el eje central del molde en su posicin original

Laboratorio Tecnologa del Hormign

24

Universidad de Valparaso Ingeniera en Construccin

676.4 Confeccin de Probetas: Cilndricos, cbicos y prismticos

Adaptacin norma NCh 1017 EOf. 75

Esta experiencia busca establecer los procedimientos para confeccionar y curar probetas de hormign fresco que sern destinados a posteriores ensayos mecnicos (compresin, traccin por flexin y traccin por hendimiento). Equipos y accesorios: Moldes cbicos, cilndricos o prismticos, se utilizaran de acuerdo a los ensayos a que sern destinados segn la tabla siguiente. La superficie de estos debe untarse con una delgada capa de aceite u otro material que prevenga la adherencia y no reaccione con los componentes del hormign.

MOLDE Cbico Cilndrico Prismtico

PROBETA Cubo Cilindro Prisma (Viga)

ENSAYOS Compresin Compresin y Traccin por Hendimiento Traccin por flexin, Compresin.

Varilla

pisn de 16 mm de dimetro y 600 mm de longitud con sus extremos terminados en semiesferas de 16 mm de dimetro o Vibradores internos o vibradores externos. (Mesa vibradora) Procedimiento:

Laboratorio Tecnologa del Hormign

25

Universidad de Valparaso Ingeniera en Construccin

Moldeado y compactacin e las probetas: el lugar escogido para el moldeado, debe estar nielado y protegido, ya que ser el mismo para el curado inicial. La compactacin ser por apisonado o vibrado segn sea el asentamiento para el cono de Abrams. Asentamiento cm ( a) a < 5 cm 5 < a < 10 cm 10 < a Procedimiento de compactacin Vibrado Vibrado o apisonado Apisonado

a) Compactacin por apisonado: Se coloca el hormign en dos capas en los moldes cbicos y prismticos, y en tres capas para los moldes cilndricos, de igual espesor. Se apisona con la varilla pisn cada capa, a razn de 8 golpes por cada 100 cm2 de superficie. La capa inferior se apisona en toda su altura sin golpear el fondo y la o las capas superiores, se apisonan de modo que la varilla pisn penetre aproximadamente 2 cm en la capa subyacente. Despus de apisonar se recomienda golpear suavemente los costados de los moldes para cerrar los vacos dejados por la varilla pisn. b) Compactacin por vibrado: puede ser por vibrado interno, colocando una capa para los moldes cbicos y prismticos y dos capas para los moldes cilndricos. Los moles cbicos y cilndricos se vibran con una insercin central. El vibrado en todos los casos debe evitar tocar el fondo o las paredes, pero si debe penetrar la capa inferior, si es que fuese el caso. Se retira lentamente el vibrador cuando aparece la lechada superficial. En cuanto al vibrado externo, los moldes se sujetan firmemente al dispositivo mecnico y se llenan los moldes en una sola capa, hasta que aparezca la lechada.

Terminacin superficial: El hormign se enrasa superficialmente con la varilla pisn con un movimiento de aserrado, evitando separar el mortero del rido grueso. No se permite golpear la superficie del hormign. Finalmente se alisa. Desmolde y curado de las probetas: Inmediatamente despus de moldeadas, las probetas se llevan a la cmara hmeda, el tiempo mnimo para desmoldar son 20 horas para los cubos y cilindros, y 44 horas para vigas. Para su curado, las probetas deben ser sumergidas en agua saturada con cal o colocadas en cmara hmeda con una humedad relativa igual o superior al 90 %. Se recomienda que las vigas sean sumergidas en agua con cal 24 horas antes del ensayo.

Laboratorio Tecnologa del Hormign

26

Universidad de Valparaso Ingeniera en Construccin

787. LABORATORIO 232: HORMIGN ENDURECIDO El objetivo de esta experiencia es estudiar el comportamiento mecnico de los hormigones convencionales, .y eEsto se har realizar en dos sesiones de laboratorio. 787.1 Ensayos de propiedades mecnicas: 87.1.1 Refrentado de probetas

Adaptacin de norma NCh 1172 Of 78

Este procedimiento se aplica a probetas cbicas y prismticas, solo cuando sus caras no cumplan con los requisitos de planeidad exigidos en la norma, y se har siempre en las probetas cilndricas que se ensayan a compresin. En esta sesin se realizara el procedimiento con pasta de cemento para probetas cilndricas recin moldeadas. Equipos y accesorios: Dispositivo para refrentar testigos para ensayo de traccin por hendimiento. Procedimiento:

Elaborar un a pasta pura de cemento de alta resistencia y con consistencia plstica, de preferencia normal. Aplicar aceite desmoldante a las placas de refrentado Retirar los cilindros de su curado inicial, sin desmoldar, a una edad de 2 a 4 horas ( 1 hora para los efectos de la clase) Eliminar la lechada superficial mediante raspado y colocar una porcin del material e el centro de la superficie de carga, prensando con una placa lisa y plana hasta topara el borde del molde; retirar el exceso de pasta. Devolver cada cilindro a su curado inicial, manteniendo la placa en contacto con la capa de refrentado.

Laboratorio Tecnologa del Hormign

27

Universidad de Valparaso Ingeniera en Construccin

Figura 87.1. Equipo refrentador de cilindros 87.1.2 Compresin

Adaptacin norma NCh 1037 Of. 77

Establecer el procedimiento para realizar el ensayo a la rotura por compresin de probetas cbicas y cilndricas de hormign. Equipos y accesorios:

Prensa de Ensayo. Requisitos segn norma. Regla graduada (huincha) en mm. con longitud igual o superior a 400 mm. Balanza con capacidad superior o igual a 25 Kg y precisin igual o superior al 0,1 de la pesada.

Procedimiento:

Medicin de probetas: Las probetas se retiran del curado inmediatamente antes del ensayo y se mantienen mojadas hasta el ensayo. a) Probetas cbicas: Colocar el cubo con la cara de llenado verticalmente. Medir los anchos de las 4 caras laterales (a1, a2, b1, b2) aproximadamente a media altura y las alturas de las caras laterales (h1, h2, h3, h4), aproximando a 1 mm. Determinar la masa del cubo (M) aproximando a 50 gr. b) Probetas cilndricas: Medir dos dimetros perpendiculares entre s (d1, d2) aproximadamente a media altura; y la altura de la probeta en dos generatrices apuestas (h1, h2), aproximando a 1 mm. Determinar la masa del cilindro, aproximando a 50 gr Ensayo: Limpiar las superficies de contacto de las placas de carga y de la probeta y colocar la probeta en la maquina de ensayo alineada y centrada. Las probetas cbicas se colocan con la cara de llenado verticalmente y las cilndricas, asentadas en una de sus caras refrentadas. Acercar la placa superior de la mquina de ensayo y asentarla sobre la probeta de modo de obtener un apoyo lo mas uniforme posible. Aplicar carga en forma continua y sin choques de velocidad uniforme cumpliendo con las siguientes condiciones: i) Alcanzar la rotura en un tiempo igual o superior a 100 seg. ii) Velocidad de aplicacin de carga no superior a 3,5 kgf/cm2/seg. Registrar la carga mxima (P) expresada en Kgf

Adaptacin de norma NCh 1172 Of 78

Refrentado de probetas Este procedimiento se aplica a probetas cbicas y prismticas, solo cuando sus caras no cumplan con los requisitos de planeidad exigidos en la norma, y se har siempre en las probetas cilndricas que se ensayan a compresin.

Laboratorio Tecnologa del Hormign

28

Universidad de Valparaso Ingeniera en Construccin

En esta sesin se realizara el procedimiento con pasta de cemento para probetas cilndricas recin moldeadas. Equipos y accesorios: Dispositivo para refrentar testigos para ensayo de traccin por hendimiento. Procedimiento: Elaborar un a pasta pura de cemento de alta resistencia y con consistencia plstica, de preferencia normal. Aplicar aceite desmoldante a las placas de refrentado Retirar los cilindros de su curado inicial, sin desmoldar, a una edad de 2 a 4 horas ( 1 hora para los efectos de la clase) Eliminar la lechada superficial mediante raspado y colocar una porcin del material e el centro de la superficie de carga, prensando con una placa. Devolver cada cilindro a su curado inicial, manteniendo la placa en contacto con la capa de refrentado.

Clculos: CLCULOS: PROBETAS CBICAS Ancho, en mm a1 a2 b1 b2 h1 h2

29

Altura, en mm

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

Masa de la probeta, en gr Seccin de ensayo Resistencia a compresin Volumen de la probeta Densidad Aparente

h3 h4 M

S=

( a1 + a 2 ) ( b1 + b 2 )

2 2

P Rc = S

V=Sxh Dap = M / V

PROBETAS CILNDRICAS Dimetros Perpendiculares Alturas Seccin de ensayo Resistencia a compresin Volumen de la probeta Densidad Aparente

d1 d2 h1 h2 2 ( d1 + d 2 ) S= 16

P S h + h2 V = S 1 2 Rc =

Dap = M / V

Donde: R = Tensin de Rotura, en N/mm2 ( Kgf/cm2) P = Carga mxima aplicada por la mquina de ensayo, en N (kgf) S = Seccin de ensayo, en mm2 (cm2) H = Altura promedio, en mm (cm)

87.1.3 Traccin por Flexin

Adaptacin norma NCh 1038 Of. 77

Establecer los procedimientos para efectuar el ensayo de traccin por flexin a la rotura de probetas prismticas de hormign simplemente apoyadas. Equipos y accesorios: Prensa de ensayo Dispositivo de traccin por flexin Regla rectificada de longitud igual o superior a 500 mm. Regla graduada, en mm y de longitud igual o superior a 1 mt.

30

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

Procedimiento: Retirar las probetas de su curado inmediatamente antes de ensayar y se protegen hasta el momento en que se colocan en la mquina de ensayo. Marcado y medicin de las probetas: dependiendo de la dimensin bsica de la probeta, se aplica uno de los dos procedimientos DIMENSIN BSICA > 150 mm < 150 mm ENSAYO LUZ DE ENSAYO

DESCRIPCIN

Cargas P/2 en los lmites > 3 veces la altura de la del tercio central de la probeta luz Carga P en el centro de > 2 veces la altura de la la luz de ensayo probeta

La distancia entre las lneas de apoyo y los extremos de la probeta debe ser igual o mayor a 2,5 cm. Con lneas rectas finas e indelebles se marcan las cuatro caras mayores, las secciones de apoyo y de carga, que servirn para colocar y alinear la probeta en la mquina de ensayo. Ensayo: Se limpian las superficies de contacto de la probeta y mquina de ensayo y se coloca la probeta alineada y centrada dejando la cara de llenado en posicin vertical. Se aplica hasta un 5% de la carga prevista de rotura verificando que los contactos cumplen las tolerancias (Figura 8.2). Se continua aplicando la carga en forma continua y sin choques de velocidad uniforme cumpliendo las siguientes condiciones: i) Alcanzar la rotura en un tiempo igual o superior a 300 seg. ii) Velocidad de aplicacin de carga no superior a 0,16 Kgf/cm2/seg. Registrar y medir la carga mxima (P) expresada en Kgf Medir y registrar el ancho promedio (b) y la altura promedio (h) de la probeta en la zona de ruptura, con aproximacin de 1 mm.

Carga P

Carga P/2

Carga P/2

Laboratorio Tecnologa del Hormign

31

Universidad de Valparaso Ingeniera en Construccin

Figura 87.2.1.. Ensayo flexotraccin con cargas en tercio central Calculos: CLCULOS: Ensayo con P/2 en los tercios Si fractura es en tercio central de PL Rf = Kgf / cm 2 2 la luz de ensayo bh Si fractura es fuera del tercio 3P a Rf = Kgf / cm 2 2 central de la luz de ensayo, pero bh entre el plano de aplicacin de la carga y 0,005L Si fractura es en otro sector Desechar ensayo Ensayo con P en el centro de la luz Segn frmula 3P L Rf = Kgf / cm 2 2b h 2 Donde: a = Distancia en cm entre seccin de rotura y el apoyo ms prximo, medido a lo largo del eje central de la superficie inferior de la probeta P = Carga mxima en Kgf. b = Ancho promedio (b) y la (h) h = Altura promedio Nota: Expresar resultados con aproximacin igual o inferior a 0,5 Kgf/cm2

87.1.4 Traccin por Hendimiento

Adaptacin norma NCh 1170 Of. 77

Establecer el procedimiento para efectuar el ensayo de traccin por hendimiento a la rotura de probetas cilndricas de hormign, estas pueden ser confeccionadas en laboratorio (en obra) y bien extradas del hormign endurecido. Equipos y accesorios: Prensa de ensayo Placa suplementaria de ancho igual o superior a 50 mm, en caso de que las piezas de carga o de apoyo de la prensa sean de dimetro menor al del cilindro ensayado.

Laboratorio Tecnologa del Hormign

32

Universidad de Valparaso Ingeniera en Construccin

Tablillas de apoyo, de madera contrachapada de 4 + 1 mm de espesor, de 15 + 5 mm de ancho y de longitud igual o mayor al de la probeta. Regla graduada en mm, de longitud igual o mayor a 400 mm Balanza de capacidad superior a 20 Kg. Y de precisin igual o mayor al 0,1 % de la pesada.

Procedimiento:

Marcado y medicin de las probetas: Se trazan con lnea fina en cada una de las bases del cilindro, dos dimetros paralelos que debern estar en un mismo plano. Se unen ambos dimetros mediante el trazado de dos generatrices, que definirn las lneas de contacto con las tablillas de apoyo. Registrar el dimetro (d) de la probeta como el promedio de tres dimetros, medidos sobre el trazado de las generatrices en el centro y los extremos del cilindro, aproximando a 1[mm]. Registrar la longitud (l) del cilindro como el promedio de las longitudes de las dos generatrices trazadas, aproximando a 1[mm]. Registrar la masa del cilindro(M) aproximando a 20[grs.]. Ensayo: Limpiar las superficies de contacto de las placas de carga y la probeta. Colocar una tablilla de apoyo centrada sobre el eje de la placa inferior de la mquina de ensayo. Colocar la probeta sobre la tablilla de apoyo y alinear de modo que las lneas de trazado diametral queden verticales y centrada sobre la tablilla. Colocar una segunda tablilla de apoyo centrada sobre la lnea de contacto superior de la probeta. Aplicar aproximadamente un 5% de la carga de rotura prevista, verificando que la probeta se mantiene centrada y alineada. Seguir aplicando la carga en forma continua y sin choques de velocidad uniforme entre 0,3 y 0,7[kgf/cm2/seg.], hasta la ruptura. Registrar la carga mxima (P) expresada en (Kg)

Clculos: CLCULOS: Dimetros, en mm Dimetro promedio, en mm d1 d2 d3 ( d + d2 + d3 ) D= 1 3 l1

33

Laboratorio Tecnologa del Hormign

Universidad de Valparaso Ingeniera en Construccin

Longitudes del cilindro, en mm Longitud promedio, en mm

Masa de la probeta 2P Resistencia a traccin por T = Hendimiento LD Donde: T = Resistencia a traccin por Hendimiento, en N/ mm2. P = Carga mxima aplicada por la maquina de ensayo, en N L = Longitud de la probeta, en mm D = Dimetro de probeta, en mm

l2 l3 ( l1 + l 2 + l 3 ) L= 3 M

98. LABORATORIO 43:HORMIGONES ESPECIALES Este tema consta de 1 sesin, se entregaran las bases con las especificaciones para la confeccin de un hormign especial, variando el tipo de aditivo u otro componente, para cada grupo dependiendo del objetivo y tipo de hormign que se quiera conseguir, podrn hacerse las consultas respectivas y comenzar con las dosificaciones. Tambin se especificaran los ensayos para el estado fresco. El tipo de Hormign que ser analizado debe estar relacionado con el Laboratorio 5 correspondiente a la competencia, tentativamente se propone el Hormign de alta resistencia y el Hormign Liviano

Laboratorio Tecnologa del Hormign

34

Universidad de Valparaso Ingeniera en Construccin

Laboratorio Tecnologa del Hormign

35

Universidad de Valparaso Ingeniera en Construccin 8. LABORATORIO 2:HORMIGONES ESPECIALES Este tema consta de tres sesiones en total, se entregaran las bases con las especificaciones para la confeccin de un hormign especial, variando el tipo de aditivo u otro componente, para cada grupo dependiendo del objetivo y tipo de hormign que se quiera conseguir, podrn hacerse las consultas respectivas y comenzar con las dosificaciones. Tambin se especificaran los ensayos para el estado fresco. Los tipos de Hormign que sern analizados son: Hormign poroso Hormign Liviano Hormign de alta resistencia

Laboratorio Tecnologa del Hormign

36

You might also like

- Planificación de Proyecto. OBRA II - Organigrama de ActividadesDocument13 pagesPlanificación de Proyecto. OBRA II - Organigrama de ActividadesGermania PerezNo ratings yet

- Gestion y Aseguramiento de La CalidadDocument15 pagesGestion y Aseguramiento de La CalidadCano NanaNo ratings yet

- Clase 01 PretensadoDocument42 pagesClase 01 PretensadoJulio TorresNo ratings yet

- Modelo de InformeDocument7 pagesModelo de InformeWilson SenzanoNo ratings yet

- Metrado de Parque - MocheDocument10 pagesMetrado de Parque - MocheGianfranco JHNo ratings yet

- Cementos y ProporcionesDocument4 pagesCementos y ProporcionesEduardo TorresNo ratings yet

- Gran Torre SantiagoDocument8 pagesGran Torre SantiagoJhon CF KishonNo ratings yet

- Insumos BiodigestorDocument1 pageInsumos BiodigestorEdgar Martinez D L CrUzNo ratings yet

- 0 - Sistema Eléctrico de Transporte Urbano Masivo de LimaDocument11 pages0 - Sistema Eléctrico de Transporte Urbano Masivo de LimaElvis Brian Vera VillaNo ratings yet

- MC Caseta de GuardiaDocument52 pagesMC Caseta de GuardiaFernando RiveraNo ratings yet

- Clase 3 Corte y Armado de Enfierraduras Con Moldaje PDFDocument11 pagesClase 3 Corte y Armado de Enfierraduras Con Moldaje PDFRodolfo RodríguezNo ratings yet

- Anexo 9 - Obra Especial Tunel LinerDocument5 pagesAnexo 9 - Obra Especial Tunel LinerAngelDiazNo ratings yet

- T56 Da 8360 04 TS 001 - 0Document32 pagesT56 Da 8360 04 TS 001 - 0Yupanqui RicardoNo ratings yet

- ET Estructurada HDPE - 2013 JulDocument15 pagesET Estructurada HDPE - 2013 JulAlejandroPobletNo ratings yet

- Plano de Mayores Metrados Nº01 - solados-MURO ESTRUCTURA (3) .PDF V2Document1 pagePlano de Mayores Metrados Nº01 - solados-MURO ESTRUCTURA (3) .PDF V2Rosel Spinoza BastidasNo ratings yet

- Especificaciones Técnicas - EstructurasDocument24 pagesEspecificaciones Técnicas - EstructurasOmar Apaza QuispeNo ratings yet

- Camiones mezcladores de hormigón: características y funcionamientoDocument13 pagesCamiones mezcladores de hormigón: características y funcionamientoJois Uyaguari0% (1)

- Ratios de Avance (Control de Productivad) PDFDocument63 pagesRatios de Avance (Control de Productivad) PDFAlvaro50% (2)

- Tapas Buzones NTP-339-111-1997 PDFDocument19 pagesTapas Buzones NTP-339-111-1997 PDFDavid Zuñiga100% (1)

- Informe Construcción SustentableDocument18 pagesInforme Construcción SustentableFrancisco OrellanaNo ratings yet

- ECP-SPI-31-11-008-R0 ConcretoDocument68 pagesECP-SPI-31-11-008-R0 ConcretoElkin SuarezNo ratings yet

- Cronograma valorizado de ejecución de obra de mejoramiento vial en Capellanía, NepeñaDocument1 pageCronograma valorizado de ejecución de obra de mejoramiento vial en Capellanía, NepeñaRudy Villacorta VillanuevaNo ratings yet

- Propiedades de Un AdoquinDocument6 pagesPropiedades de Un AdoquinJulio Cesar JCNo ratings yet

- Proyecto Puente Coello - Puentes 1 - Grupo 8 - Entrega FinalDocument12 pagesProyecto Puente Coello - Puentes 1 - Grupo 8 - Entrega Finalandrea silvaNo ratings yet

- 1426 - FT - 100 Acrilico Liso MateDocument4 pages1426 - FT - 100 Acrilico Liso Matechus55No ratings yet

- RESUMEN-CONTROL LECTURA Ing ORDÓÑEZ 150322 ANALISIS ESTRUCTURAL IDocument22 pagesRESUMEN-CONTROL LECTURA Ing ORDÓÑEZ 150322 ANALISIS ESTRUCTURAL IElmer Ordoñez rodriguezNo ratings yet

- Morteros prehispánicos CuscoDocument30 pagesMorteros prehispánicos Cuscomkco100% (1)

- FT SL c730 FibreDocument2 pagesFT SL c730 Fibrejose miguelNo ratings yet

- Objetivos HormigonDocument11 pagesObjetivos HormigonAriel AvilaNo ratings yet