Professional Documents

Culture Documents

Tarea 3

Uploaded by

Teresa Di PaoloOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tarea 3

Uploaded by

Teresa Di PaoloCopyright:

Available Formats

TAREA 4 1.

- DIAGRAMA TTT para ACERO 1060

2.- TRATAMIENTOS TERMICOS PARA EL ACERO 1060 2.1.- AUSTENIZADO: Se refiere a un proceso en el que se calienta al material hasta una temperatura superior a la crtica para que su estructura sea completamente austentica. La velocidad de calentamiento desde la temperatura ambiente hasta la temperatura de austenizacin no tiene gran efecto en la estructura final pero se debe tener cierto cuidado con el caso de materiales que han sido previamente deformados en fro, ya que para evitar fisuras es necesario calentarlos ms lentamente que los que no han sido endurecidos por trabajo mecnico, debido a que un calentamiento ms rpido puede liberar tensiones en forma rpida y no homognea. En trminos generales cuanto ms lento y uniforme es el calentamiento menor ser el dao del material. La temperatura de austenizacin vara con la concentracin de carbono en el acero, pero, como regla general se elige la temperatura de 50C por encima de la crtica correspondiente a la composicin de la aleacin. 2.1.1.-Descomposicin de la Austenita: La austenita se descompone por debajo de la temperatura crtica y de la eutectoide perlica cuando se ha alcanzado cierto grado de subenfriamiento, es decir cuando el acero alcanza una temperatura inferior 727 C. Dado que la austenita da descomposicin C0 se descompone en cristales de ferrita de composicion0.025%C y cristales de cementita con 6067%C, el acero debe permanecer cierto tiempo a la temperatura de

transformacin para que el carbono que esta uniformemente repartido en la austenita se concentre en algunas zonas para formar cementita y abandone otras para que estas se conviertan en ferrita. A cada temperatura inferior a 717 C, el tiempo necesario para que comience a formarse perlita y para que toda la perlita precipitable aparezca, vara con la concentracin de carbono, con la presencia de aleantes, con el tamao de grano austentico y con la temperatura de transformacin elegida.

2.2.- NORMALIZADO: Es un tratamiento trmico que se practica calentando el material a una temperatura de 40 a 50 superior a la crtica (Ac), y una vez que haya pasado todo el metal al estado austenitico, se deja enfriar al aire lentamente. El objetivo del normalizado es volver al acero al estado que se supone normal despus de haber sufrido, tratamientos defectuosos, o bien luego de haber sido trabajados en fro o en caliente por forja, laminacin, etc. Se consigue as afinar su estructura y eliminar tensiones internas. Es recomendable tener presente que el uso de este proceso tambin se usa para disminuir el tamao de grano, brindndoles de esta forma propiedades metalrgicas a las piezas en su mayora forjadas tales como ruedas dentadas en bruto, a las cuales les mejora su capacidad de mecanizacin y as mismo les proporciona caractersticas ptimas para aplicar sobre ellas temples con un mnimo de deformacin. El normalizado suaviza los aceros de bajo carbono y poco aleados, pero, en realidad, puede convertirse puede convertirse en un proceso de temple al aplicarse en aceros de alto carbono o muy aleados. 2.2.1.- Empleo del normalizado: Los objetivos ce un normalizado pueden ser: Refinar el grano y homogeneizar la micro estructura para mejorar la respuesta del acero en una operacin de endurecimiento por temple. Mejorar las caractersticas de maquinabilidad del acero. Modificar y refinar las estructuras dendrticas de colada. Alcanzar, en general, las propiedades mecnicas deseadas.

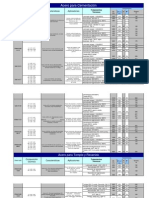

El normalizado puede aplicarse en aceros al carbono o aleados, ya sean de colada aquellos en los cuales la estructura de colada ha sido destruida por laminacin o forja rotatoria. Aunque el procedimiento se aplica para mejorar las propiedades mecnicas, el normalizado de aceros hipereutectoide puede inducir la formacin de cementita a los lmites de granos, causando un deterioro en las propiedades mecnicas. 2.2.2.-Normalizacin de aceros al carbono: La tabla 2.1 presenta las temperaturas de normalizacin para algunos grados comunes de acero al carbono. Estos valores se pueden interpolar para obtener las temperaturas de normalizacin para los valores intermedios de contenido de carbono. TEMPERATURA DE NORMALIZACION PARA ACERO 1060: 815 a 845 C 2.2.3.- Normalizacin de piezas forjada: Cuando las piezas forjadas se normalizan antes de la cementacin o del temple y revenido, se usan los valores superiores del intervalo de temperaturas anotadas. Sin embargo, cuando el normalizado es el tratamiento trmico final se usan las temperaturas ms bajas. Las piezas forjadas, con un contenido de carbono del 0.25% o menos, casi nunca son normalizadas ya que solo un severo temple a partir de la temperatura de austenizacin tendra un efecto significativo sobre su estructura y dureza. 2.2.4.- normalizacin de barras:

Frecuentemente, los estados finales de los productos de un tren de laminacin en caliente, empleado en la fabricacin de barras o tubos tienen propiedades cercanas a aquellas obtenidas durante la normalizacin. Cuando esto ocurre el normalizado no es necesario. Cuando los productos se terminan en fri, en una secuencia de reducciones en fri con recocidos subcriticos altos entre pasos, se produce algo de esferoidizacion. En tales casos el producto es a veces normalizado. La normalizacin elimina la esferoidizacion y restaura la estructura perlitica benfica para la maquinabilidad en aceros de bajo y medio carbono y en aceros aleados. 2.2.5.- Normalizacin de piezas coladas: Cuando se realiza el normalizado de piezas elaboradas por fundicin es necesario tomar algunas precauciones. Los hornos se cargan de tal manera que todas las piezas reciban un calentamiento adecuado y uniforme. Como a la temperatura de austenizacin la resistencia mecnica de los aceros es menor que a la de temperatura ambiente, las secciones heterogneas pueden distorsionarse si no se les proporciona un soporte conveniente. La temperatura del horno debe de ser tal que el choque trmico no produzca fisuras en el material, para los aceros de alta aleacin, un intervalo de temperaturas de carga seguro es de 330 a 440 C para los grados de menor contenido de aleantes latemperatura de carga puede ser de 660 C. Luego que se ha cargado el horno, la temperatura se debe elevar a una velocidad de alrededor de 200C/horas astaalcanzar la temperatura de normalizacin. Segn la composicin de acero y la configuracin de las piezas coladas, pueden ser necesario disminuir la velocidad de calentamiento a 50C / hora para evitar fisuras. Unas ves alcanzadas la temperatura de normalizacin, las piezas coladas se mantienen a esta temperatura un tiempo que asegure la austenizacin completa y la solubilizacion de los carburos. Luego, las piezas se descargan y se dejan enfriar en aire quieto. 2.2.6.- Normalizacin de laminacin plana: Las hojas de acero laminadas en caliente, de alrededor de 0.10%C, se pueden normalizar para refinar el tamao de grano minimizar las propiedades direccionales y desarrollar propiedades mecnicas convenientes. Por laminacin en caliente a temperaturas por encima de la temperatura superior de transformacin, las lminaspresentan granos de ferrita equiaxicos y uniformes. Sin embargo, si parte de la operacin de laminacin en caliente se realiza cuando el ACRO se ha transformado parcialmente en ferrita. Lminas de espesor delgado, laminadas en caliente, pueden mostrar propiedades direccionales diferentes si la laminacin se termina por debajo de la temperatura superior de transformacin. Estas condiciones son indeseables para algunos tipos de embutido profundo y se deben corregir por normalizacin. 2.3.- RECOCIDO. Consiste bsicamente en un calentamiento hasta temperatura de austenizacin (800-925C) seguido de un enfriamiento lento de la pieza tratada. El objetivo fundamental de este tratamiento es la de suavizar el acero u otro tipo de material para as facilitar el trabajo y la mecanizacin del mismo , es decir tiene por objeto destruir estados anormales dentro del compuesto tanto en su constitucin como en estructura ; en donde a travs del empleo del recocido se logra aumentar la elasticidad, mientras que disminuye la dureza facilitando el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en fro y las tensiones internas. Las piezas tratadas con este tratamiento se hacen menos quebradizas y ms resistentes a la fractura. El recocido minimiza los defectos internos en la estructura atmica del material y elimina posibles tensiones internas provocadas en las etapas anteriores de su procesado. De acuerdo a los mencionado el recocido debe realizar su calentamiento 20 o 40 C por encima de la temperatura critica superior Ac1 o Ac3 y as mismo su enfriamiento es efectuado en el horno a excepcin del recocido usado para homogenizar la pieza, la cual luego de permanecer en el horno hasta los 650 C es retirado y puesto al aire libre. El material a recocer se traslada sobre un tablero mvil a travs de una cmara de gran longitud con un gradiente (diferencia gradual) de temperaturas cuidadosamente fijado, desde un valor inicial justo por debajo del punto de ablandado hasta la temperatura ambiente en el extremo final. El tiempo de recocido, , vara mucho segn el espesor de cada pieza.

El recocido es necesario como paso intermedio en procesos de manipulacin de metales, como la fabricacin de alambre o el estampado en latn, para recuperar la ductilidad que el metal a tratar pierde debido al endurecimiento producido durante la operacin de modelado, y para obtener los ms bajos valores de resistencia a la deformacin. Tipos de Recocido: Existen diferentes tipos de tratamientos trmicos de recocido aplicados a los aceros, entre los cuales destacan: Recocido Completo, Recocido de homogenizacin, Recocido de Regeneracin, Recocido Contra Acritud, Recocido Estabilizacin, Recocido Globular, Recocido Isotrmico. 2.3.1.- Recocido de Homogeneizacin. Este tipo de recocido tiene por objeto destruir la heterogeneidad qumica de la masa de un metal o aleacin, producida por una solidificacin defectuosa. Se realiza a temperaturas relativamente elevadas, cercanas a la de fusin ( 500 C), y este es aplicado principalmente a las aleaciones de metales no frreos propensos a segregacin. 2.3.2.- Recocido de Regeneracin: Tiene por objeto destruir la dureza anormal producida en una aleacin por enfriamiento rpido o voluntario (temple). Se realiza a temperaturas elevadas, aunque en general, inferiores a la de la homogeneizacin, y se aplican exclusivamente a las aleaciones templeables; es decir a la endurecida por enfriamiento rpido. El recocido de regeneracin se utiliza para los aceros que presentan efectos de fatiga debido al trabajo que realizan determinadas piezas en el conjunto de las mquinas; buscando a travs de l afinar el grano de las piezas. 2.3.3.- Recocido Contra Acritud. El recocido contra acritud se aplica a los aceros que han sido deformados en fro; cuyo fin primordial es eliminar el endurecimiento provocado en el material con el uso de una temperatura muy poco superiores a la de recristalizacin ( 300 y 400C), Este recocido es aplicable a todos los metales y aleaciones endurecidos por deformacin en fro. Mediante el uso de este tratamiento es posible la recuperacin de muchas de las propiedades iniciales del material. 2.3.4.- Recocido de Estabilizacin. El recocido de estabilizacin tiene por objeto eliminar las tensiones internas de las piezas forjadas o trabajadas en fro(su mecanizacin o moldeos complicados). Se realiza a temperaturas comprendidas entre los 100 y 200 C, durante tiempo muy prolongados que pueden alcanzar hasta 100 horas, es aplicable a todos los tipo de metales y aleaciones existentes. 2.3.5.- temperatura de recocido: Para muchos fines se especifica que el acero sea enfriado en el orno desde la temperatura e recocido. En la tabla 3. Se dan las temperaturas y la dureza brinell asociadas, en aceros al carbono durante un recosido sencillo, mientras que en la tabla 4 indica las temperaturas y las durezas para aceros aleados. Temperaturas y ciclos de enfriamiento recomendados para obtener recocidos completo de piezas de forja pequeas de aceros al carbono. Acero SAE 1060 Temperatura de recocido 790 a 845 C Ciclo de recocido 790 a 650 C Dureza brinell 156 a 217

2.3.6.- recocido para maquinabilidad: Las estructuras ptimas para maquinar aceros de diferentes contenidos de carbono son los siguientes.

% de carbono 0.06 a 0.20 0.20 a 0.30 0.30 a 0.40 0.40 a 0.60 0.60 a 0.80

Estructura optima Estructura de laminacin. Hasta 75 mm d dimetro: normalizado; mas de 75 mm: laminada Recocida para dar perlita gruesa y un mnimo de ferrita. Perlita laminado grueso a carburos esferoidizado. 100% de carburos esferoidizados finos y gruesos

2.3.7 Recocidos para aceros forjados: En muchas piezas de forja es posible desarrollar una estructura conveniente para un maquinado posterior transfiriendo directamente las piezas forjadas desde la operacin de forja a un orno calentado a la temperatura de transformacin conveniente mantenindolas all durante el tiempo necesario para permitir que toda la austenita se transforme, y luego enfrindolas en el aire. En esta operacin la temperatura de austenizacin efectiva es la temperatura de terminacin del forjado y no la temperatura del horno. Si la forma de las piezas es sencilla se puede esperar una estructura uniforme. Sin embargo, en piezas forjadas de formas irregulares, donde algunas partes terminaran ms fras que otras, la estructura no es uniforme. Las piezas forjadas transformadas a partir de la temperatura de forja, especialmente las de alto contenido de carbono, sern mas duras que las piezas de forjas recocidas por el procedimiento habitual.

3.CURVA DE TEMPLABILIDAD

Debido a que se busca aumentar el porcentaje de martensita y de dureza en la misma velocidad de tiempo, se observa que el acero 1040 es el que ms tiene que aumentar estos valores, por lo tanto requiere un medio de temple ms agresivo. Y como el 4340 es el que menos tiene que aumentar estos valores, requiere un medio de temple menos agresivo.

You might also like

- Tabla Aceros SaeDocument5 pagesTabla Aceros SaeNico Grabich100% (9)

- Procesos de Fabricacion IDocument4 pagesProcesos de Fabricacion IAdolfo PintoNo ratings yet

- RecocidoDocument40 pagesRecocidoAlberto Carranza100% (1)

- TesisDocument162 pagesTesissaint1386No ratings yet

- Desarrollo de Un Sistema de Entrenamiento de Operadores de PlantaDocument180 pagesDesarrollo de Un Sistema de Entrenamiento de Operadores de PlantaMobileDickNo ratings yet

- Tratamientos térmicos: Recocido, Temple y RevenidoDocument2 pagesTratamientos térmicos: Recocido, Temple y RevenidoYassif Canche50% (2)

- SecadoDocument40 pagesSecadoyara06100% (2)

- Horno de crisol: definición, tipos, partes y funcionamientoDocument10 pagesHorno de crisol: definición, tipos, partes y funcionamientoAyr TonNo ratings yet

- Sistema de Producción Por ProcesosDocument3 pagesSistema de Producción Por ProcesosraquelNo ratings yet

- AcuariosDocument25 pagesAcuariosMauricio CampuzanoNo ratings yet

- La Metalurgia Del AluminioDocument8 pagesLa Metalurgia Del AluminioBrenda BauttaNo ratings yet

- Tratamientos Térmicos Del AceroDocument11 pagesTratamientos Térmicos Del AceroAbel Chavez Cervantes100% (2)

- FundicionDocument5 pagesFundicionAmali Chura MamaniNo ratings yet

- Determinación de la capacidad real de un pasteurizador y su gasto de agua de enfriamientoDocument64 pagesDeterminación de la capacidad real de un pasteurizador y su gasto de agua de enfriamientoAndres Felipe Mendoza ObandoNo ratings yet

- Tratamientos Termicos Investigacion PDFDocument7 pagesTratamientos Termicos Investigacion PDFjosimar trujillo avilaNo ratings yet

- Hoja Tecnica224Document3 pagesHoja Tecnica224Saulo JesusNo ratings yet

- Gestion de Inventarios Con Demanda DependienteDocument21 pagesGestion de Inventarios Con Demanda DependienteAlejandro Barcenas0% (1)

- Anteproyecto Tren de LaminacionDocument8 pagesAnteproyecto Tren de LaminacionJosé Vicente Rodriguez100% (1)

- Culturas mesoamericanas: Infografía de 8 civilizaciones antiguasDocument10 pagesCulturas mesoamericanas: Infografía de 8 civilizaciones antiguasYuritzy HRNo ratings yet

- Forjado de un cincel AISI 1045Document6 pagesForjado de un cincel AISI 1045Irving Barrientos ValenciaNo ratings yet

- CHECK LIST Diario Del RefrigeradorDocument3 pagesCHECK LIST Diario Del RefrigeradorOscar Alejandro Diaz LisboaNo ratings yet

- Extracción L-LDocument57 pagesExtracción L-LJohann ChorenNo ratings yet

- Tanque 200L acero inoxidable farmacéuticaDocument5 pagesTanque 200L acero inoxidable farmacéuticaFernando TejerinaNo ratings yet

- Tesis TurbomaquinariaDocument146 pagesTesis Turbomaquinariabeidyam25No ratings yet

- Diagrama de Procesos - Elaboración Jugo de Manzana PDFDocument1 pageDiagrama de Procesos - Elaboración Jugo de Manzana PDFSergio CepedaNo ratings yet

- Horno BofDocument11 pagesHorno BofJuan ramos Sánchez0% (1)

- Diagnostico de Seguridad y Salud en Trabajo Quesos GuapurutuDocument24 pagesDiagnostico de Seguridad y Salud en Trabajo Quesos GuapurutuCarlos Alberto Choque VasquezNo ratings yet

- Proyecto de Secador de YucaDocument144 pagesProyecto de Secador de Yucageovani lozanoNo ratings yet

- ALINEACIONDocument10 pagesALINEACIONHUGIIN JUAREZNo ratings yet

- Laboratorio 5 Aisi 1035 y D6Document14 pagesLaboratorio 5 Aisi 1035 y D6Daniel LoyolaNo ratings yet

- Tecnologia Mecanica IiDocument123 pagesTecnologia Mecanica IiSolange Sotez GomezNo ratings yet

- Ensayo de ContinuidadDocument10 pagesEnsayo de ContinuidadKevin JavierNo ratings yet

- Clasificacion de Los Secadores Según Su TipoDocument4 pagesClasificacion de Los Secadores Según Su TipoEdwin Melendez GonzalezNo ratings yet

- Fabricación de MoldesDocument8 pagesFabricación de MoldesCarlos PaucarNo ratings yet

- Investigar Los Conceptos Fundamentales Del Tratamiento TérmicoDocument3 pagesInvestigar Los Conceptos Fundamentales Del Tratamiento TérmicoRamiro alexis gacia lopezNo ratings yet

- Dossier CosinaDocument10 pagesDossier CosinazamerNo ratings yet

- Corrosion en Bombas TrabajoDocument27 pagesCorrosion en Bombas TrabajoVictor Ayala AndarciaNo ratings yet

- Peroxidos OrganicosDocument74 pagesPeroxidos OrganicosJean Carlos NoriegaNo ratings yet

- SecadoresDocument11 pagesSecadoresCarolina Espitia SolanoNo ratings yet

- Ciencia e Ingeniería de Materiales-Conceptos de Metalurgia FísicaDocument13 pagesCiencia e Ingeniería de Materiales-Conceptos de Metalurgia FísicaDanielAlamoNo ratings yet

- Industria 4.0 - Introduccion A La ProgramacionDocument72 pagesIndustria 4.0 - Introduccion A La ProgramacionDario Ochoa ManjarresNo ratings yet

- Tarea 4 AleacionesDocument13 pagesTarea 4 AleacionesSebastián LNo ratings yet

- Proyecto de Pectina de Cáscara de Naranja Residual FinalDocument18 pagesProyecto de Pectina de Cáscara de Naranja Residual FinalEdgar Buelna0% (1)

- BMS Burner Management SystemDocument3 pagesBMS Burner Management SystemDiego Felices PeraltaNo ratings yet

- Manual-1372 ES V4.0 010416 PDFDocument62 pagesManual-1372 ES V4.0 010416 PDFJorge Gerardo Riascos QuiñonesNo ratings yet

- Practica TepacheDocument5 pagesPractica TepacheDaniel CorreaNo ratings yet

- Optimizacion Tiempo Mantenimiento Digestores y Su Costo CVG BauxilumDocument154 pagesOptimizacion Tiempo Mantenimiento Digestores y Su Costo CVG BauxilumAndres Alejo OlleroNo ratings yet

- Construcción planta calcinación coque petróleoDocument15 pagesConstrucción planta calcinación coque petróleoomarucvNo ratings yet

- TRAZABILIDADDocument18 pagesTRAZABILIDADjaminlo0% (1)

- Reporte de La Visita A La Cervecería Corona de GuadalajaraDocument4 pagesReporte de La Visita A La Cervecería Corona de GuadalajaraCristian Rua100% (3)

- Los materiales aglomerantes: clasificación y propiedades principalesDocument21 pagesLos materiales aglomerantes: clasificación y propiedades principalesIlasak Hisahito100% (1)

- UTES 30789a.v1Document12 pagesUTES 30789a.v1Elton Lomboni100% (2)

- Practica 2 Secador de TamborDocument5 pagesPractica 2 Secador de TambordonaldNo ratings yet

- TERMOPARESDocument7 pagesTERMOPARESGabriela ColosettiNo ratings yet

- Tesis FinalDocument110 pagesTesis FinalChristian DavidNo ratings yet

- Instrumentos de Control AutomaticoDocument50 pagesInstrumentos de Control AutomaticoPao ArtosNo ratings yet

- Tarea #2 Tratamientos Térmicos Del AceroDocument5 pagesTarea #2 Tratamientos Térmicos Del AceroVictor Antonio Sanchez QuirogaNo ratings yet

- Tacho Continuo VerticalDocument106 pagesTacho Continuo VerticalRonald Figo Torres EcheNo ratings yet

- Práctica No. 1 Elaboración de Una Lista de Productos Que Cumplen Con Las NOM y NMXDocument10 pagesPráctica No. 1 Elaboración de Una Lista de Productos Que Cumplen Con Las NOM y NMXAlejandra HinojosNo ratings yet

- Mantenimiento preventivo sierra cintaDocument4 pagesMantenimiento preventivo sierra cintaJair AlejandroNo ratings yet

- Irb 140Document52 pagesIrb 140Jasón De Elea0% (1)

- Tratamiento térmico normalizadoDocument5 pagesTratamiento térmico normalizadolen kagamineNo ratings yet

- Mecanica TrabajoDocument6 pagesMecanica TrabajoElizabeth V RevollobustinzaNo ratings yet

- Ley Penal Del Ambiente 2012 NuevaDocument25 pagesLey Penal Del Ambiente 2012 NuevaLourdes HR100% (2)

- Modelo de AdnDocument1 pageModelo de AdnTeresa Di PaoloNo ratings yet

- Iso 19011 WordDocument40 pagesIso 19011 WordCustodioCastillo100% (1)

- Volcanes SeminarioDocument2 pagesVolcanes SeminarioTeresa Di PaoloNo ratings yet

- Practica 2Document3 pagesPractica 2Teresa Di PaoloNo ratings yet

- Desarrollo Embrionario de EquinodermosDocument12 pagesDesarrollo Embrionario de EquinodermosTeresa Di Paolo100% (2)

- Endurecimiento Por DeformaciónDocument19 pagesEndurecimiento Por DeformaciónPaulina DelgadoNo ratings yet

- Actividad Fundamental de Tratamientos TérmicosDocument6 pagesActividad Fundamental de Tratamientos TérmicosvictorNo ratings yet

- Ajuste Montaje Verificacion y Control de Maquinas - Parte I 2 2 PDFDocument22 pagesAjuste Montaje Verificacion y Control de Maquinas - Parte I 2 2 PDFMayumi CastilloNo ratings yet

- Trabajo en Frio y Recocido.Document8 pagesTrabajo en Frio y Recocido.carlos caizaNo ratings yet

- El Cobre y Sus Aleaciones (Tratamiento Termico)Document6 pagesEl Cobre y Sus Aleaciones (Tratamiento Termico)joharNo ratings yet

- Curva T.T FumasaDocument1 pageCurva T.T Fumasajhonatan_osoresmNo ratings yet

- Cálculos de Caídas de Tensión. CONDUCTIVIDAD DE CU Y ALDocument4 pagesCálculos de Caídas de Tensión. CONDUCTIVIDAD DE CU Y ALcavasqueNo ratings yet

- TRATAMIENTOS TÉRMICOS - Recocidos de AblandamientoDocument13 pagesTRATAMIENTOS TÉRMICOS - Recocidos de Ablandamientocamilo francoNo ratings yet

- Sustentacion - RECOCIDO CONTRA ACRITUD 2021-2Document3 pagesSustentacion - RECOCIDO CONTRA ACRITUD 2021-2PIERO ALDO SIMBRON SANCHEZNo ratings yet

- Tema 4. Fundamentos Del Formado de MetalDocument112 pagesTema 4. Fundamentos Del Formado de MetalBel CoroNo ratings yet

- Tratamientos térmicos y termoquímicos de materialesDocument48 pagesTratamientos térmicos y termoquímicos de materialesAlexis HernandezNo ratings yet

- Cuestionario (Recocido Contra La Acritud)Document3 pagesCuestionario (Recocido Contra La Acritud)MartinNo ratings yet

- Recocido de acero: objetivos, introducción y procedimientoDocument3 pagesRecocido de acero: objetivos, introducción y procedimientoJaime Alfonso Gonzalez VivasNo ratings yet

- 2020-1 EP CuestionarioDocument8 pages2020-1 EP CuestionarioFrankMarkoCastañedaMalpartidaNo ratings yet

- 9° Recocido Del AceroDocument13 pages9° Recocido Del AceroPabloNúñez-MelgarLeón100% (1)

- Trat Termofisico Del AceroDocument47 pagesTrat Termofisico Del Aceroerick valverdeNo ratings yet

- T4 Tratamientos AceroDocument4 pagesT4 Tratamientos AceroAngelo Causa AyalaNo ratings yet

- Proceso de Obtención Del HierroDocument82 pagesProceso de Obtención Del HierroGonzalo Lagunes75% (8)

- Informe Tratamientos TermicosDocument10 pagesInforme Tratamientos TermicosWerner Vega AscuňaNo ratings yet

- UNIDAD IV - Modificación A La Estructura Cristalina.Document6 pagesUNIDAD IV - Modificación A La Estructura Cristalina.Fernando Rosales OleaNo ratings yet

- Acero 1045 características y aplicacionesDocument17 pagesAcero 1045 características y aplicacionesOscar Fabian MayorgaNo ratings yet

- Estructuras 5Document130 pagesEstructuras 5JuanNo ratings yet

- Recuperacion Recristalizacion y Crecimiento de Grano UNSDocument44 pagesRecuperacion Recristalizacion y Crecimiento de Grano UNSMarcos Oliverth Zúñiga ZapataNo ratings yet

- Tratamientos TermicosDocument13 pagesTratamientos TermicosrrNo ratings yet

- Laminado 9C-21 Procesos de Manufactura ScheyDocument5 pagesLaminado 9C-21 Procesos de Manufactura ScheyJorge David Eljaik T.100% (1)

- RevenidoDocument11 pagesRevenidoFERNANDO PARODI VALENCIANo ratings yet

- Tratamientos Termicos Más UsadosDocument77 pagesTratamientos Termicos Más UsadosLaboratorios Umg IngenieriaNo ratings yet