Professional Documents

Culture Documents

Tipos de Soldadura

Uploaded by

Marcos SantiagoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tipos de Soldadura

Uploaded by

Marcos SantiagoCopyright:

Available Formats

Captulo 14

Conexiones soldadas

14.1 GENERALIDADES

La soldadura es un proceso en el que se unen partes metlicas mediante el calentamiento de sus superficies a un estado plstico, permitiendo que las partes fluyan y se unan con o sin la adicin de otro metal fundido. Resulta imposible determinar exactamente cundo se origin la soldadura, pero sucedi hace varios miles de aos. El arte de trabajar metales, incluyendo la soldadura, fue un arte en la antigua Grecia desde hace por lo menos tres mil aos, pero la soldadura se haba practicado, sin duda alguna, durante muchos siglos antes de aquellos das. La soldadura antigua era probablemente un proceso de forja en el que los metales eran calentados a cierta temperatura (no a la de fusin) y unidos a golpe de martillo. Aunque la soldadura moderna existe desde hace bastantes aos, es hasta en las ltimas dcadas que ha adquirido gran importancia en la ingeniera estructural. La adopcin de la soldadura estructural fue muy lenta durante varias dcadas, porque muchos ingenieros pensaban que tena dos grandes desventajas 1) que tena poca resistencia a la fatiga en comparacin con las conexiones atornilladas o remachadas y 2) que era imposible asegurar una alta calidad de soldadura si no se contaba con una inspeccin irracionalmente amplia y costosa. Estas apreciaciones negativas persistieron durante muchos aos, aunque las pruebas parecan indicar que ninguna de las razones era vlida. Haciendo caso omiso de la validez de los temores mencionados, stas se mantuvieron en todos los rdenes e indudablemente retardaron el uso de la soldadura, en particular en los puentes carreteros y en mayor escala en los puentes ferroviarios. En la actualidad, la mayora de los ingenieros aceptan que las juntas soldadas tienen una resistencia considerable a la fatiga. Tambin se admite qu las reglas que gobiernan la calificacin de los soldadores, las mejores tcnicas utilizadas y los requerimientos para la mano de obra de las especificaciones de la AWS (American Welding Society), hacen de la inspeccin de la soldadura un problema menos difcil. Adems, la qumica de los aceros manufacturados actualmente est especialmente formulada para mejorar su soldabilidad. Como consecuencia,

431

432 14/Conexiones soldadas

Fabricacin de trabes armadas para un puente de la Autopista Connecticut. (Cortesa de Lincoln Electric Company.)

la soldadura se permite ahora en casi todos los trabajos estructurales, excepto en algunos puentes. Respecto al temor a la soldadura, es interesante considerar los barcos soldados; stos estn sujetos a cargas de impacto realmente severas y difciles de predecir, pero aun as los arquitectos navales usan con gran xito barcos totalmente soldados. Un planteamiento similar puede hacerse para los aeroplanos y los ingenieros en aeronutica que utilizan la soldadura. La adopcin de la soldadura estructural ha sido ms lenta en los puentes ferroviarios. Estos puentes estn indudablemente sujetos a cargas ms pesadas que los puentes carreteros, a mayores vibraciones y a ms inversiones de esfuerzos, pero, son stas condiciones de esfuerzos tan serias y tan difciles de predecir como aquellas en los barcos y aviones?

14.2 VENTAJAS DE LA SOLDADURA

Actualmente es posible aprovechar las grandes ventajas que la soldadura ofrece, ya que los temores de fatiga e inspeccin se han eliminado casi por completo. Algunas de las muchas ventajas de la soldadura, se presentan en los prrafos siguientes: 1. Para la mayora de la gente, la primera ventaja est en el rea de la economa, porque el uso de la soldadura permite grandes ahorros en el peso del acero utilizado. Las estructuras soldadas permiten eliminar un gran porcentaje de las placas de unin y de empalme, tan necesarias en las estructuras remachadas o atornilladas, as como la eliminacin de las cabezas de remaches o tornillos. En algunas estructuras de puente es posible ahorrar hasta un 15% o ms del peso de acero con el uso de soldadura.

14.3 Sociedad americana de soldadura 433

2. La soldadura tiene una zona de aplicacin mucho mayor que los remaches o los tornillos. Considere una columna de tubo de acero y las dificultades para conectarla a los otros miembros de acero, con remaches o tornillos. Una conexin remachada o atornillada puede resultar virtualmente imposible, pero una conexin soldada presentar pocas dificultades. El lector puede apreciar muchas otras situaciones similares, donde la soldadura tiene decidida ventaja. 3. Las estructuras soldadas son ms rgidas, porque los miembros por lo general estn soldados directamente uno a otro. Las conexiones con remaches o tornillos, se realizan a menudo a travs de ngulos de conexin o placas que se deforman debido a la transferencia de carga, haciendo ms flexible la estructura completa. Por otra parte, la mayor rigidez puede ser una desventaja donde se necesiten conexiones de extremo simples con baja resistencia a los momentos. En tal caso, el calculista debe tener cuidado de especificar el tipo de junta. 4. El proceso de fiisionar las partes por unir, hace a las estructuras realmente continuas. Esto se traduce en la construccin de una sola pieza y puesto que las juntas soldadas son tan fuertes o ms que el metal base, no debe haber limitaciones a las uniones. Esta ventaja de la continuidad ha permitido la ereccin de un sin fin de estructuras de acero estticamente indeterminadas, esbeltas y agraciadas, en todo el mundo. Algunos de los ms prominentes defensores de la soldadura se han referido a las estructuras remachadas y atornilladas, con sus pesadas placas y gran nmero de remaches o tornillos, semejantes a tanques o carros blindados, al compararlas con las limpias y suaves lneas de las estructuras soldadas. La ilustracin grfica de esta ventaja, la tiene el lector si compara las conexiones resistentes a momento, de la figura 15.5. 5. Resulta ms fcil realizar cambios en el diseo y corregir errores durante el montaje (y a menor costo), si se usa soldadura. En relacin con esta ventaja se tiene el caso de las reparaciones realizadas con soldadura en equipo militar en condiciones de batalla durante las dcadas pasadas. 6. Otro detalle que a menudo es importante es lo silencioso que resulta soldar. Imagnese la importancia de este hecho cuando se trabaja cerca de hospitales o escuelas, o cuando se realizan adiciones a edificios existentes. Cualquiera que tenga un odo cercano a lo normal, que haya intentado trabajar en una oficina a pocos cientos de pie de un trabajo de remachado, dar testimonio de esta ventaja. 7. Se usan menos piezas y, como resultado, se ahorra tiempo en detalle, fabricacin y montaje de la obra.

14.3 SOCIEDAD AMERICANA DE SOLDADURA

El Cdigo de soldadura estructurad de la Sociedad Americana de soldadura es el estndar generalmente reconocido para soldar en ios Estados Unidos. Las especificaciones LRFD establecen claramente que las normas del Cdigo AWS son aplicables bajo las especificaciones LRFD con unas cuantas excepciones menores que se encuentran enlistadas en la especificacin J2. Tanto las especificaciones AWS como la AASHTO cubren estructuras cargadas dinmicamente. Sin embargo, las especificaciones AWS se usan para

434 14/Conexiones soldadas

el diseo de edificios sometidos a cargas dinmicas a menos que los documentos contractuales establezcan otra cosa.

14.4 TIPOS DE SOLDADURA

Aunque se dispone tanto de soldadura con gas como con arco, casi toda la soldadura estructural es de arco. En 1801, Sir Humphry Davy descubri cmo crear un arco elctrico al acercar dos terminales de un circuito elctrico de voltaje relativamente alto. Aunque por lo general se le da crdito por el descubrimiento de la soldadura moderna, en realidad pasaron muchos aos, antes de que la soldadura se efectuara con el arco elctrico. (Su trabajo fue de la mayor importancia para el mundo estructural moderno, pero es interesante saber que mucha gente opina que su mayor descubrimiento no fue el arco elctrico, sino ms bien un asistente de laboratorio cuyo nombre era Michael Fara- day.) Varios europeas idearon soldaduras de uno u otro tipo en la dcada de 1880 con el arco elctrico, mientras que en Estados Unidos la primera patente para soldadura de arco fue expedida a favor de Charles Coffin, de Detroit, en 1889.1 Las figuras qu^ siguen en este captulo muestran la necesidad de proporcionar metal de aportacin a las juntas que se sueldan, para lograr una conexin satisfactoria. En la soldadura de arco elctrico, la barra metlica que se usa, denominada electrodo, se funde dentro de la junta a medida que sta se realiza. Cuando se usa soldadura por gas, es necesario introducir una barra metlica conocida como llenador o barra de soldar. En la soldadura por gas, en la boquilla de un maneral o soplete, ya sea manejado por el soldador o por una mquina automtica, se quema una mezcla de oxgeno con algn tipo adecuado de gas combustible; el gas que se utiliza comnmente en soldadura estructural, es acetileno, y el proceso recibe el nombre de soldadura oxiacetilnica. La flama producida puede utilizarse tanto para corte de metales como para soldar. La soldadura por gas es muy fcil de aprender y el equipo necesario para efectuarla es relativamente barato. Sin embargo, es un proceso algo lento comparado con algunos otros y normalmente se usa para trabajos de reparacin y mantenimiento y no para la fabricacin y montaje de grandes estructuras. En la soldadura por arco se forma un arco elctrico entre las piezas que se sueldan y el electrodo lo sostiene el operador con algn tipo de maneral o una mquina automtica. El arco es una chispa continua, entre el electrodo y las piezas que se sueldan, provocando la fusin. La resistencia del aire o gas entre el electrodo y las piezas que se sueldan, convierte la energa elctrica en calor. Se produce en el arco una temperatura que flucta entre los 6 000 y 10 000 F (3 200 y 5 500 C). A medida que el extremo del electrodo se funde, se forman pequeas gotitas o globulitos de metal fundido, que son forzadas por el arco hacia las piezas por unir, penetrando en el metal fundido para formar la soldadura. El grado de penetracin puede controlarse con precisin por la corriente consumida. Puesto que las gotitas fundidas de los electrodos, en realidad son impulsadas a la soldadura, la soldadura de arco puede usarse con xito en trabajos en lo alto. El acero fundido en estado lquido puede contener una cantidad muy grande de gases en solucin, y si no hay proteccin contra el aire circundante, aqul puede combinarse qumicamente con el oxgeno y el nitrgeno. Despus de enfriarse, las soldaduras quedarn relativamente porosas debido a pequeas bolsas formadas por los gases. Esas soldaduras

Lincoln Electric Company, Procedure Handbook of Are Welding Design and Practice, 1 la. ed., 1957, parte I.

14.4 Tipos de soldadura 435

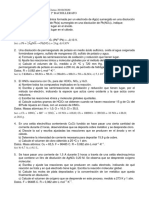

son relativamente quebradizas y tienen mucha menor resistencia a la corrosin. Una soldadura debe protegerse utilizando un electrodo recubierto con ciertos compuestos minerales. El arco elctrico hace que el recubrimiento se funda, creando un gas inerte o vapor alrededor del rea que se suelda. El vapor acta como un protector alrededor del metal fundido y lo protege de quedar en contacto directo con el aire circundante. Tambin deposita escoria en el metal fundido, que tiene menor densidad que el metal base y sale a la superficie, protegiendo a la soldadura del aire mientras se enfra. Despus del enfriamiento, la escoria puede removerse fcilmente con una piqueta, o con un cepillo de alambre (esa remocin es indispensable antes de la aplicacin de la pintura o de otra capa de soldadura). En la figura 14.1, se muestran los elementos del proceso de soldadura por arco protegido. Este esquema se tom del Procedure Hand- book of Are Welding Design & Practice (Manual de procedimientos para el diseo y prctica de la soldadura por arco), publicado por la Lincoln Electric Company. Soldadura de arco metlico protegido se abrevia aqu como SMAW. El tipo de electrodo usado es muy importante, y afecta decididamente las propiedades de la soldadura tales como resistencia, ductilidad y resistencia a la corrosin. Se fabrican un buen nmero de diferentes tipos de electrodos, y el tipo por utilizar en cierto trabajo depende del tipo de metal que se suelda, la cantidad de material que se necesita depositar, la posicin del trabajo, etc. Los electrodos se dividen en dos clases generales: los electrodos con recubrimiento ligero y los electrodos con recubrimiento pesado.

Electrodo

Figura 14.1 Elementos del proceso de soldadura de arco metlico protegido (SMAW)

436 14/Conexiones soldadas

Soldadura por arco metlico protegido (SMAW) y electrodo justo antes de comenzar un arco por soldadura de flete entre el ngulo y el alma de la viga (Cortesa del American Institute of Steel Construction, Inc.).

Los electrodos con recubrimiento pesado se utilizan normalmente en la soldadura estructural, porque al fundirse sus recubrimientos se produce una proteccin de vaporo atmsfera muy satisfactoria alrededor del trabajo, as como escoria de proteccin. Las soldaduras resultantes son ms fuertes, ms resistentes a la corrosin y ms dctiles que las realizadas con electrodos con recubrimiento ligero. Cuando se usan electrodos con recubrimiento ligero, no se intenta prevenir la oxidacin y no se forma escoria. Los electrodos se recubren ligeramente con algn estabilizador qumico del arco, tal como la cal. La soldadura por arco sumergido (SAW) es un proceso automtico en el que el arco est cubierto por un montculo de material granular fundible y queda entonces oculto a la vista. Un electrodo metlico desnudo es alimentado desde un carrete, es fundido y depositado como material de relleno. El electrodo, la fuente de potencia y una tolva de fundente estn unidos a un bastidor que se coloca sobre rodillos y se mueve a cierta velocidad conforme se forma el cordn de soldadura. Las soldaduras SAW se hacen rpida y eficientemente y son de alta calidad, exhibiendo alta resistencia al impacto, alta resistencia a la corrosin y buena ductilidad. Adems, ellas proporcionan penetracin ms profunda por lo que el rea efectiva para resistir cargas es mayor. Un gran porcentaje de las soldaduras hechas para estructuras de puentes es SAW. Si se usa un solo electrodo, el tamao de la soldadura obtenida con un solo pase es limitado. Sin embargo, pueden usarse electrodos mltiples, lo que permite soldaduras mucho mayores.

14.5 Soldaduras precalificadas 437

Soldadura por arco sumergido (SAW) (Cortesa del American Institute of Steel Construction, Inc.).

Las soldaduras hechas con el proceso SAW (automtico o semiautomtico) son consistentemente de alta calidad y son muy adecuadas para cordones largos de soldadura. Una desventaja es que el trabajo debe posicionarse para un soldado casi plano u horizontal. Otro tipo de soldadura es la soldadura de arco con ncleo fundente (FCAW). En este proceso un tubo de acero lleno de fundente es alimentado continuamente desde un carrete. Con el fndete se forman una proteccin de gas y escoria. La especificacin 4.14 de la AWS proporciona tamaos lmite para los dimetros de los electrodos y para los tamaos de las soldaduras, as como otros requisitos relativos a los procedimientos de soldado.

14.5 SOLDADURAS PRECALIFICADAS

La AWS acepta cuatro procesos de soldar como precalificados. La palabra precalifi- cada se usa aqu para significar que los procesos son aceptables sin necesidad de pruebas ulteriores sobre su adecuabilidad por medio de procedimientos de calificacin. Queremos decir que, con base en muchos aos de experiencia, el metal de aportacin con las propiedades deseadas puede depositarse si el trabajo se efecta de acuerdo con los requisitos del Cdigo de soldadura Estructural del AWS. Los procesos aceptados por la especificacin 1.3.1 del AWS son 1) soldadura por arco metlico protegido (SMAW), 2) soldadura por arco sumergido (SAW), 3) soldadura de arco metlico con gas (GMAW), y 4) soldadura de arco con ncleo fundente (FCAW). El proceso SMAW es el proceso usual usando para soldadura manual, mientras que los otros tres son usual- mente automticos o semiautomticos.

14.6 INSPECCIN DE LAS SOLDADURAS

Para asegurarse de una buena soldadura en un trabajo determinado, deben seguirse tres pasos: 1) establecer buenos procedimientos de soldadura, 2) usar soldadores calificados, y 3) emplear inspectores competentes en el taller y en la obra.

438 14/Conexiones soldadas

Cuando se siguen los procedimientos establecidos por la AWS y el AISC para soldaduras y cuando se utilizan los servicios de buenos soldadores, que previamente hayan demostrado su habilidad, es seguro que se obtendrn buenos resultados; sin embargo, la seguridad absoluta slo se tendr cuando se utilicen inspectores capaces y calificados. Para lograr una buena soldadura existe una serie de factores entre los que pueden mencionarse la seleccin apropiada de electrodos, corriente y voltaje; propiedades del metal base y de aportacin; posicin de la soldadura. La prctica usual en los trabajos grandes es emplear soldadores que tienen certificados que muestran sus calificaciones. Adems, no es mala prctica que cada soldador ponga una marca de identificacin en cada una de sus soldaduras, de modo que las personas que muy a menudo realizan un mal trabajo puedan ser localizadas. Esta prctica probablemente mejore la calidad general del trabajo realizado.

Soldadora Lincoln ML-3 sobre tractor de propulsin propia, sin rieles, deposita un cordn de soldadura de | pulg entre alma y patn a una velocidad de 28 pulg/min. (Cortesa de Lincoln Electric Company.)

Inspeccin Visual Otro factor que ayudar a los soldadores a realizar un mejor trabajo, es justamente la presencia de un inspector que ellos consideren que sabr apreciar un buen trabajo cuando lo vea. Para hacer de un hombre un buen inspector, es conveniente que l mismo haya soldado y que haya dedicado bastante tiempo a observar el trabajo de buenos soldadores. A partir de esta experiencia, l ser capaz de saber si un soldador est logrando la fusin y penetracin satisfactorias. Tambin debe reconocer buenas soldaduras en su forma, dimensiones y apariencia general. Por ejemplo, el metal en una buena soldadura se aproximar a su color original despus de enfriarse. Si se ha calentado demasiado, tendr un tono mohoso o

apariencia rojiza. Puede utilizar diversas escalas y escantillones para verificar las dimensiones y formas de la soldadura. La inspeccin visual de un hombre capaz, probablemente dar una buena indicacin de la calidad de las soldaduras, pero no es una fuente de informacin perfecta por lo que hace a la condicin interior de la soldadura. Es seguramente el mtodo de inspeccin ms econmico y es particularmente til para soldaduras de un solo pase. Sin embargo, este mtodo es slo bueno para detectar imperfecciones superficiales. Existen diversos mtodos para determinar la calidad interna o sanidad de una soldadura. Estos mtodos incluyen: tinturas penetrantes y partculas magnticas, ensayos con ultrasonido y procedimientos radiogrficos, los cuales permiten descubrir defectos internos tales como porosidades, faltas de fusin o presencia de escorias. Lquidos Penetrantes Diversos tipos de tinturas pueden extenderse sobre las superficies de soldadura; estos lquidos penetrarn en cualquier defecto como grietas que se encuentren en la supericie y sean poco visibles; despus de que la tintura ha penetrado en las grietas, se limpia el exceso de sta y se aplica un polvo absorbente, el cual har que la tintura salga a la superficie y revelar la existencia de la grieta, delinendola en forma visible al ojo humano. Una variante de este mtodo consiste en usar un lquido fluorescente, que una vez absorbido se hace brillantemente visible bajo el examen con luz negra.2 Este mtodo nos permite detectar grietas abiertas a la superficie igual que la inspeccin visual. Partculas Magnticas En este proceso, la soldadura por inspeccionar se magnetiza elctricamente, los bordes de las grietas superficiales o cercanas a la superficie se vuelven polos magnticos (norte y sur a cada lado de la grieta) y si se esparce polvo seco de hierro o un lquido con polvo en suspensin, el fantasma magntico es tal que queda detectada la ubicacin, forma y aun tamao de la grieta. Slo grietas, costuras, inclusiones, etc., aproximadamente a pulg de la superficie pueden localizarse por este mtodo. La desventaja del mtodo es que en caso de una soldadura realizada con cordones mltiples, el mtodo debe aplicarse para cada cordn. Prueba Ultrasnica En aos recientes, la industria del acero ha aplicado el ultrasonido a la manufactura del acero; si bien el equipo es costoso, el mtodo es bastante til tambin en la inspeccin de soldadura. Las ondas snicas se envan a travs del material que va a probarse y se reflejan desde el lado opuesto de ste; la onda reflejada se detecta en un tubo de rayos catdicos; los defectos en la soldadura afectan el tiempo de transmisin del sonido y el operador puede leer el cuadro del tubo, localizar las fallas y conocer qu tan importantes son. La prueba ultrasnica puede usarse con xito para localizar discontinuidades en aceros al carbn y de baja aleacin, pero no funciona muy bien para algunos aceros con grano extremadamente grueso. Procedimientos Radiogrficos

14.6 Inspeccin de las soldaduras 439

James Hughes, "It's Superinspector", Steelways, 25, nm. 4, Nueva York: American Iron and Steel Institute, septiembre/octubre, 1969, pp.

19-21.

440 14/Conexiones soldadas

Los mtodos radiogrficos, que son ms costosos, pueden utilizarse para verificar soldaduras ocasionales en estructuras importantes. Mediante estas pruebas es posible realizar una buena estimacin del porcentaje de soldaduras malas en una estructura. El uso de mquinas de rayos-X porttiles, donde el acceso no es un problema y el uso de radio o cobalto radiactivo para tomar fotografas, son mtodos de prueba excelentes pero costosos. Resultan satisfactorios en soldaduras a tope (por ejemplo; soldadura de tuberas importantes de acero inoxidable en los proyectos de energa atmica) pero no son satisfactorios para soldaduras de filete, ya que las fotografas son difciles de interpretar. Una desventaja adicional de estos mtodos es el peligro de la radiactividad. Deben utilizarse procedimientos cuidadosos para proteger tanto a los tcnicos como a los trabajadores cercanos. En el trabajo de las construcciones normales, este peligro posiblemente requiera la inspeccin nocturna cuando slo unos pocos trabajadores se encuentran cerca del rea de inspeccin. (Por lo general se requerir una estructura muy grande o importante antes de que el uso extremadamente costoso del material radiactivo pueda justificarse.) Una conexin soldada, bien hecha, puede resultar mucho ms resistente (tal vezl j o 2 veces) que las partes conectadas. Como consecuencia, la resistencia real es mucho mayor que la requerida por las especificaciones. Las causas de esta resistencia adicional son las siguientes: los electrodos se fabrican con acero especial, el metal se funde elctricamente (tal como en la manufactura de los aceros de alta calidad) y la rapidez de enfriamiento es mayor. Por todo esto es poco probable que un soldador haga una soldadura con menor resistencia que la requerida por el diseo.

14.7 CLASIFICACIN DE LAS SOLDADURAS

Existen tres clasificaciones para las soldaduras, mismas que se describen en los siguientes prrafos; se basan en el tipo de soldadura realizada, posicin de las soldaduras y tipo de junta.

14.7 Clasificacin de las soldaduras 441

Tipo de soldadura Los dos tipos principales de soldaduras son las soldaduras defilete y de ranura. Existen adems las soldaduras de tapn y de muesca que no son comunes en el trabajo estructural. Estos cuatro tipos de soldadura se muestran en la figura 14.2. Las soldaduras de filete han demostrado ser ms dbiles que las soldaduras de ranura; sin embargo, la mayora de las conexiones estructurales se realizan con soldaduras de filete (aproximadamente el 80%). Cualquier persona que haya tenido experiencia en estructuras de acero entender el porqu las soldaduras de filete son ms comunes que las soldaduras de ranura. Las soldaduras de ranura se usan cuando los miembros que se conectan estn alineados en el mismo plano. Usarlas en cualquier situacin implicara un ensamble perfecto de los miembros por conectar, cosa que lamentablemente no sucede en la estructura comn y corriente. Muchos lectores han visto a los operarios tirando y golpeando miembros de acero para ponerlos en posicin. Cuando se pueden traslapar los miembros de acero, se permiten tolerancias mayores en el montaje, siendo las soldaduras de filete las que se utilizan. Sin embargo, las soldaduras de ranura son bastante comunes en muchas conexiones tales como los empalmes en columnas y las conexiones de patines de vigas a columnas, etc. Las soldaduras de ranura comprenden

a) Soldaduras de filete

or CRD neo

b) Soldadura de ranura de penetracin completa

} az} no

c) Soldadura de ranura de penetracin parcial Soldaduras

Soldadura de flete d) Soldaduras de muesca y tapn Figura

14.2 Cuatro tipos de soldaduras

estructurales.

12 14/Conexiones soldadas

enlistadas en la especificacin J2. Tanto las especificaciones AWS como la AASHTO cubren estructuras cargadas dinmicamente. Sin embargo, las especificaciones AWS se usan para el diseo de edificios sometidos a cargas dinmicas a menos que los documentos contractuales establezcan otra cosa.

14.4 TIPOS DE SOLDADURA

Aunque se dispone tanto de soldadura con gas como con arco, casi toda la soldadura estructural es de arco. En 1801, Sir Humphry Davy descubri cmo crear un arco elctrico al acercar dos terminales de un circuito elctrico de voltaje relativamente alto. Aunque por lo general se le da crdito por el descubrimiento de la soldadura moderna, en realidad pasaron muchos aos, antes de que la soldadura se efectuara con el arco elctrico. (Su trabajo fue de la mayor importancia para el mundo estructural moderno, pero es interesante saber que mucha gente opina que su mayor descubrimiento no fue el arco elctrico, sino ms bien un asistente de laboratorio cuyo nombre era Michael Fara- day.) Varios europeas idearon soldaduras de uno u otro tipo en la dcada de 1880 con el arco elctrico, mientras que en Estados Unidos la primera patente para soldadura de arco fue expedida a favor de Charles Coffin, de Detroit, en 1889.3 Las figuras que siguen en este captulo muestran la necesidad de proporcionar metal de aportacin a las juntas que se sueldan, para lograr una conexin satisfactoria. En la soldadura de arco elctrico, la barra metlica que se usa, denominada electrodo, se funde dentro de la junta a medida que sta se realiza. Cuando se usa soldadura por gas, es necesario introducir una barra metlica conocida como llenador o barra de soldar. En la soldadura por gas, en la boquilla de un maneral o soplete, ya sea manejado por el soldador o por una mquina automtica, se quema una mezcla de oxgeno con algn tipo adecuado de gas combustible; el gas que se utiliza comnmente en soldadura estructural, es acetileno, y el proceso recibe el nombre de soldadura oxiacetilnica. La flama producida puede utilizarse tanto para corte de metales como para soldar. La soldadura por gas es muy fcil de aprender y el equipo necesario para efectuarla es relativamente barato. Sin embargo, es un proceso algo lento comparado con algunos otros y normalmente se usa para trabajos de reparacin y mantenimiento y no para la fabricacin y montaje de grandes estructuras. En la soldadura por arco se forma un arco elctrico entre las piezas que se sueldan y el electrodo lo sostiene el operador con algn tipo de maneral o una mquina automtica. El arco es una chispa continua, entre el electrodo y las piezas que se sueldan, provocando la fusin. La resistencia del aire o gas entre el electrodo y las piezas que se sueldan, convierte la energa elctrica en calor. Se produce en el arco una temperatura que flucta entre los 6 000 y 10 000 F (3 200 y 5 500 C). A medida que el extremo del electrodo se funde, se forman pequeas gotitas o globulitos de metal fundido, que son forzadas por el arco hacia las piezas por unir, penetrando en el metal fundido para formar la soldadura. El grado de penetracin puede controlarse con precisin por la co-

Lincoln Electric Company, Procedure Handbook of Are WeldingDesign andPractice, lla.ed., 1957,parteI.

14.8 Smbolos para soldadura 443

Figura 14.3 Posiciones de soldado.

De esquina

Figura 14.4 Tipos de juntas.

14.8 SMBOLOS PARA SOLDADURA

La figura 14.5 presenta el mtodo de identificacin de soldaduras mediante smbolos, desarrollado por la American Welding Society (Sociedad Americana de Soldadura). Con este excelente sistema taquigrfico, se da toda la informacin necesaria con unas cuantas lneas y nmeros, ocupando apenas un pequeo espacio en los planos y dibujos de ingeniera. Estos smbolos eliminan la necesidad de dibujos de las soldaduras y hacer largas notas descriptivas. Ciertamente es conveniente para los proyectistas y dibujantes utilizar este sistema estndar. Si la mayora de las soldaduras indicadas en un dibujo son de las mismas dimensiones, puede ponerse una nota y omitir los smbolos, excepto en las soldaduras fuera de medida. El propsito de esta seccin no es ensear al lector todos los smbolos posibles, sino ms bien darle una idea general de stos y la informacin que pueden contener. Para mayores datos puede consultar la informacin detallada publicada por la AWS, reimpresa en muchos manuales (incluyendo el Manual LRFD). A primera vista, la informacin presentada en la figura 14.5, probablemente es confusa para el lector. Por esta razn se presentan en la figura 14.6 algunos de los smbolos de soldaduras de filete, junto con la explicacin de cada uno.

JUNTAS SOLDADAS PRECALIFICADAS

SIMBOLOS BASICOS DE SOLDADURA Ranura o a tope BISEL U ENSANCHAMIENTO ENSANCHAMIENTO DE BISEL

RESPALDO ESPACIADO RESPALDO ESPACIADO

V 1/ V V

SIMBOLOS COMPLEMENTARIOS CONTORNO SOLDADURA SOLDADURA DE TODO ALREDEDOR CAMPO CONTORNO SOLDADURA SOLDADURA DE NIVELADO CONVEXO TODO CAMPO NIVELADO CONVEXO ALREDEDO R

JZL 1

-n-

O O

/

-----

1

LOCALIZACION ESTANDAR DE LOS ELEMENTOS DE UN SIMBOLO DE SOLDADURA Acabado Contomo Abertura en la raz, profundidad del relleno en muescas y tapones Garganta efectiva Profundidad de la preparacin o tamao en pulgadas Lnea de referencia Especificacin, proceso u otras referencias Cola (se omite cuando no hay referencias) Smbolo bsico referencia de detalle ngulo de ranura o ngulo o Los elementos en esta "rea Los elementos en esta indican cuando la" cola y la "rea indican cuando la flecha son contrarias cola y la flecha son

Vase la AWS A.2.4 para otros smbolos Vase la bsicos y AWS A.2.4 para otros smbolos complementarios de bsicos y soldadura compleme ntarios de soldadura

incluido en soldaduras de tapn Longitud de soldadura en pulgadas Paso (espaciamiento entre centros) de soldadura en pulgadas Soldadura de campo Soldadura todo alrededor

La flecha conecta la lnea de referencia al lado cercano de la junta. Use un quiebre como en A o B para significar que la flecha seala al elemento de la junta que debe prepararse con algn tipo de bisel.

Nota: Tamao, smbolo de la soldadura, longitud y espaciamiento deben leerse en ese orden de izquierda a derecha sobre la lnea de referencia. Ni la orientacin de la lnea de referencia ni la localizacin de la flecha alteran esta regla. El lado perpendicular de los smbolos 1/, V , \f debe estar a la izquierda. Las soldaduras en los lados cercano y alejado son del mismo tamao a menos que se indique otra cosa. Las dimensiones de los filetes deben mostrarse en ambos lados. La punta de la bandera del smbolo de campo debe sealar hacia la cola. Los smbolos se aplican entre cambios bruscos en la direccin de la soldadura a menos que se muestre el smbolo de "todo alrededor" o se indique algo diferente. Estos smbolos no se refieren al caso de ocurrencia frecuente en las estructuras en donde material duplicado (por ejemplo, atiesadores) se localiza en el lado posterior de una placa de nudo o alma. Los fabricantes han adoptado la siguiente convencin de estructuras: cuando en la lista de embarque se detecte la existencia de material en el lado posterior, la soldadura para ese lado ser la misma que para el lado anterior.

444

Figura 14-5 Fuente: American Institute of Steel Construction, Manual of Steel Construction Load 14.9 Soldaduras de ranura 445 andResistance Factor Design, 2a. ed., Chicago, AISC, 1994, tabla 8-36, pp. 8-135, Reimpreso con permiso del AISC.

446 14/Conexiones soldadas

Soldadura de filete sobre el lado derecho (lado de la junta al que apunta la flecha). El tamao Q pulg) se pone a la izquierda del smbolo de la soldadura y la longitud (6 pulg) a la derecha.

2-6

Filete de -i pulg en el lado lejano de 2 pulg de longitud a cada 6 pulg entre centros (soldadura intermitente). Filete de | pulg en ambos lados y 6 pulg de longitud. Como las soldaduras son iguales en ambos lados, no es necesario pero se permiten indicar sus dimensiones en ambos lados de la lnea. Soldadura de campo. Filetes de | pulg intermitentes, alternados, de 2 pulg de longitud a 6 pulg entre centros

2-6

Soldadura todo alrededor de la junta

La cola indica referencia a una cierta especificacin o proceso

Figura 14.6 Ejemplos de smbolos de soldadura.

14.9 SOLDADURAS DE RANURA

Cuando la penetracin es completa y las soldaduras de ranura estn sujetas a tensin o compresin axial, el esfuerzo en la soldadura se supone igual a la carga, dividida entre el rea transversal neta de la soldadura. En la figura 14.7 se muestran tres tipos de soldadura de ranura. La unin sin preparacin, mostrada en la parte a) de la figura, se utiliza

7 pulg mximo

1 1 i*

a) Unin sin preparacin a escuadra _J_ Reforzamiento

i

b) V sencilla Figura

c

14.7

c) V doble

Soldaduras de ranura.

14.9 Soldaduras de ranura 447

para unir material relativamente delgado, de hasta aproximadamente -| pulg (7.9 mm) de espesor. A medida que el material es ms grueso, es necesario usar soldaduras de ranura en V, y de soldaduras de ranura en doble V como las ilustradas en las partes b) y c) de la figura 14.7, respectivamente. En estas dos soldaduras, los miembros se biselan antes de soldarse, para permitir la penetracin total de la soldadura. Se dice que las soldaduras de ranura mostradas en la figura 14.7 tienen refuerzo. El refuerzo es metal de aportacin que hace mayor la dimensin de la garganta que la del espesor del material soldado. En funcin del refuerzo, las soldaduras de ranura se llaman soldaduras de 100%, 125%, 150%, etctera, segn sea el espesor extra en la soldadura. Existen dos razones principales para tener refuerzo, que son: 1) el refuerzo de cierta resistencia extra porque el metal adicional contrarresta los poros y otras irregularidades, y 2) al soldador le es ms fcil realizar una soldadura un poco ms gruesa que el material soldado. El soldador tendra dificultad, si no es que una tarea imposible, para realizar soldaduras perfectamente lisas, sin que hubiera partes ni ms gruesas ni ms delgadas que el material soldado. Es indudable que el refuerzo origina soldaduras de ranura ms fuertes, cuando van a estar sujetas a cargas relativamente estticas. Sin embargo, cuando la conexin va a estar a cargas repetidas y vibratorias, el refuerzo no resulta tan satisfactorio porque las concentraciones de esfuerzos parecen desarrollarse en el refuerzo y contribuyen a una falla ms rpida. Para tales casos, una prctica comn es suministrar refuerzo y luego rebajarlo enrasndolo con el material conectado. (Seccin 10.34.2.1 de la AASHTO) En la figura 14.8 se muestran algunas de las preparaciones necesarias en los bordes, para las soldaduras de ranura. En la parte a) se muestra un borde biselado. Cuando se usan estos bordes existe siempre el problema de la socavacin; sta se puede reducir dndole al bisel una porcin recta b) o usando una solera de respaldo como se muestra en c). La placa de respaldo puede ser de cobre de L pulg de espesor o mayor. El metal de aportacin no se adhiere al cobre y ste tiene una muy alta conductividad que resulta til para remover el exceso de calor y reducir la distorsin. En ocasiones se usan respaldos de acero, los que generalmente se dejan para que formen parte de la conexin. Las porciones rectas en los biseles no deben usarse junto con los respaldos, debido al riesgo de que se formen bolsas de gas que impidan la penetracin completa. Cuando se usan bordes de doble bisel d) a veces se introducen separadores para prevenir la socavacin; stos se remueven despus de soldar por un lado de la junta. Desde el punto de vista de la solidez, de la resistencia al impacto y a esfuerzos repetitivos, y de la cantidad de metal de aporte requerido, se prefieren las soldaduras de ranura a las de filete, aunque desde otros puntos de vista no son tan atractivas, por lo que la inmensa mayora de las soldaduras estructurales son de filete. Si bien las soldaduras de ranura tienen esfuerzos residuales ms altos y las preparaciones (tales como el empalmado y biselado) de los bordes de los miembros por unir, son costosos, probablemente la mayor desventaja es el problema que representa la preparacin de las piezas para su ensamble en la obra. Las ventajas de las soldaduras de filete a este respecto, se describieron en la seccin 14.7. Por estas razones las juntas a tope en obra no se usan con frecuencia, excepto en trabajos pequeos o en los que los miembros fueron fabricados un poco ms largos y cortados en la obra a las longitudes necesarias.

14.10 Soldaduras de filete 448

Separadores

L

b)

Parte recta " del bisel

z

c

>

soldaduras de ranura, a) Canto de respaldo, d) Bisel doble con

Figura 14.8 Preparacin de los bordes para biselado, b) Bisel con parte recta, c) Bisel con placa separador.

14.10 SOLDADURAS DE FILETE

Las pruebas han mostrado que las soldaduras de filete son ms resistentes a la tensin y a la compresin que al corte, de manera que los esfuerzos determinantes en soldaduras de filete que se establecen en las especificaciones para soldadura, son esfuerzos de corte. Cuando sea prctico usar soldadura de filete es conveniente arreglar las conexiones de modo que estn sujetas nicamente a esfuerzos de corte, y no a la combinacin de corte y tensin, o corte y compresin. Cuando las soldaduras de filete se prueban a la ruptura, parecen fallar por corte en ngulos de aproximadamente 45 a travs de la garganta. Por consiguiente, su resistencia se supone igual al esfuerzo de corte permisible por el rea terica de la garganta de la soldadura. El grueso terico de la garganta de diversas soldaduras de filete se muestra en la figura 14.9. El rea de la garganta es igual al grueso terico de sta por la longitud de la soldadura. En esta figura, la raz de la soldadura es el punto donde las superficies de las caras de las piezas de metal original se intersecan, y la garganta terica de la soldadura es la distancia ms corta de la raz de la soldadura a la superficie externa de sta.

Raz

Lado

Figura 14.9 a) Superficie convexa, b) Superficie cncava, e) Soldadura de filete de lados desiguales.

14.12 Requisitos del LRFD 449

Para el filete de 45 o de lados iguales, el grueso de la garganta es 0.707 veces el tamao de la soldadura, pero tiene diferentes valores para soldaduras de filete de lados desiguales. La soldadura de filete de preferencia debe tener una superficie plana o ligeramente convexa, aunque la convexidad de la soldadura no se sume a su resistencia calculada. A primera vista, la superficie cncava podra parecer la forma ideal para la soldadura de filetes porque aparentemente los esfuerzos podran fluir suave y uniformemente alrededor de la esquina con poca concentracin de esfuerzo. La experiencia de aos ha demostrado que los cordones de paso simple de forma cncava, tienen gran tendencia a agrietarse por efecto del enfriamiento y este factor es de ms importancia que el efecto alisador de esfuerzos debido a la forma.

Cuando un filete cncavo se contrae, en su superficie tiene lugar una tensin que lo tiende a agrietar, en tanto que si es convexa, la contraccin no provoca tensin en la superficie exterior, sino al contrario, como la cara se acorta, se produce compresin.

Otro detalle importante con respecto a la forma de las soldaduras de filete, es el ngulo de la soldadura con las piezas que se sueldan. El valor conveniente de este ngulo est en la vecindad de los 45. Para las soldaduras de filete a 45 las dimensiones de los lados son iguales y dichas soldaduras se conocen por la dimensin de sus lados (como soldadura de filete de - pulg). Si las dimensiones de los lados son diferentes para una soldadura (no soldaduras a 45) se dan las dimensiones de ambos lados para describir la soldadura (como una soldadura de filete de | por ^ pulg). El proceso de soldadura por arco sumergido automtico (SAW) proporciona una mayor penetracin que el proceso usual de arco protegido; por ello el LRFD permite que se use un rea de garganta mayor en las soldaduras hechas mediante este proceso. En su seccin J2.2a, las especificaciones LRFD establecen que el espesor de la garganta efectiva para filetes hechos con el proceso SAW con lados de | pulg o menores, ser igual al lado del flete. Para filetes mayores, el espesor de la garganta efectiva ser igual al espesor terico de la garganta ms 0.11 pulg.

14.11 RESISTENCIA DE LAS SOLDADURAS

Para esta exposicin se hace referencia a la figura 14.10. El esfuerzo en un flete de soldadura se considera igual a la carga dividida entre el rea efectiva de la garganta de la soldadura sin tomar en cuenta la direccin de la carga. Sin embargo, las pruebas han mostrado que las soldaduras de flete cargadas transveralmente son apreciablemente ms fuertes que las cargadas paralelamente al eje de la soldadura.

450 14/Conexiones soldadas

/

Pu

a) b) Figura 14.10 a) Soldadura de flete longitudinal, b) Soldadura de flete transversal.

Las soldaduras de flete transversales son ms fuertes por dos razones. Ellas quedan sometidas a esfuerzos ms uniformes sobre toda su longitud, mientras que las soldaduras de flete longitudinales quedan sometidas a esfuerzos no uniformes debido a deformaciones que varan a lo largo de su longitud. Adems, las pruebas muestran que la falla ocurre segn ngulos diferentes a 45, por lo que las soldaduras tienen entonces reas efectivas ms grandes en la garganta. El mtodo de determinar la resistencia de los filetes a lo largo de sus ejes longitudinales independientemente de la direccin de la carga tiene por objeto simplificar los clculos. Por primera vez, en su apndice J2.4, las especificaciones AISC del I o de diciembre de 1993, en que se basan las Especificaciones del Manual LRFD, permiten una resistencia mayor para soldaduras de filete dependiendo del ngulo de la carga con respecto al eje de la soldadura. El autor usa esta especificacin para los problemas presentados en este libro.

14.12 REQUISITOS DEL LRFD

En las soldaduras el material del electrodo deber tener propiedades del metal base. Si las propiedades son comparables se dice que el metal de aportacin es compatible con el metal base (es decir sus resistencias nominales son similares). La tabla 14.1 (que es la tabla J2.5 de las especificaciones LRFD) proporciona las resistencias nominales de varios tipos de soldadura incluyendo las de filete, de tapn, de muesca y las de ranura con penetracin completa y parcial. La resistencia de diseo de una soldadura especfica se toma como el menor de los valores ()FW, (Fw es la resistencia nominal de la soldadura) y <pFBM (FBM es la resistencia nominal del metal base). Para las soldaduras de filete la resistencia nominal por esfuerzos en el rea efectiva de la soldadura es 0.60 FEXX {FEXX es la resistencia por clasificacin del metal base) y <j> es igual a 0.75. Si se tiene tensin o compresin paralela al eje de la soldadura, la resistencia nominal del metal base FBM e s F y y ( f > es igual a 0.90. La resistencia de diseo por cortante de los miembros conectados es (>Fn As en donde 0 es 0.75, F es 0.6 Fu y A, es el rea neta sujeta a cortante.

TABLA 14.1 RESISTENCIA DE DISEO DE SOLDADURAS

14.12 Requisitos del LRFD 451

Tipos de soldadura y esfuerzo [a] Material Factor <>de resistencia Nivel de resistencia Resistencia nominal fbm o Fw requerido [b,c]

Soldadura de ranura con penetracin completa

Tensin normal al rea efectiva Base 0.90

K

F

>

Debe usarse "compatible".

soldadura

Compresin normal a) rea efectiva

Base

0.90

Tensin o compresin paralela al eje de la soldadura

Puede usarse un meta! de aportacin (electrodo) con un nivel de resistencia igual o menor que el "compatible".

Cortante en el rea efectiva

Base: electrodo de soldadura

0.9 0.80

0.60 Fy 0.60 Fexx

Soldaduras de ranura con penetracin parcial

Compresin normal al rea efectiva Base 0.90 F

>

Tensin o compresin paralela al eje de la soldadura [d]

Puede usarse un meta! de aportacin (electrodo) con un nivel de resistencia igual o menor que el "compatible".

Cortante paralelo al eje de la soldadura Tensin normal al rea efectiva

Base, electrodo de soldadura Base, electrodo de soldadura

0.75

[e] 0.60 Fixx

0.90 0.80

^

0.60 F^

Soldaduras de filete

Cortante en el rea efectiva Base; electrodo de soldadura Base 0.75 te] 0-60/W Puede usarse un metal de aportacin (electrodo) con un nivel de resistencia igual o menor que e! "compatible".

Tensin o compresin paralela al eje de la soldadura [d]

0.90

Py

Soldaduras de tapn o muesca

Cortante paralelo a las superficies de contacto (sobre el rea efectiva) Base, electrodo de soldadura 0.75 [e] 0.60 F^ Puede usarse un meta! de aportacin (electrodo) con un nivel de resistencia igual o menor que el "compatible".

Fuente: American Institute of Steel Constmction, Manual of Steel Construction, Load & Resistance Factor Design, 2a. ed., Chicago, AISC, 1994, tabla J2.25, pg. 6-78. Reeimpreso con autorizacin del AISC. [a] Para la definicin de rea efectiva, vea la Seccin J2. [b] Para metal de aportacin compatible, vea la Tabla 4.1, AWS Dl.l. [c] Se permite un metal de soldadura un nivel de resistencia ms fuerte que el metal de aportacin compatible. [d] No se requiere que las soldaduras de filete y las soldaduras de ranura de penetracin parcial que unen elementos componentes de miembros compuestos, tales como conexiones entre patines y almas, sean diseadas con el esfuerzo de tensin o compresin en esos elementos paralelos al eje de las soldaduras. [e] El diseo del material conectado est gobernado por las Secciones J4 y J5.

452 14/Conexiones soldadas

Torre del banco Toronto Dominion de 56 pisos, totalmente soldada. (Cortesa de Lincoln Electric Company.)

Los electrodos para la soldadura por arco protegido se designan como E60XX, E70XX, etc. En este sistema de clasificacin la letra T significa electrodo y fos dos primeros dgitos (como 60, 70, 80,90,100 o 1 1 0 ) indican la resistencia mnima a la tensin de la soldadura en ksi. Los dgitos restantes especifican el tipo de recubrimiento. Como la resistencia es el factor ms importante para el ingeniero estructurista, usual- mente especificamos los electrodos como E70XX, E80XX o simplemente E70, E80, etc. Para la situacin usual, los electrodos E70 se usan para aceros con valores Fy de entre 36 y 60 ksi, mientras que los E80 se usan cuando Fv - 65 ksi. Adems de los esfuerzos nominales dados en la tabla 14.1 existen otras recomendaciones del LRFD aplicables a la soldadura; algunas de las ms importantes son las siguientes: 1. La longitud mnima de una soldadura de flete no debe ser menor de 4 veces la dimensin nominal del lado de la soldadura. Si su longitud real es menor de este valor, el grueso de la soldadura considerada efectiva debe reducirse a ^ de la longitud de la soldadura.

14.12 Requisitos del LRFD 453

2. El tamao mximo de una soldadura de flete a lo largo de material menor de ^ pulg de grueso debe ser igual al grueso del material. Para material ms grueso, no debe ser mayor que el espesor del material menos p Ulg, a menos que la soldadura se arregle especialmente para dar un espesor completo de la garganta. Para una placa con un espesor de L pulg, o mayor, conviene terminar la soldadura por lo menos a ^ pulg del borde para que el inspector pueda ver claramente el borde de la placa y determinar con exactitud las dimensiones de la garganta. En general, la soldabilidad de un material mejora conforme el espesor de la parte por soldar decrece. El problema con el material ms grueso es que las placas gruesas absorben el calor de las soldaduras ms rpidamente que las placas delgadas, an si se usan los mismos tamaos de soldadura. (El problema puede aliviarse un poco precalentado el metal por soldarse unos cuantos cientos de grados Fahrenheit y mantenindolo as durante la operacin de soldado.) 3. Los filetes permisibles mnimos segn el LRFD se dan en la tabla 14.2 (tabla J2.4 de las especificaciones LRFD). Estos valores varan entre L pulg para material de ^pulg de espesor o menor y ^ pulg para material con espesor mayor de | pulg. El tamao mnimo prctico para la soldadura es de aproximadamente pulg y el tamao que probablemente resulta ms econmico es de alrededor de L pulg o La soldadura de -j| pulg es aproximadamente la mxima que puede hacerse en una sola pasada con el proceso de arco protegido (SMAW) y la de ^ pulg cuando se usa el proceso de arco sumergido (SAW). Estos tamaos mnimos no se desarrollaron con base en consideraciones de resistencia sino debido al hecho de que los materiales gruesos tienen un efecto de enfriamiento rpido en las soldaduras pequeas; cuando esto sucede, en las soldaduras se manifiesta una prdida de ductilidad. Adems, el material grueso

TABLA 14.2 TAMAOS MINIMOS PARA LAS SOLDADURAS DE FILETE Espesor del material de la parte unida Tamao mnimo de la soldadura

con mayor espesor (pulg)

Hasta 4 inclusive Mayor de hasta inclusive Mayor de hasta | inclusive Mayor de |

de filete (pulg)

i

8 3 16

1

4 5 16

' Dimensiones de lado de los filetes. La soldadura debe ser de una sola pasada.

454 14/Conexiones soldadas

tiende a restringir el acortamiento propio de la soldadura al enfriarse sta y pueden, en consecuencia, aparecer grietas en los cordones. Note que los tamaos mnimos dados en la tabla 14.2 dependen de la parte ms gruesa por unirse. Independientemente del valor dado en la tabla, el tamao mnimo no debe exceder el espesor de la parte ms delgada. Sin embargo, puede ser mayor si as lo requiere la resistencia calculada 4. Cuando deban usarse remates de extremo para las soldaduras de filete, como se muestra en la figura 14.11, la especificacin J2.2b del LRFD exige requisitos especficos. stos se resumen en: la longitud de un remate no debe ser menor que dos veces el tamao nominal de la soldadura. Si se usan remates de extremo para conexiones que dependen de la flexibilidad de las alas (como en conexiones con ngulos y conexiones simples con placas de extremo que se vern en el captulo 15), sus longitudes no deben exceder de 4 veces el tamao nominal de la soldadura. Para conexiones tales como asientos de vigas, mnsulas, ngulos de conexin, etc., sometidas a cargas tipo que tienden a iniciar fallas progresivas de las soldaduras, los remates deben usarse alrededor de los lados o extremos en distancias no menores que dos veces el tamao nominal de la soldadura. 5. La especificacin J2.2b del LRFD establece que las soldaduras de filete debern terminarse en los extremos o lados de las partes de los miembros. Ellas deben doblarse continuamente alrededor de las esquinas en una distancia no menor que 2 veces el tamao nominal de la soldadura o bien terminarse a una distancia no menor que el tamao nominal de la soldadura desde un extremo. Cuando se usan remates, stos reforzarn las soldaduras en sus puntos ms esforzados inhibiendo de esta manera la formacin de grietas. Cuando se usan soldaduras de filete sobre los lados opuestos de un plano comn, ellas deben interrumpirse en las esquinas que son comunes a las soldaduras. Si el soldador trata de soldar alrededor de esas esquinas habr un problema de fundido en las esquinas con la consecuente reduccin en espesor. Las figuras 8.40 y 8.41 en la parte 8 del Manual ilustran casos de este tipo. 6. Cuando se usan soldaduras de filete longitudinales para la conexin de placas o barras, sus longitudes no deben ser menores que la distancia perpendicular entre ellas, debido al rezago del cortante analizado en el captulo 3. Adems, la distancia entre soldaduras de filete no debe ser mayor de 8 pulg en las conexiones de

Remates / de extremo (boxing)

v/y/

Figura 14.11 Remates de extremo.

14.12 Requisitos del LRFD 455

extremo, a menos que se usen soldaduras transversales o soldaduras de tapn o muesca (especificacin 8.8.1 del AWS.) 7. En juntas traslapadas, el traslape mnimo es igual a 5 veces el espesor de la parte ms delgada conectada, pero no debe ser menor de 1 pulg. El propsito de este traslape mnimo es impedir que la junta rote excesivamente al aplicarse las cargas [vase la figura 12.1 a)]. (Especificacin 8.8.3 de la AWS.)

14.13 DISEO DE SOLDADURAS DE FILETE

Los ejemplos 14.1 al 14.3 ilustran los clculos necesarios para determinar la resistencia de varias conexiones soldadas con filetes; el ejemplo 14.4 presenta el diseo de una conexin de este tipo. En stos y otros problemas las longitudes de las soldaduras se escogen ^ pulg ms cercano, ya que no cabe esperar una mayor aproximacin al fabricarlas en taller o en la obra. EJEMPLO 14.1 Determine la resistencia de diseo de un filete de pulg con longitud de 1 pulg; use a) el proceso de arco metlico protegido (SMAW) y b) el de arco sumergido (SAW). Use electrodos E70 cuya resistencia mnima a la tensin sea de 70 ksi = FEXX y suponga carga paralela a la soldadura Solucin. a) Proceso de arco protegido Espesor de la garganta efectiva = (0.707)(-j|) = 0.221 pulg Resistencia de diseo = <pFw = (0Xresistenca nominal de la soldadura 0.6 F E X X ) x (garganta /)(longitud de la soldadura) = (0.75)(0.60 x 70)(0.221)(1.0) = 6.96 klb/pulg b) Proceso de arco sumergido Espesor de la garganta efectiva segn la seccin J2.2a = ^ pulg Resistencia de diseo = (0.75)(0.60 x 70)(^Xl-0) -9.84 klb/pulg

Las soldaduras de filete no deben disearse con un esfuerzo mayor que el esfuerzo de diseo de los miembros adyacentes a la conexin. Si la fuerza externa aplicada al miembro (tensin o compresin) es paralela al eje de la soldadura, la resistencia de diseo de sta no debe exceder la resistencia de diseo axial del miembro. Los ejemplos 14.2 y 14.3 ilustran los clculos necesarios para determinar la resistencia de diseo de placas conectadas con los procesos SMAW y SAW. En cada uno de esos ejemplos rige la resistencia al corte por pulgada de soldadura y se multiplica por la longitud total de la soldadura, para dar la capacidad total de la conexin.

1

American Welding Society, Structural Welding Code-Steel, AWS DI. 1.-92, Miami, AWS, 1992, 447 pginas.

You might also like

- Curva Característica Del DiodoDocument8 pagesCurva Característica Del DiodoTazann24100% (2)

- El Origen de La FamiliaDocument11 pagesEl Origen de La FamiliajoseannnnnNo ratings yet

- Seccion 3 - Capitulo V-Proceso de Trabajo y Proceso de ValorizaciónDocument10 pagesSeccion 3 - Capitulo V-Proceso de Trabajo y Proceso de ValorizaciónjavierNo ratings yet

- Técnicas de Impresión en OdontologíaDocument8 pagesTécnicas de Impresión en OdontologíaDiana García EscorciaNo ratings yet

- Redox Evau PDFDocument2 pagesRedox Evau PDFRebeca HerreraNo ratings yet

- Bachelard Gaston - La Poetica Del EspacioDocument15 pagesBachelard Gaston - La Poetica Del EspacioMelisa LuceroNo ratings yet

- Tarea 3 Calificada GRUPO 03Document4 pagesTarea 3 Calificada GRUPO 03luis angel soto palacinNo ratings yet

- Estructura de Los MaterialesDocument6 pagesEstructura de Los MaterialesAlbertoAquinoNo ratings yet

- Procedimiento Jhonatan LuqueDocument12 pagesProcedimiento Jhonatan LuqueJhonatan LuqueNo ratings yet

- Actividad 1 Seminario de Apoyo. Elección Del TemaDocument4 pagesActividad 1 Seminario de Apoyo. Elección Del TemaalejandroNo ratings yet

- Informe TopografiaDocument17 pagesInforme TopografiaJohnny Ronald Raymundo OliveraNo ratings yet

- Actividad Numero 1 de InglesDocument6 pagesActividad Numero 1 de InglesDOLINo ratings yet

- Rubem Fonseca - El Caso MorelDocument162 pagesRubem Fonseca - El Caso MorelCasi Diario de un Loco Te VeNo ratings yet

- Planificación matemáticas 2o básicoDocument9 pagesPlanificación matemáticas 2o básicoCristi LobosNo ratings yet

- Lab Energia Especifica FinalDocument17 pagesLab Energia Especifica FinalMeli IsazaNo ratings yet

- Laboratorio de Curvas de NivelDocument6 pagesLaboratorio de Curvas de NivelDiana ReyesNo ratings yet

- Unidad 5 Actividad 1Document3 pagesUnidad 5 Actividad 1Pamela MartinezNo ratings yet

- Estructura Del Plan de Selección de PersonalDocument3 pagesEstructura Del Plan de Selección de PersonalJULI SHARMELY CRUZ ZANABRIANo ratings yet

- Oferta VinculanteDocument24 pagesOferta VinculanteignaciocouceiroNo ratings yet

- Capítulo 3 Caso 3Document9 pagesCapítulo 3 Caso 3LizethNo ratings yet

- Decd 1434 PDFDocument427 pagesDecd 1434 PDFFrancisco Javier González HernándezNo ratings yet

- Reporte de Colegio de ContadoresDocument2 pagesReporte de Colegio de ContadoresValdes Sandoval AldoNo ratings yet

- Ejercicios Reflexion y RefraccionDocument3 pagesEjercicios Reflexion y RefraccionKatya Marcela Herrera MuñozNo ratings yet

- Trabajofinaldemercantili 120608115314 Phpapp01 7Document285 pagesTrabajofinaldemercantili 120608115314 Phpapp01 7Jennifer Sarai GallegosNo ratings yet

- Practica 1 FisicoquimicaDocument8 pagesPractica 1 FisicoquimicaVic LightYearNo ratings yet

- Trabajo de Biotecnologia - Produccion de Hongos ComestiblesDocument23 pagesTrabajo de Biotecnologia - Produccion de Hongos ComestiblesFavio Espinoza PortocarreroNo ratings yet

- Apuntes PyhtonDocument14 pagesApuntes PyhtonPhilips Yepes GallegoNo ratings yet

- Proyecto Final de Sams ClubDocument22 pagesProyecto Final de Sams ClubZz.Û.Û.zZ SuaRezNo ratings yet