Professional Documents

Culture Documents

Hormigon

Uploaded by

Richard Malca CastañedaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Hormigon

Uploaded by

Richard Malca CastañedaCopyright:

Available Formats

Caractersticas de los componentes del hormign

Cemento Los cementos son productos que amasados con agua fraguan y endurecen formndose nuevos compuestos resultantes de reacciones de hidratacin que son estables tanto al aire como sumergidos en agua. Hay varios tipos de cementos. Las propiedades de cada uno de ellos estn ntimamente asociadas a la composicin qumica de sus componentes iniciales, que se expresa en forma de sus xidos, y que segn cuales sean formaran compuestos resultantes distintos en las reacciones de hidratacin. Cada tipo de cemento est indicado para unos usos determinados; tambin las condiciones ambientales determinan el tipo y clase del cemento afectando a la durabilidad de los hormigones. Los tipos y denominaciones de los cementos y sus componentes estn normalizados y sujetos a estrictas condiciones. La norma espaola establece los siguientes tipos: cementos comunes, los resistentes a los sulfatos, los resistentes al agua de mar, los de bajo calor de hidratacin, los cementos blancos, los de usos especiales y los de aluminato de calcio. Los cementos comunes son el grupo ms importante y dentro de ellos el portland es el habitual. En Espaa slo pueden utilizarse los cementos legalmente comercializados en la Unin Europea y estn sujetos a lo previsto en leyes especficas. Adems del tipo de cemento, el segundo factor que determina la calidad del cemento, es su clase o resistencia a compresin a 28 das. Esta se determina en un mortero normalizado y expresa la resistencia mnima, la cual debe ser siempre superada en la fabricacin del cemento. No es lo mismo, ni debe confundirse la resistencia del cemento con la del hormign, pues la del cemento corresponde a componentes normalizados y la del hormign depender de todos y cada uno de sus componentes. Pero si el hormign est bien dosificado a mayor resistencia del cemento corresponde mayor resistencia del hormign. La norma espaola establece las siguientes clases de resistencias:

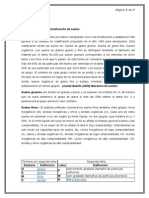

Especificaciones de las diversas clases de cementos Clase de resisten cia Resistencia (N/mm) Fraguado Expansi n (mm)

a2 das 32,5N 32,5R 42,5N 42,5R 52,5N 52,5R >10,0 >10,0 >20,0 >20,0 >30,0

a7 da s >16 ,0

a 28 das

Inicio (minuto s) >75,0 >75,0 >60,0 >60,0 >45,0 >45,0

Final (horas) <12,0 <12,0 <12,0 <12,0 <12,0 <12,0 <10,0 <10,0 <10,0 <10,0 <10,0 <10,0

32,552,5 32,552,5 42,562,5 42,5 62,5 >52,5 >52,5

N = Resistencia inicial normal.

R = Alta resistencia inicial.

Este cuadro es aplicable a los cementos comunes, es decir, al portland, a los portland con adiciones, a los siderrgicos, a los puzolnicos y a los compuestos.

El cemento se encuentra en polvo y la finura de su molido es determinante en sus propiedades conglomerantes, influyendo decisivamente en la velocidad de las reacciones qumicas de su fraguado y primer endurecimiento. Al mezclarse con el agua los granos de cemento se hidratan slo en una profundidad de 0,01 mm, por lo que si los granos fuesen muy gruesos el rendimiento de la hidratacin sera pequeo al quedar en el interior un ncleo inerte. Sin embargo una finura excesiva provoca una retraccin y calor de hidratacin elevados. Adems dado que las resistencias aumentan con la finura hay que llegar a una solucin de compromiso, el cemento debe estar finamente molido pero no en exceso.

El almacenamiento de los cementos a granel se realiza en silos estancos que no permitan la contaminacin del cemento y deben estar protegidos de la humedad. En los cementos suministrados en sacos, el almacenamiento debe realizarse en locales cubiertos, ventilados, protegidos de la lluvia y del sol.19 Un almacenamiento prolongado puede provocar la hidratacin de las partculas ms finas por meteorizacin perdiendo su valor hidrulico y que supone un retraso del fraguado y disminucin de resistencias. CEMENTO PORTLAND El cemento portland se obtiene al calcinar a unos 1.500 C mezclas preparadas artificialmente de calizas y arcillas. El producto resultante, llamado clinker, se muele aadiendo una cantidad adecuada de regulador de fraguado, que suele ser piedra de yeso natural. La composicin qumica media de un portland, segn Calleja, est formada por un 62,5% de CaO (cal combinada), un 21% de SiO2 (slice), un 6,5% de Al2O3 (almina), un 2,5% de Fe2O3 (hierro) y otros minoritarios. Estos cuatro componentes son los principales del cemento, de carcter bsico la cal y de carcter cido los otros tres. Estos componentes no se encuentran libres en el cemento, sino combinados formando silicatos, aluminatos y ferritos clcicos, que son los componentes hidrulicos del mismo o componentes potenciales. Un clinker de cemento portland de tipo medio contiene: Silicato triclcico (3CaOSiO2).................................. 40% a 50% Silicato biclcico (2CaOSiO2).................................. 20% a 30% Aluminato triclcico (3CaOAl2O3)............................ 10% a 15% Aluminatoferrito tetraclcico (4CaOAl2O3Fe2O3)....... 5% a 10%

Las dos principales reacciones de hidratacin, que originan el proceso de fraguado y endurecimiento son: 2(3CaOSiO2) + (x+3)H2O 3CaO2SiO2 x H2O + 3Ca(OH)2 2(2CaOSiO2) + (x+1)H2O 3CaO2SiO2 x H2O + Ca(OH)2 El silicato triclcico es el compuesto activo por excelencia del cemento pues desarrolla una resistencia inicial elevada y un calor de hidratacin tambin elevado. Fragua lentamente y tiene un endurecimiento bastante rpido. En los cemento de endurecimiento rpido y en los de alta resistencia aparece en una proporcin superior a la habitual. El silicato biclcico es el que desarrolla en el cemento la resistencia a largo plazo, es lento en su fraguado y en su endurecimiento. Su estabilidad qumica es

mayor que la del silicato triclcico, por ello los cementos resistentes a los sulfatos llevan un alto contenido de silicato biclcico. El aluminato triclcico es el compuesto que gobierna el fraguado y las resistencias a corto. Su estabilidad qumica es buena frente al agua de mar pero muy dbil a los sulfatos. Al objeto de frenar la rpida reaccin del aluminato triclcico con el agua y regular el tiempo de fraguado del cemento se aade al clinker piedra de yeso. El aluminatoferrito tetraclcico no participa en las resistencia mecnicas, su presencia es necesaria por el aporte de fundentes de hierro en la fabricacin del clinker.

OTROS CEMENTOS En Espaa existen los llamados cementos portland con adiciones activas que adems de los componente principales de clinker y piedra de yeso, contienen uno de estos componentes adicionales hasta un 35% del peso del cemento: escoria siderrgica, humo de slice, puzolana natural, puzolana natural calcinada, ceniza volante silcea, ceniza volante calcrea, esquistos calcinados o caliza. Los cementos de alta resistencia inicial, los resistentes a los sulfatos, los de bajo calor de hidratacin o los blancos suelen ser portland especiales y para ellos e limitan o potencian alguno de los cuatro componentes bsicos del clinker. El cemento siderrgico se obtiene por molturacin conjunta de clinker de portland y regulador de fraguado en proporcin de 5-64% con escoria siderrgica en proporcin de 36-95%.19 Constituye la familia de los cementos fros. La escoria se obtiene enfriando bruscamente en agua la ganga fundida procedente de procesos siderrgicos; en este enfriamiento la escoria se vitrifica y se vuelve activa hidralicamente por su contenido en cal combinada. La escoria por si sola fragua y endurece lentamente, por lo que para acelerarlo se aade el clinker de portland. El cemento puzolnico es una mezcla de clinker de portland y regulador de fraguado en proporcin de 45-89% con puzolana en proporcin del 11-55%.19 La puzolana natural tiene origen volcnico y aunque no posee propiedades conglomerantes contiene slice y almina capaces de fijar la cal en presencia de agua formando compuestos con propiedades hidrulicas. La puzolana artificial tiene propiedades anlogas y se encuentran en las cenizas volantes, la tierra de diatomeas o las arcillas activas. El cemento aluminoso se obtiene por fusin de caliza y bauxita. El constituyente principal de este cemento es el aluminato monoclcico.

RIDOS Los ridos deben poseer por lo menos la misma resistencia y durabilidad que se exija al hormign. No se deben emplear calizas blandas, feldespatos, yesos, piritas o rocas friables o porosas. Para la durabilidad en medios agresivos sern mejores los ridos silceos, los procedentes de la trituracin de rocas volcnicas o los de calizas sanas y densas. El rido que tiene mayor responsabilidad en el conjunto es la arena. Segn Jimnez Montoya no es posible hacer un buen hormign sin una buena arena. Las mejores arenas son las de ro, que normalmente son cuarzo puro, por lo que aseguran su resistencia y durabilidad. Con ridos naturales rodados, los hormigones son ms trabajables y requieren menos agua de amasado que los ridos de machaqueo, tenindose adems la garanta de que son piedras duras y limpias. Los ridos machacados procedentes de trituracin, al tener ms caras de fractura cuesta ms ponerlos en obra, pero se traban mejor y se refleja en una mayor resistencia. Si los ridos rodados estn contaminados o mezclados con arcilla, es imprescindible lavarlos para eliminar la camisa que envuelve los granos y que disminuira su adherencia a la pasta de hormign. De igual manera los ridos de machaqueo suelen estar rodeados de polvo de machaqueo que supone un incremento de finos al hormign, precisa ms agua de amasado y darn menores resistencias por lo que suelen lavarse. Los ridos que se emplean en hormigones se obtienen mezclando tres o cuatro grupos de distintos tamaos para alcanzar una granulometra ptima. Tres factores intervienen en una granulometra adecuada: el tamao mximo del rido, la compacidad y el contenido de granos finos. Cuando mayor sea el tamao mximo del rido, menores sern las necesidades de cemento y de agua, pero el tamao mximo viene limitado por las dimensiones mnimas del elemento a construir o por la separacin entre armaduras, ya que esos huecos deben quedar rellenos por el hormign y, por tanto, por los ridos de mayor tamao. En una mezcla de ridos una compacidad elevada es aquella que deja pocos huecos; se consigue con mezclas pobres en arenas y gran proporcin de ridos gruesos, precisando poca agua de amasado; su gran dificultad es conseguir compactar el hormign, pero si se dispone de medios suficientes para ello el resultado son hormigones muy resistentes. En cuanto al contenido de granos finos, estos hacen la mezcla ms trabajable pero precisan ms agua de amasado y de cemento. En cada caso hay que encontrar una frmula de compromiso teniendo en cuenta los distintos factores. Las parbolas de Fuller y de Bolomey dan dos familias de curvas granulomtricas muy utilizadas para obtener adecuadas dosificaciones de ridos. AGUA

El agua de amasado interviene en las reacciones de hidratacin del cemento. La cantidad de la misma debe ser la estricta necesaria, pues la sobrante que no interviene en la hidratacin del cemento se evaporar y crear huecos en el hormign disminuyendo la resistencia del mismo. Puede estimarse que cada litro de agua de amasado de exceso supone anular dos kilos de cemento en la mezcla. Sin embargo una reduccin excesiva de agua originara una mezcla seca, poco manejable y muy difcil de colocar en obra. Por ello es un dato muy importante fijar adecuadamente la cantidad de agua. Durante el fraguado y primer endurecimiento del hormign se aade el agua de curado para evitar la desecacin y mejorar la hidratacin del cemento. Ambas, el agua destinada al amasado, como la destinada al curado deben ser aptas para cumplir su funcin. El agua de curado es muy importante que sea apta pues puede afectar ms negativamente a las reacciones qumicas cuando se est endureciendo el hormign. Normalmente el agua apta suele coincidir con la potable y estn normalizados una serie de parmetros que debe cumplir. As en la normativa est limitado el pH, el contenido en sulfatos, en ion cloro y los hidratos de carbono. Cuando una masa es excesivamente fluida o muy seca hay peligro de que se produzca el fenmeno de la segregacin (separacin del hormign en sus componentes: ridos, cemento y agua). Suele presentarse cuando se hormigona con cadas de material superiores a los 2 metros. OTROS COMPONENTES MINORITARIOS Los componentes bsicos del hormign son cemento, agua y ridos; otros componentes minoritarios que se pueden incorporar son: adiciones, aditivos, fibras, cargas y pigmentos. Pueden utilizarse como componentes del hormign los aditivos y adiciones, siempre que mediante los oportunos ensayos, se justifique que la sustancia agregada en las proporciones y condiciones previstas produce el efecto deseado sin perturbar excesivamente las restantes caractersticas del hormign ni representar peligro para la durabilidad del hormign ni para la corrosin de las armaduras. Las adiciones son materiales inorgnicos, puzolnicos o con hidraulicidad latente que, finamente molidos, pueden ser aadidos al hormign en el momento de su fabricacin, con el fin de mejorar alguna de sus propiedades o conferirle propiedades especiales. La EHE recoge nicamente la utilizacin de las cenizas volantes y el humo de slice, determinando sus limitaciones. Los aditivos son sustancias o productos que se incorporan al hormign, antes o durante el amasado, produciendo la modificacin de alguna de sus

caractersticas, de sus propiedades habituales o de su comportamiento. La EHE establece una proporcin no superior al 5% del peso del cemento y otros condicionantes.

FABRICACIN

Es muy importante conseguir la mezcla ptima en las proporciones precisas de ridos de distintos tamaos, cemento y agua. No hay una mezcla ptima que sirva para todos los casos.Para establecer la dosificacin adecuada en cada caso se debe tener en cuenta la resistencia mecnica, factores asociados a la fabricacin y puesta en obra, as como el tipo de ambiente a que estar sometido. Hay muchos mtodos para dosificar previamente el hormign, pero son solo orientativos. Las proporciones definitivas de cada uno de los componentes se suelen establecer mediante ensayos de laboratorio, realizando correcciones a lo obtenido en los mtodos tericos. Se sealan brevemente los aspectos bsicos que hay que determinar: La Resistencia caracterstica (fck) se fija en el proyecto. La seleccin del tipo de cemento se establece en funcin de las aplicaciones del hormigonado (en masa, armado, pretensado, prefabricado, de alta resistencia, desencofrado rpido, hormigonados en tiempo fro o caluroso, etc.) y del tipo de ambiente a que estar expuesto. El tamao mximo del rido interesa que sea el mayor posible, pues a mayor tamao menos agua necesitar ya que la superficie total de los granos de ridos a rodear ser ms pequea. Pero el tamao mximo estar limitado por los espacios que tiene que ocupar el hormign fresco entre dos armaduras cercanas o entre una armadura y el encofrado. La consistencia del hormign se establece en funcin del tamao de los huecos que hay que rellenar en el encofrado y de los medios de compactacin previstos. La cantidad de agua por metro cbico de hormign. Conocida la consistencia, el tamao mximo del rido y si la piedra es canto rodado o de machaqueo es inmediato establecer la cantidad de agua que se necesita. La relacin agua/cemento depende fundamentalmente de la resistencia del hormign, influyendo tambin el tipo de cemento y los ridos empleados.

Conocida la cantidad de agua y la relacin agua /cemento, determinamos la cantidad de cemento. Conocida la cantidad de agua y de cemento, el resto sern ridos. Determinar la composicin granulomtrica del rido, que consiste en determinar los porcentajes ptimos de los diferentes tamaos de ridos disponibles. Hay varios mtodos, unos son de granulometra continua, lo que significa que interviene todos los tamaos de ridos, otros son de granulometra discontinua donde falta algn tamao intermedio de rido.

Determinada la dosificacin ms adecuada, en la planta de hormign hay que medir los componentes, el agua en volumen, mientras que el cemento y ridos se miden en peso. Los materiales se amasan en hormigonera o amasadora para conseguir una mezcla homognea de todos los componentes. El rido debe quedar bien envuelto por la pasta de cemento. Para conseguir esta homogeneidad, primero se vierte la mitad de agua, despus el cemento y la arena simultneamente, luego el rido grueso y por ltimo el resto de agua. Para el transporte al lugar de empleo se deben emplear procedimientos que no varen la calidad del material, normalmente camiones hormigonera. El tiempo transcurrido no debe ser superior a hora y media desde su amasado .Si al llegar donde se debe colocar el hormign, este ha empezado a fraguar debe desecharse.

TRABAJABILIDAD DEL HORMIGON FRESCO

Trabajabilidad es la facilidad que presenta el hormign fresco para ser colocado y vibrado en cualquier molde. Los hormigones con baja trabajabilidad presentan problemas de mezclado y problemas de compactacin dentro de los moldes, lo que puede redundar en una disminucin de la resistencia. La trabajabilidad del hormign se suele categorizar en funcin del asentamiento del cono de Abrams o de la medicin de la dispersin diametral en la mesa de flujo. Para mejorar la trabajabilidad de un hormign, se puede aadir agua con la consiguiente disminucin de resistencia, o se pueden incluir aditivos plastificantes que no disminuirn su resistencia final. VELOCIDAD DE FRAGUADO: Las caractersticas propias de la estructura que se desea fundir pueden dar lugar a la necesidad de acelerar o retardar el fraguado del hormign, para lo cual pueden utilizarse cementos especiales (muy poco utilizados en nuestro pas) o aditivos acelerantes y retardantes. PESO ESPECFICO: La necesidad de disponer de un hormign ligero o pesado requerir la utilizacin de agregados ligeros o pesados respectivamente. Los hormigones ligeros podran ser utilizados en losas de edificios altos, mientras que los hormigones pesados podran emplearse en

anclajes de puentes colgantes, como bunkers de cobertura de materiales radioactivos, o para almacenar materiales explosivos.

Funciones de la pasta y del agregado: El pegamento, o sea, la pasta aguacemento es el componente activo y llena 2 funciones principales: 1. Llenar los vacos entre las partculas del agregado dando lubricacin a la masa fresca e impermeabilidad en el concreto endurecido; 2. Dar resistencia al concreto endurecido.

Las propiedades de la pasta dependen de: 1. Clase y propiedades del cemento 2. Calidad del agua 3. Proporcin relativa de agua y cemento a menor relacin agua cemento mayor resistencia y mejor calidad de concreto. 4. Grado de combinacin qumica alcanzado entre agua y cemento (proceso llamado de "hidratacin" del cemento) y que depende del tiempo, temperatura y humedad. El periodo en el que el cemento esta sujeto a condiciones favorables de humedad y temperatura para su hidratacin se llama "CURADO". Usualmente en construccin este periodo es de 3 a 14 das. En el laboratorio de 28 das. El curado es esencial, para obtener un buen concreto.

El agregado tiene 3 funciones principales: 2. Proveer un llenador relativamente barato para el material cementante. 3. Proveer una masa de partculas de calidad adecuada para resistir la accin de cargas, desgaste, precolacin de humedad y accin climatrica 4. Reducir los cambios volumtricos que resultan del proceso, de endurecimiento y cambios de humedad de la pasta agua - cemento.

Requisitos para obtener un buen concreto: 1. Usar materiales de calidad y bajo costo 2. Proporcionar y dosificar adecuadamente dichos materiales.

3. Mezclar, transportar y colocar adecuadamente el concreto (para evitar segregacin y lograr una buena compactacin) 4. Mantener las condiciones de curado adecuadas (para que la hidratacin del cemento sea lo mas completa posible).

PRUEBAS EMPIRICAS PARA MEDIR LA CONSISTENCIA DEL CONCRETO. Las mezclas deben tener la consistencia que se requiere segn los medios que se tengan para transportar y colocar el concreto en la obra. Para concretos que se transportan en cubetas y carretillas que se apisonaran con varillas, se requiere de una consistencia relativamente suave y plstica, La fluidez se consigue con el agua, pero la pastosidad la da la cantidad de finos (cemento y arena en la mezcla). Pueden lograrse mezclas relativamente secas (con poco agua) que sean plsticas y manejables; tambin pueden obtenerse mezclas muy fluidas (liquidas) que sean como un caldo de piedra, muy difcil de trabajar y compactar y de baja resistencia. Por lo tanto debe observarse si la produccin de arena sobre agregado total es adecuada para dar una mezcla balanceada. Para determinar si la mezcla es adecuada y la calidad de agua suficiente, puede hacerse las siguientes pruebas: Alisar con el revs de una pala, una parte de la mezcla recin descargada de la mezcladora, o recin mezclada a mano y observar: . Si queda expuesta mucha grava o piedrin, faltan finos y posiblemente agua. Habr que subir la proporcin de arena y repetir la prueba. . Si queda un amasa pastosa y muy pegajosa donde no se dibuja ni distingue la grava o piedrin, la mezcla es muy arenosa. Valdr la pena bajarle un poco de la arena a la mezcla. Si resulta una superficie lisa y poco pegajosa en la que se delinee la grava o el piedrin (pero sin quedar suelto) significa que la cantidad de finos y la de agua es la adecuada. Otro mtodo es hacer una bola con un poco de mezcla. Si no se puede hacer es porque le falta arena o agua. Si al hacer la bola se escurre entre los dedos es que le sobra agua. . Al dejarla caer desde una altura de un metro, esta se debe de deformar pero no se debe desbaratar. Si esto ocurre la mezcla no es adecuada, le falta agua

FACTORES QUE AFECTAN LA TRABAJABILIDAD Luego del anlisis de los conceptos anteriores podemos concluir que para cada tipo o tarea de obra existe una trabajabilidad adecuada y que esta depender de la correcta valoracin del tamao-forma de los encofrados, disposicin-cantidad de armadura, mtodo de colocacin-compactacin y de las relativas a la mezcla consistencia-cohesin.

En el cuadro siguiente buscamos relacionar la trabajabilidad, los rangos consistencia y discrepancia durante la entrega, denominaciones para los asentamientos tpicos del hormign fresco con mtodos de compactacin y vibrado TRABAJABILI DAD MUY BAJA BAJA MEDIA MEDIA RANGO DE CONSISTE NCIA SECA SEMISECA PLSTICA FLUIDA MUY FLUIDA ASENTAMIE NTO A [cm] A 2 (semiseco) 2<A 5 (duro) 5 < A 10 (plstico) 10 < A 15 (blando) 15 A (fluido) DISCREP ANCIA [cm] COMPACTACI N VIBRACIN

1,5

2,5 3,0 3,5

COMPACTADO A RODILLO PARA USO VIAL ( H.C.R.V.) APISONADO INTENSO DE ENRGICO SUPERFICIE O INMERSIN VARILLADO O NORMAL DE APISONADO INMERSIN NORMAL VARILLADO LEVE DE INMERSIN VARILLADO NO DEBEN VIBRARSE

Caractersticas fsicas del hormign

Las principales caractersticas fsicas del hormign, en valores aproximados, son: Densidad: en torno a 2.350 kg/m3 Resistencia a compresin: de 150 a 500 kg/cm2 (15 a 50 MPa) para el hormign ordinario. Existen hormigones especiales de alta resistencia que alcanzan hasta 2.000 kg/cm2 (200 MPa). Resistencia a traccin: proporcionalmente baja, es del orden de un dcimo de la resistencia a compresin y, generalmente, poco significativa en el clculo global. Tiempo de fraguado: dos horas, aproximadamente, variando en funcin de la temperatura y la humedad del ambiente exterior. Tiempo de endurecimiento: progresivo, dependiendo de la temperatura, humedad y otros parmetros. De 24 a 48 horas, adquiere la mitad de la resistencia mxima; en una semana 3/4 partes, y en 4 semanas prcticamente la resistencia total de clculo. Dado que el hormign se dilata y contrae en magnitudes semejantes al acero, pues tienen parecido coeficiente de dilatacin trmico, resulta muy til su uso simultneo en obras de construccin; adems, el hormign protege al acero de la oxidacin al recubrirlo.

RESISTENCIA A LA COMPRESIN La resistencia a la compresin se puede definir como la mxima resistencia medida de un espcimen de concreto o de mortero a carga axial. Generalmente se expresa en kilogramos por centmetro cuadrado (Kg/cm2) a una edad de 28 das se le designe con el smbolo f c. Para determinar la resistencia a la compresin, se realizan pruebas especmenes de mortero o de concreto; en los Estados Unidos, a menos de que se especifique de otra manera, los ensayes a compresin de mortero se realizan sobre cubos de 5 cm. en tanto que los ensayes a compresin del concreto se efectan sobre cilindros que miden 15 cm de dimetro y 30 cm de altura. La resistencia del concreto a la compresin es una propiedad fsica fundamental, y es frecuentemente empleada en los clculos para diseo de puente, de edificios y otras estructuras. El concreto de uso generalizado tiene una resistencia a la compresin entre 210 y 350 kg/cm cuadrado. un concreto de alta resistencia tiene una resistencia a la compresin de cuando menos 420 kg/cm cuadrado. resistencia de 1,400 kg/cm cuadrado se ha llegado a utilizar en aplicaciones de construccin . La resistencia a la flexin del concreto se utiliza generalmente al disear pavimentos y otras losas sobre el terreno. La resistencia a la compresin se puede utilizar como ndice de la resistencia a la flexin, una vez que entre ellas se ha establecido la relacin emprica para los materiales y el tamao del elemento en cuestin. La resistencia a la flexin, tambin llamada mdulo de ruptura, para un concreto de peso normal se aproxima a menudo de1.99 a 2.65 veces el valor de la raz cuadrada de la resistencia a la compresin.

ENSAYOS DEL CONCRETO

La Entidad atribuye la mxima importancia al control de calidad de los concretos que vayan a ser usados en la obra y por conducto del Interventor o de su representante, obligar a un minucioso examen de su ejecucin y los informes escritos harn parte del diario de la obra. Para controlar la calidad de los concretos se harn los siguientes ensayos: ASENTAMIENTO. Las pruebas de asentamiento se harn por cada cinco (5) metros cbicos de concreto a vaciar y sern efectuados con el consistmetro de Kelly o con el cono de Abrams (ICONTEC 396). Los asentamientos mximos para las mezclas proyectadas sern los indicados al respecto para cada tipo, de acuerdo con la geometra del elemento a vaciar y con la separacin del refuerzo. TESTIGOS DE LA RESISTENCIA DEL CONCRETO Las muestras sern ensayadas de acuerdo con el "Mtodo para ensayos de cilindros de concreto a la compresin" (designacin C-39 de la ASTM o ICONTEC 550 Y 673). La preparacin y ensayo de cilindros de prueba que testifiquen la

calidad de los concretos usados en la obra ser obligatoria, corriendo ella de cuenta del Contratista pero bajo la supervigilancia de la Interventora. Cada ensayo debe constar de la rotura de por lo menos cuatro cuerpos de prueba. La edad normal para ensayos de los cilindros de prueba ser de veintiocho (28) das, pero para anticipar informacin que permitir la marcha de la obra sin demoras extremas, dos de los cilindros de cada ensayo sern probados a la edad de siete (7) das, calculndose la resistencia correlativa que tendr a los veintiocho (28) das. En casos especiales, cuando se trate de concreto de alta resistencia y ejecucin rpida, es aceptable la prueba de cilindros a las 24 horas, sin abandonar el control con pruebas a 7 y 28 das. Durante el avance de la obra, el Interventor podr tomar las muestras o cilindros al azar que considere necesarios para controlar la calidad del concreto. El Contratista proporcionar la mano de obra y los materiales necesarios y ayudar al Interventor, si es requerido, para tomar los cilindros de ensayo. El valor de los ensayos de laboratorio ordenados por el Interventor sern por cuenta del Contratista. Para efectos de confrontacin se llevar un registro indicador de los sitios de la obra donde se usaron los concretos probados, la fecha de vaciado y el asentamiento. Se har una prueba de rotura por cada diez metros cbicos de mezcla a colocar para cada tipo de concreto. Cuando el volumen de concreto a vaciar en un (1) da para cada tipo de concreto sea menor de diez metros cbicos, se sacar una prueba de rotura por cada tipo de concreto o elemento estructural, o como lo indique el Interventor; para atraques de tuberas de concreto se tomarn dos cilindros cada 6 metros cbicos de avance.

Las pruebas sern tomadas separadamente de cada mquina mezcladora o tipo de concreto y sus resultados se considerarn tambin separadamente, o sea que en ningn caso se debern promediar juntos los resultados de cilindros provenientes de diferentes mquinas mezcladoras o tipo de concreto. La resistencia promedio de todos los cilindros ser igual o mayor a las resistencias especificadas, y por lo menos el 90% de todos los ensayos indicarn una resistencia igual o mayor a esa resistencia. En los casos en que la resistencia de los cilindros de ensayo para cualquier parte de la obra est por debajo de los requerimientos anotados en las especificaciones, el Interventor, de acuerdo con dichos ensayos y dada la ubicacin o urgencia de la obra, podr ordenar o no que tal concreto sea removido, o reemplazado con otro adecuado, dicha operacin ser por cuenta del Contratista en caso de ser imputable a l la responsabilidad. Cuando los ensayos efectuados a los siete (7) das estn por debajo de las tolerancias admitidas, se prolongar el curado de las estructuras hasta que se cumplan tres (3) semanas despus de vaciados los concretos.

Determinacin de la resistencia del hormign con Martillo Smith El Esclermetro o Martillo Smith - Estima de forma aproximada la resistencia a compresin simple mediante una correlacin con tablas. Se basa en un golpeo con rebotes, y presenta mucha posibilidad de resultados. Contamos con el equipo digital ms moderno para realizar este ensayo, el cual calcula automticamente todos los resultados.

Este ensayo se utiliza ampliamente en la ingeniera civil y la industria de la construccin para poner a prueba la resistencia del hormigon de la forma ms rpida, simple y econmica en comparacin con otros ensayos no destructivos. Para el caso donde se obtienen resistencias del hormigon menores a la especificada, se puede reforzar el elemento de hormigon con fibra de carbono, la cual permite incorporar la resistencia faltante.

Si el estudio realizado requiere la informacin relacionada con la barras de acero o armadura existente en el elemento, se utiliza el escner de hormign para barras de acero, conocido como auscultador o pacometro, este instrumento entrega, dimetro, profundidad o recubrimiento y espaciamiento de las barras de acero, para mayor informacin visite este link. La norma nCH 1565 of.79 establece el procedimiento para determinar el ndice escleromtrico del hormign endurecido empleando un martillo de acero impulsado por resorte.Este procedimiento no es aplicable a la determinacin de resistencias del hormign, por lo tanto no es alternativo respecto a ninguno de los ensayos normales de compresin y traccin y en ningn caso puede emplearse como base para aceptacin o rechazo.

Sin embargo, se estima que si el instrumento es calibrado para cada mezcla y conjunto de materiales empleados en una obra, para condiciones de humedad y textura similares sobre las que van a realizarse las observaciones y se alcanza una correlacin consistente entre ndice escleromtrico y resistencias a compresin (obtenidas mediante probetas normales y/o testigos del hormign), es posible obtener una estimacin de la resistencia del hormign. No obstante, aun tomando las medidas sealadas no puede pretenderse una exactitud mayor a un 20 o 25%. El ndice escleromtrico determinado mediante este procedimiento se aplica para: a) Evaluar la uniformidad del hormign in situ; b) Delinear zonas o regiones de hormign pobre o deteriorado en las estructuras; c) Indicar cambios en el tiempo de caractersticas del hormign, tales como velocidad de endurecimiento del cemento, accin de temperaturas, etc. De este modo provee informacin til para determinar plazos de desmolde y descimbre; d) Supervisar rpidamente grandes reas de hormigones similares en una construccin bajo consideracin. DOSIFICACION DEL HORMIGON La dosificacin implica establecer las proporciones apropiadas de los materiales que componen al concreto, a fin de obtener la resistencia y durabilidad requeridas, o bien, para obtener un acabado o pegado correctos. Generalmente expresado en gramos por metro (g/m). Dada la complejidad del problema se han desarrollado numerosos mtodos de dosificacin. Relacin agua cemento Todos los mtodos de dosificacin destacan la importancia de la relacin entre las proporciones de agua y cemento. Ambos materiales forman una pasta que, al endurecer, acta como aglomerante, manteniendo unidos los granos de los agregados. Mientras mayor sea la dosis de agua el concreto ser mas trabajable, sin embargo esto disminuye su resistencia y durabilidad. Manejabilidad de la mezcla Una mezcla trabajable es aquella que puede colocarse sin dificultad y que con los mtodos de compactacin disponibles permite obtener concretos densos. Al

mismo tiempo la mezcla debe tener suficiente mortero para envolver completamente la piedra y las armaduras y obtener superficies lisas sin nichos de piedras ni porosidades. En otras palabras, debe llenar completamente los huecos entre las piedras y asegurar una mezcla plstica y uniforme. Una mezcla trabajable para un tipo de elemento puede ser muy dura para otro. Por ello el concreto que se coloca en elementos delgados o con mucha armadura debe ser mas plstico que el de construccin masiva. Tabla de proporciones En esta tabla se muestra las porciones de materiales necesarios para preparar concreto resistentes. el agua, arena y grava, se miden en tobos que equivalen a 10L. obras resisten cia 100 kg/cm 150 kg/cm 200 kg/cm 250 kg/cm 300 kg/cm cemento (kilogramo s) 42Kg 42Kg 42Kg arena (tobos ) 6 5.25 4.5 grava (tobos ) 8 7.5 6 agua (tobos ) 2 1.75 1.5 volume n (litros) 180L 165L 145L

muros y plantillas vigas zapatas (emparrilado s) columnas y techos alta resistencia

42Kg 42Kg

3.75 3

5.5 4.75

1.25 1

130L 112L

ASFALTO

sustancia negra, pegajosa, slida o semislida segn la temperatura ambiente; a la temperatura de ebullicin del agua tiene consistencia pastosa, por lo que se extiende con facilidad. Se utiliza para revestir carreteras, impermeabilizar estructuras, como depsitos, techos o tejados, y en la fabricacin de baldosas, pisos y tejas. No se debe confundir con el alquitrn, que es tambin una sustancia negra, pero derivada del carbn, la madera y otras sustancias. El asfalto es procesado en plantas, existen dos tipos de plantas, Plantas tipo Batch y Plantas Contnuas. Origen del Asfalto

El asfalto se encuentra en depsitos naturales, pero casi todo el que se utiliza hoy es artificial, derivado del petrleo. Para pavimentar se emplean asfaltos de destilacin, hechos con los hidrocarburos no voltiles que permanecen despus de refinar el petrleo para obtener gasolina y otros productos. En la fabricacin de materiales para tejados y productos similares se utilizan los asfaltos soplados, que se obtienen de los residuos del petrleo a temperaturas entre 204 y 316C. Una pequea cantidad de asfalto se craquea a temperaturas alrededor de los 500C para fabricar materiales aislantes. El asfalto natural se utilizaba mucho en la antigedad. En Babilonia se empleaba como material de construccin. En el Antiguo Testamento en los libros del Gnesis y el xodo hay muchas referencias a sus propiedades impermeabilizadoras como material para calafatear barcos. Los depsitos naturales de asfalto suelen formarse en pozos o lagos a partir de residuos de petrleo que rezuman hacia la superficie a travs de fisuras en la tierra. Entre ellos destacan el lago Asfaltites o mar Muerto, en Palestina, los pozos de alquitrn de La Brea, en Los ngeles, en los cuales se han encontrado fsiles de flora y fauna prehistricas, el lago de asfalto (Pitch Lake), en la isla de Trinidad, y el lago Bermdez, en Venezuela. Tambin se aprovechan los depsitos de rocas asflticas o rocas impregnadas de asfalto. Otro tipo de asfalto de importancia comercial es la gilsonita, que se encuentra en la cuenca del ro Uinta, al suroeste de Estados Unidos, y se utiliza en la fabricacin de pinturas y lacas. Usos ms comunes del Asfalto

Concreto Asfltico. Es una mezcla en caliente, de alta calidad y perfectamente controlada, de cemento asfltico y agregados de buena calidad bien gradados, que se debe compactar perfectamente para formar una masa densa y uniforme, tipificadas por las mezclas Tipo IV del instituto del Asfalto.

Sello con Lechada de Emulsin Asfltica. Es una mezcla de asfalto emulsionado de rotura lenta, agregado fino y un mineral de relleno, a la que se le aade agua para darle consistencia de lechada.

Sello Negro de Asfalto. Es una aplicacin ligera de emulsin asfltica de rotura lenta diluida en agua. Se utiliza para renovar superficies asflticas viejas y para sellar grietas y pequeos vacos de la superficie.

Carpeta Asfltica de Nivelacin. Es una capa (mezcla de agregado y asfalto) de espesor variable utilizada para eliminar irregularidades de la superficie existente antes de cubrirla con un tratamiento nuevo o con una carpeta de recubrimiento.

Carpeta Asfltica de Recubrimiento. Consiste en una o ms capas asflticas aplicadas sobre el pavimento existente. La carpeta de recubrimiento generalmente consiste de una carpeta de nivelacin, para corregir las irregularidades del pavimento viejo, seguida por una o varias carpetas de grosor uniforme, hasta obtener el espesor total necesario.

Pavimentos Asflticos. Son pavimentos compuestos por una capa superficial de agregado mineral recubierto y aglomerado con cemento asfltico, colocada sobre superficies de apoyo tales como bases asflticas, piedra triturada o grava; o sobre un pavimento de concreto de cemento Portland, de ladrillo o bloques.

Capa de Imprimacin Asfltica. Se llama as a la aplicacin de un asfalto lquido de baja viscosidad a una superficie absorbente. Se suele utilizar para preparar una base no tratada que baya a ser recubierta con una carpeta asfltica.

Capa de Sello Asfltico. Es un tratamiento superficial consistente en la aplicacin de una capa delgada de asfalto para impermiabilizar y mejorar la textura de la carpeta asfltica superficial.

Tratamientos Asflticos Superficiales. Son aplicaciones a cualquier tipo de carretera, superficie o pavimento, de materiales asflticos con o sin recubrimiento de agregado mineral, de espesor no mayor de 25 cms.

Capa de Pega Asfltica. Es una aplicacin muy ligera de asfalto liquido sobre una superficie de cemento portland. El tipo de asfalto preferido es la emulsin asfltica diluida en agua. Se emplea para asegurar la adhesin de la nueva carpeta de la superficie que se va a pavimentar.

Almacenamiento y manipuleo del asfalto caliente Costras o formacion de pieles en tanques de asfalto es causado por el sobre calentamiento en una atmosfera oxidante. Esto puede ser minimizado reduciendo la temperatura de almacenamiento o evitando picos temporarios de temperatura causado por controles deficientes de la temperatura. El asfalto no debe ser almacenado a granel a altas temperaturas. Si la temperatura de aplicacion est por encima de los 160c, se deber utilizar un pequeo tanque calentador para llegar a esa temperatura y la temperatura en el tanque de estar 50c por encima del punto de ablanamiento del asfalto en cuestion. Gas inerte como el nitrogeno o el dioxido de carbono puede ser utilizado para reducir la formacion de "pieles" en la superficie del asfalto. Este tipo de proceso pede llegar a ser honeroso. Otros procesos a utilizarse pueden ser: Este seguro que alguna linea de retorno en el sistema circulatorio entre al tanque por debajo del nivel de la superficie del asfalto y reducir la exposicion del asfalto al contacto con el oxigeno del aire. Usar tanques verticales para reducir la superficie de contacto con el oxigeno del aire. Si alguna piel se forma en la superficie de contacto del asfalto con el aire, mezclar ligeramente para que esa proporcion de residuos carbonosos mezclados vuelvan a mezclarse con la masa original del asfalto. Evitar inhalar los vapores de asfalto, particularmente cuando se retiran muestras de la parte superior del tanque limites de temperaturas recomendadas c.

Asfaltos Cortados .Los asfaltos cortados son diluciones de cementos asflticos en solventes voltiles derivados del petrleo, estas diluciones son de consistencia ms fluida, es decir poseen una menor viscosidad, y su caracterstica menos viscosa hace que se salga del rango en que se aplica el ensaye de penetracin, el cual posee como lmite mximo el valor de 300.El uso de solventes es proporcionar trabajabilidad al asfalto para ser mezclado con agregados a bajas temperaturas, luego de esto el solvente se evapora, dejando el residuo asfltico que envuelve y cohesiona los ridos en la mezcla final Conforme al tipo de solvente utilizado en la mezcla estos asfaltos puedenclasificarse tres tipos dependiendo de la velocidad de volatizacin del solvente.

Asfalto cortado de curado rpido. Asfalto cortado de curado medio. Asfalto cortado de curado lento .Todos los asfaltos cortados poseen una nomenclatura especfica para cada tipo ,donde las letras van acompaadas de un nmero el cual indica su grado de viscosidad cinemtica en centistokes medida a 60 C. mente la norma AASHTO ha discontinuado su uso debido al tiempo de quiebre que requeran. Emulsiones asflticas. Las emulsiones asflticas corresponden a un asfalto lquido cuyo fluidificante es el agua. Estos dos lquidos inmiscibles conforman una mezcla en la cual uno de ellos se dispersa en el otro, en forma de gotas diminutas, denominndose al primero fase dispersa (Asfalto) y al segundo fase continua (Agua). Para lograr una estabilidad entre la fase continua y dispersa es necesario incorporar un agente emulsificador, generalmente de base jabonosa o solucin alcalina. Los agentes emulsificantes forman una pelcula protectora alrededor de los glbulos de asfalto instituyndoles una determinada polaridad en la superficie, lo que hace que estos se repelan manteniendo estable la emulsin. Cuando la emulsin se pone en contacto con los ridos, se produce un desequilibrio elctrico que rompe la emulsin llevando las partculas de asfalto a unirse a los ridos y el agua fluye o se evapora separndose de la mezcla.

Existen agentes emulsificadores que permiten que este quiebre sea instantneo y otros ms poderosos que retardan este fenmeno. Lo que implica que las emulsiones se clasifiquen en: Emulsiones asflticas de quiebre rpido, RS (Rapid Setting). Emulsiones asflticas de quiebre medio, MS (Medium Setting). Emulsiones asflticas de quiebre lento, SS (Slow Setting). Asfalto Espumado El Asfalto espumado, cuyo origen se ubica en el ao 1956 con el Dr. Ladis H. Csanyi es una tcnica que permite elaborar mezclas asflticas, con procesos constructivos especializados, de muy alto rendimiento y bastante ahorro energtico, incluso pueden usarse en reciclado en fro de pavimentos asflticos y estabilizacin de suelos. El asfalto espumado puede utilizarse con una variedad de materiales, sean nuevos, reciclados e inclusive en aquellos que tienen un alto ndice de plasticidad. El asfalto espumado puede ser aplicado por dos medios, en sitio o en planta mvil central. El proceso, que se realiza en la cmara mezcladora de la mquina de estabilizacin, incluye la expansin del asfalto lquido caliente y el subsiguiente mezclado con el material del camino pulverizado durante el proceso de recuperacin. Se sostiene que este proceso economiza energa y asfalto sobre otras tcnicas de estabilizacin. Caractersticas del asfalto espumado El asfalto espumado se caracteriza por dos propiedades principales: Razn de expansin, que es una medida de la viscosidad de la espuma y va a determinar qu tan biense va a dispersar el asfalto en la mezcla. Se calcula como la razn entre el mximo volumen de la espuma relativo a su volumen original. Vida media, medida de estabilidad de la espuma y provee una indicacin de la tasa de colapso de la espuma. Se calcula como el tiempo, en segundos, que transcurre para que la espuma colapse a lamitad de su volumen mximo.

Dispersin del asfalto espumado A diferencia de las mezclas asflticas en caliente, el material estabilizado con asfalto espumado no se ve negro. Esto se debe a que las partculas ms gruesas del agregado no se cubren con asfalto. Cuando el asfalto espumado entra en contacto con el agregado, las burbujas de asfalto revientan en millones de pequeas gotitas de asfalto que se adhieren a las partculas finas, especficamente la fraccin menor a 0,075 mm . Las gotitas de asfalto pueden intercambiar calor slo con la fraccin de filler y todava tener viscosidad suficientemente baja como para cubrir las partculas. La mezcla espumada resulta en un filler ligado con asfalto que acta como mortero entre las partculas gruesas, como se mostr previamente. Por ende, hay un ligero oscurecimiento del color del material despus del tratamiento. La adicin de cemento, cal o algn material fino similar (100% que pasa el tamiz de 0,075 mm) ayuda a dispersar el asfalto, particularmente donde el material reciclado es

deficiente en finos (por ejemplo ,menos del 5% pasando el tamiz 0,075 mm). Investigaciones limitadas han mostrado que fillers activos (y en particular cemento) no solamente reemplazan al filler natural, si no que adems proveen irregularidades en la superficie de las partculas debido a la accin puzolnica, a las cuales las partculas de asfalto tienden a adherirse. PROPIEDADES FSICAS DE LOS ASFALTOS. Las propiedades fsicas de los asfaltos son resultado de ensayos empricos o semiempricos, en las cuales se plantea determinar sus caractersticas reolgicas. Densidad En los asfaltos que se utilizan en la construccin de pavimentos esta cualidad vara desde 0.9 1.4 Kg. /m3. Los valores ms altos de densidad de un asfalto corresponden a los asfaltos procedentes de crudos con un alto contenido de hidrocarburos aromticos. La medida de la densidad sirve de control de la uniformidad de un suministro. La densidad relativa de un asfalto es la razn entre el peso de un determinado volumen de asfalto y el peso de un volumen igual de agua a una determinada temperatura, por ejemplo veinte y cinco grados centgrados. El conocimiento de esta propiedad permite convertir de pesos a volmenes y viceversa, esta se determina con un picnmetro. Los asfaltos poseen una densidad relativa a 25 C del orden de 1.03. Penetracin La penetracin es una medida de la consistencia del asfalto, que se determina midiendo en dcimas de milmetro, la longitud de una aguja normalizada que entra en una muestra en unas condiciones especificadas de tiempo, temperatura y carga.

Esta cualidad, por si sola, no permite identificar un asfalto, pero s define si el producto que est sometido al ensayo es liquido, semilquido, semislido o slido. La penetracin de un producto asfltico disminuye cuando la densidad del mismo aumenta.

Viscosidad La viscosidad es la relacin entre la fuerza aplicada a un fluido y la velocidad con la que fluye. Por lo tanto la viscosidad de un asfalto es una de sus caractersticas esenciales desde el punto de vista de su comportamiento en el momento de su aplicacin cuando su consistencia es suficientemente reducida. La viscosidad depende de la temperatura, por lo que su determinacin a diferentes temperaturas da una idea de cual es su susceptibilidad trmica. Solo para ciertas investigaciones se utilizan viscosmetros capilares para la obtencin de la viscosidad absoluta del producto a una temperatura. En la prctica se suele recurrir a determinar la viscosidad relativa. Los viscosmetros mas utilizados son los de Saybolt (Furol y Universal). Se basan en la determinacin del tiempo en que una cierta cantidad de

producto asfltico a una temperatura prefijada fluye por un orificio por la accin de la gravedad en unas condiciones normalizadas.

Fig. 12. Esquema de la determinacin de la Viscosidad relativa, Saybolt.

Fig. 13. Esquema de Viscosmetro capilar. Punto de ablandamiento Para poner en obra un material asfltico, se requiere que tenga una viscosidad baja,

lo cual puede conseguirse por medio de una disolucin en un solvente voltil, por emulsin en agua o por un aumento en la temperatura, el cual este ltimo es el procedimiento frecuentemente utilizado. La susceptibilidad trmica de un producto asfltico, es la aptitud que presenta para variar su viscosidad en funcin de la temperatura. Es muy importante la susceptibilidad debido a que se puede conocer la temperatura adecuada para que el producto asfltico adquiera la viscosidad requerida para el uso que se le de.

Fig. 14. Diagrama de ensayo de punto de ablandamiento (anillo y bola). Ductilidad. La ductilidad se mide por alargamiento, antes de producirse la rotura de una probeta de material asfltico estirada por sus extremos con una velocidad constante. Los materiales asflticos estn sometidos frecuentemente a variaciones de temperatura que le provocan cambios dimensionales, para esto es necesario que el material asfltico sea

suficientemente dctil para alargarse sin producir grietas, pero una ductilidad excesiva es riesgosa debido a que se pueden presentar ondulaciones por efectos de las cargas de trfico. Puede comprobarse experimentalmente que para un mismo material, la ductilidad crece cuando crece la temperatura, y para materiales distintos, pero del mismo tipo, la ductilidad aumenta cuando la penetracin aumenta o cuando la viscosidad disminuye.

Fig. 15. Diagrama del ensayo de ductilidad.

Punto de inflamacin. Es la temperatura a la cual arden los vapores del asfalto al aproximar la superficie

del material bituminoso a una llama de prueba. Su determinacin es til para el manejo en obra del asfalto para implementar precauciones, especialmente si su punto de inflamacin es cercano a la temperatura de manejo en obra. El punto de inflamacin de un asfalto debe estar alrededor de los 215 C. Este ensayo se lleva a cabo en un equipo normalizado llamado copa Cleveland.

Fig. 16. Esquema de la copa Cleveland.

Volatilidad. Indica la cantidad de aceites voltiles que contiene un asfalto, mediante calentamiento a una temperatura determinada durante un cierto tiempo. Esta propiedad da un ndice de inalterabilidad del asfalto durante las operaciones previas a su puesta en obra. Solubilidad Por definicin, un asfalto es totalmente soluble en sulfuro de carbono. Si al realizar el ensayo de un material quedara un residuo insoluble, el resultado del ensayo permitira juzgar sobre la cantidad de asfalto puro que contiene dicho material. Por otro lado, la propiedad de solubilidad, sirve para comprobar la uniformidad de composicin de un producto de este tipo y para determinar la cantidad de asfalto de que consta un pavimento. Adherencia. Es la resistencia que presenta un producto asfltico al intentar despejarlo de un agregado ptreo, pero esta adherencia no puede tener lugar ms que si el agregado mineral es mojado por el asfalto. Adems de esto, tiene que existir afinidad entre las molculas de uno y otro cuerpo. Envejecimiento. El asfalto est compuesto por molculas orgnicas que reaccionan con el oxigeno del aire oxidndose lo que les hace ms duros y frgiles. Se debe tener en cuenta que gran parte del envejecimiento o endurecimiento oxidativo tiene lugar antes de que el asfalto est

compactado, durante el proceso de mezcla en el que el ligante est sometido a altas temperaturas y en forma de pelcula fina, lo que hace que el proceso sea ms rpido, pudindose producir en este periodo otros tipos de envejecimiento, como la prdida de los componentes ms voltiles del asfalto, que se traduce en un endurecimiento del mismo. Por lo cual si se desea comparar las propiedades del asfalto con su comportamiento en la mezcla, se debe estudiar el asfalto en el estado de envejecimiento en que va a estar el material cuando est en uso, y artificial acelerado antes de estudiar alguna de sus propiedades. Comportamiento mecnico. Las caractersticas mecnicas y funcionales de un asfalto son decisivas para el comportamiento de la mezcla asfltica tendr al momento de entrar en servicio, por esta razn se presta una mayor atencin a la caracterstica mecnica y resistente de los asfaltos, en especial a su deformacin a baja carga (reologa), su poder aglomerante y su comportamiento y resistencia a la rotura.

CARACTERIZACIN DE LOS CEMENTOS ASFLTICOS

En la Argentina los cementos asflticos se especifican por intermendio de su penetracin de acuerdo a la norma IRAM 6604. Desde hace 25 aos que en los EEUU, los mismos se especifican de dos maneras diferentes: penetracin o viscosidad. Si bien todavia no es requerido especificamente por las Vialidades o Consecionarios Viales, las tendencias de requerimeintos de las empresas han llevado durante los ltimos aos a la exigencia de medir la viscosidad de los cementos asflticos.

Los grados de cementos asfalticos mas usados son (pen 25C):

50/60 70/100 150/200

Zona Calida Zona Templada Zona Sur

Norte Argentina Centro Argentina Sur Argentina

Ensayos de los cementos asflticos.

a) Ensayo de viscosidad: Permite conocer los valores de la resistencia del asfalto a fluir. Este ensayo se puede realizar a temperaturas de 60C o de 135C. A 60C se efecta la viscosidad absoluta y se utiliza un viscosmetro capilar, el cual se coloca en un bao de aceite a temperatura constante. Se incorpora el asfalto precalentado hasta que llegue a la marca de llenado.

Una vez que el sistema ha alcanzado la temperatura de 60C, se aplica un vaco y se mide el tiempo en que tarda en desplazarse el asfalto por el capilar entre dos marcas consecutivas. Al multiplicarse este tiempo por el factor de calibracin de viscosmetro, se obtiene el valor de la viscosidad absoluta en Poises. A temperatura de 135C se realiza el ensayo de viscosidad cinemtica y sus unidades son en centistokes.

b) Ensayo de penetracin: Se trata de un mtodo de ensayo emprico antiguo, que permite medir la dureza o consistencia del cemento asfltico. Consiste en la penetracin de una aguja normalizada de 100 g la cual se introduce en un recipiente con cemento asfltico a una temperatura de referencia de 25C por un tiempo de 5 segundos, midindose despus la penetracin de la aguja en unidades de 0.1 mm.

c) Ensayo de punto de inflamacin: El punto de inflamacin representa la temperatura a la cual un asfalto puede calentarse con seguridad, sin que ste se inflame en presencia de una llama. Esta temperatura es menor que la temperatura de combustin o punto de combustin. El ensayo se realiza en el "vaso abierto Cleaveland " consiste en llenar un vaso de bronce con asfalto, y se calienta a una velocidad gradual de temperatura. Cada cierto tiempo se pasa una llama sobre la superficie hasta que se produzca una inflamacin o fIash debido a la evaporacin de solventes. Esta temperatura representar el punto de inflamacin.

d) Ensayo en horno de pelcula delgada: Este ensaye simula el envejecimiento del asfalto, en condiciones normales en una planta de mezcla en caliente. El grado de envejecimiento se mide con los ensayos de penetracin, viscosidad, etc. El ensayo consiste en colocar 50 ml de cemento asfltico en un platillo quedando la muestra con 3 mm. de espesor, que se coloca en un horno a 163C, sobre un plato que gira a 5-6 rev/min durante 5 horas y a una temperatura constante de 163C. concluido el plazo. se extrae la muestra para efectuarle los ensayos de viscosidad, penetracin, perdida de peso, etc. La diferencia en peso est acotada por normas.

e) Ensayo de ductilidad: El procedimiento consiste en formar una probeta de cemento asfltico con dimensiones determinadas y sostenerlas a un proceso de elongacin. Este proceso se efecta a una temperatura normalizada de 25C y a una velocidad de 5 cm/min. El ensaye de ductilidad nos da la distancia a la cual se rompe la muestra y se mide en cm.

f) Ensayo de solubilidad: Este ensayo permite conocer el grado de pureza de los cementos asflticos y para ello se utiliza actualmente como solvente el triocloro-etileno, que es menos txico que otros solventes empleados anteriormente, separando as la materia inerte como sales, carbn libre o contaminantes inorgnicos que no solubles. El procedimiento consiste en disolver 2 gr. de asfalto en 100 ml de solvente, para luego filtrar dicha solucin. Por diferencia de pesada, del filtro antes y despus de filtrar, se determina la cantidad de impurezas retenidas y se calcula el grado de pureza.

DEFINICIN DE MEZCLA ASFLTICA. Las mezclas asflticas, tambin reciben el nombre de aglomerados, estn formadas por una combinacin de agregados ptreos y un ligante hidrocarbonato, de manera que aquellos quedan cubiertos por una pelcula continua ste. Se fabrican en unas centrales fijas o mviles, se transportan despus a la obra y all se extienden y se compactan. (Kraemer et al., 2004). Las mezclas asflticas se utilizan en la construccin de carreteras, aeropuertos, pavimentos industriales, entre otros. Sin olvidar que se utilizan en las capas inferiores de los firmes para trficos pesados intensos. Las mezclas asflticas estn constituidas aproximadamente por un 90 % de agregados ptreos grueso y fino, un 5% de polvo mineral (filler) y otro 5% de ligante asfltico. Los componentes mencionados anteriormente son de gran importancia para el correcto funcionamiento del pavimento y la falta de calidad en alguno de ellos afecta el conjunto. El ligante asfltico y el polvo mineral son los dos elementos que ms influyen tanto en la calidad de la mezcla asfltica como en su costo total.

You might also like

- Simetría figurasDocument256 pagesSimetría figurasLau RiojaNo ratings yet

- Mecanismo de Retorno RapidoDocument5 pagesMecanismo de Retorno RapidobreinerNo ratings yet

- Practica #5 Probabilidad y EstadisticaDocument4 pagesPractica #5 Probabilidad y EstadisticaPaloma0% (1)

- Perfil aerodinámico en palas de rotor de colaDocument28 pagesPerfil aerodinámico en palas de rotor de colaGALANFY100% (1)

- 08 Panel Monitor D155AX-6Document80 pages08 Panel Monitor D155AX-6Mario Gonzáles100% (2)

- Co-Ht Coaltar EpóxicoDocument3 pagesCo-Ht Coaltar Epóxicolinagarcia28No ratings yet

- Libro de Comunicaciones Plus PDFDocument244 pagesLibro de Comunicaciones Plus PDFdayner ojeda100% (2)

- Teoria de Los GeosinclinalesDocument3 pagesTeoria de Los Geosinclinalesdecm_cm100% (1)

- Especificaciones Tecnicas - ElectricasDocument6 pagesEspecificaciones Tecnicas - ElectricasManuelSalinasNo ratings yet

- Clasificacion Suelos SUCS UCEDocument7 pagesClasificacion Suelos SUCS UCEStevenLoopzNo ratings yet

- Instructivo para Las SimulacionesDocument3 pagesInstructivo para Las SimulacionesJhoanny BautistaNo ratings yet

- Infiltración en EcologíaDocument21 pagesInfiltración en EcologíaLord KrepNo ratings yet

- Redes de Subtransmisión y Distribución de EnergiaDocument8 pagesRedes de Subtransmisión y Distribución de EnergiaANDRES13No ratings yet

- Examen Diseño de PlantasDocument4 pagesExamen Diseño de PlantasElizabeth RodriguezNo ratings yet

- Qué Es Yin YangDocument3 pagesQué Es Yin YangLiz Laura FloresNo ratings yet

- Exposición de FísicaDocument12 pagesExposición de FísicaAlessandro Campó QuesquénNo ratings yet

- DC12 60A (10-19A) - tcm64-182867Document2 pagesDC12 60A (10-19A) - tcm64-182867Mauricio Andrés MontenegroNo ratings yet

- Proba 1Document112 pagesProba 1KarinaNo ratings yet

- Cmac HuancayoDocument4 pagesCmac HuancayoDavid Nilson Chupayo PaucarNo ratings yet

- Calcopirita y Manganocalcita - DIAPOSITIVASDocument31 pagesCalcopirita y Manganocalcita - DIAPOSITIVASMax Chavez ChicomaNo ratings yet

- MudloggingDocument57 pagesMudloggingJhon Jairo GonzálezNo ratings yet

- HIDRAULICA Lab1 Moyano Nieto Orellana Tenesaca PDFDocument9 pagesHIDRAULICA Lab1 Moyano Nieto Orellana Tenesaca PDFLiissi TenesacaNo ratings yet

- Resumen de Formulas Estadisticas PDFDocument2 pagesResumen de Formulas Estadisticas PDFDayker RomeroNo ratings yet

- EJEMPLO BalanceHIDRICOCOMPLETARDocument27 pagesEJEMPLO BalanceHIDRICOCOMPLETARguillermo malaver rodriguezNo ratings yet

- Pruebas Icfes 2005Document21 pagesPruebas Icfes 2005Byron Brenes100% (1)

- p11 Refinacion de Aceite BlanqueadoDocument8 pagesp11 Refinacion de Aceite BlanqueadoTavo Pc0% (1)

- Aplicacion Control PidDocument3 pagesAplicacion Control PidJuan Camilo Mateus TéllezNo ratings yet

- TecnoclogiaDocument30 pagesTecnoclogiaJHON MARCO REYNOSO HILARIO100% (1)

- Qué Es Un Número IrracionalDocument3 pagesQué Es Un Número IrracionalLeoner Juarez CruzNo ratings yet

- Practica 3 Química Analítica InstrumentalDocument4 pagesPractica 3 Química Analítica InstrumentalShelby TerrazosNo ratings yet