Professional Documents

Culture Documents

Fabricacion Del Acero

Uploaded by

Aldo Paul Quintana VillaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fabricacion Del Acero

Uploaded by

Aldo Paul Quintana VillaCopyright:

Available Formats

El acero puede ser fabricado utilizando materias primas naturales, esto es con el arrabio, o de manera reciclada.

En la manera reciclada, de los desechos se recoge con un imn el acero, capaz de captar hasta 5 toneladas, donde un 80% de estos desechos se transformarn en barras de acero.

PROESOS DE LA FABRICACION:

1.

2. 3.

PROCESO DE REDUCCION DIRECTA

PROCESO DE FABROCACION DE METALICOS PROCESO DE ACERIA

4.

PROCESO DE LAMINACION

Un componente importante en la produccin del acero es el HIERRO ESPONJA Este se obtiene en la planta de reduccin directa a partir de la reduccin del mineral de hierro que llega en forma de pellets. Se le denomina "hierro esponja" porque al extraerle el oxgeno al mineral de hierro se obtiene un producto metlico poroso y relativamente liviano.

Otro componente en la produccin del acero es la carga metlica. En la zona de metlicos, se acopia el acero a reciclar, segn su carga residual y su densidad, determinada por una junta calificadora.

La carga metlica pasa por un proceso de corte y triturado en la planta fragmentadora. EN EL CUAL poderosos martillos reducen la carga a un tamao ptimo. Luego, a travs de una faja transportadora, la carga fragmentada pasa por una serie de rodillos magnticos que seleccionan todo lo metlico. Los materiales que no lo son, se desvan por otro conducto para su almacenamiento o su cuidadosa eliminacin.

En la Planta de Acera el metal triturado y Hierro Esponja se lleva a ambos al Horno Elctrico de Fusin un Horno de Afino a travs de la cuchara (Horno Cuchara).

Cuando la mezcla de hierro esponja y la carga metlica ingresa al horno, la puerta principal es cubierta con una masa selladora. En el interior del horno elctrico, la principal energa usada para fundir la carga es la energa elctrica a travs del arco elctrico producido por tres electrodos que generan temperaturas por encima de los 3,000C a 5,000C. Tambin se produce energa qumica producto de la oxidacin. El hierro esponja y la carga metlica se funden a 1600C, obtenindose as el acero lquido.

Luego de 36 minutos de combustin, el acero lquido pasa al horno cuchara en donde otros tres electrodos realizan el afino, es decir, se ajusta la composicin qumica del acero, logrando as la calidad necesaria para el producto.

Se inicia vertiendo el acero lquido de la cuchara al distribuidor, que reduce la turbulencia del flujo y lleva el acero lquido por 4 lneas de colada o moldes oscilatorios en donde se le da una refrigeracin primaria para solidificarla superficialmente. Luego, mediante sprays y toberas se realiza la refrigeracin secundaria. Esta barra solidificada es cortada obtenindose as la palanquilla, el producto final de la acera y la materia prima para la laminacin

La laminacin empieza con el calentamiento de la palanquilla en el horno re-calentador a una temperatura de trabajo que vara entre los 1,100C y los 1200C. De ah pasa al tren de laminacin, donde se inicia el estiramiento de la palanquilla a travs de cajas de desbaste y rodillos, formando as las barras y perfiles, segn el tipo de rodillo acabador que se haya colocado y de acuerdo al largo que se desea obtener.

La primera etapa del tren de laminacin es el tren de desbaste que consta de ocho cajas; seguidas por el tren intermedio y continuo que tiene diez casetas convertibles de ltima generacin.

Finalizado el proceso de laminacin, todos los productos se entregan al mercado, debidamente empaquetados y etiquetados, con un cdigo de barras que permite conocer sus caractersticas, evitando as errores en la entrega y garantizando un total control de la calidad del producto.

You might also like

- Metrados Mejoramiento VialDocument1 pageMetrados Mejoramiento VialAldo Paul Quintana VillaNo ratings yet

- Memoria DescriptivaDocument7 pagesMemoria DescriptivaAldo Paul Quintana VillaNo ratings yet

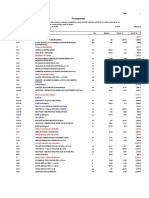

- Presupuesto MercadoDocument6 pagesPresupuesto MercadoAldo Paul Quintana VillaNo ratings yet

- Memoria de Calculo ReservorioDocument16 pagesMemoria de Calculo ReservorioAldo Paul Quintana VillaNo ratings yet

- FLETE TERRESTRE Muros de Concreto ArmadoDocument16 pagesFLETE TERRESTRE Muros de Concreto ArmadoAldo Paul Quintana VillaNo ratings yet

- Memoria DescriptivaDocument15 pagesMemoria DescriptivaAldo Paul Quintana VillaNo ratings yet

- Memoria DescriptivaDocument15 pagesMemoria DescriptivaAldo Paul Quintana VillaNo ratings yet

- FLETE TERRESTRE Muros de Concreto CiclopeoDocument16 pagesFLETE TERRESTRE Muros de Concreto CiclopeoAldo Paul Quintana VillaNo ratings yet

- Proyecto PiscigranjaDocument52 pagesProyecto PiscigranjaAldo Paul Quintana Villa100% (3)

- DISEÑO DE MURO DE CONTENCION Lado EsteDocument15 pagesDISEÑO DE MURO DE CONTENCION Lado EsteAldo Paul Quintana VillaNo ratings yet

- Manual TruchaDocument88 pagesManual TruchaEnrique Chirinos Zacarias100% (1)

- DISEÑO DE MURO DE CONTENCION Lado EsteDocument15 pagesDISEÑO DE MURO DE CONTENCION Lado EsteAldo Paul Quintana VillaNo ratings yet

- DISEÑO DE MURO DE CONTENCION Lado EsteDocument15 pagesDISEÑO DE MURO DE CONTENCION Lado EsteAldo Paul Quintana VillaNo ratings yet

- U LDocument1 pageU LAldo Paul Quintana VillaNo ratings yet

- Diseño de Poza de AlmacenamientoDocument14 pagesDiseño de Poza de AlmacenamientoAldo Paul Quintana VillaNo ratings yet

- CAPITULO III Evaporacion y EvapotranspiracionDocument15 pagesCAPITULO III Evaporacion y EvapotranspiracionAldo Paul Quintana VillaNo ratings yet

- Cardiotonic OsDocument5 pagesCardiotonic OsJareni Pereda AnayaNo ratings yet

- GUÍAS PARA EL DISEÑO DE RESERVORIOS ELEVADOS de AGUA POTABLEDocument26 pagesGUÍAS PARA EL DISEÑO DE RESERVORIOS ELEVADOS de AGUA POTABLEronfremoralesNo ratings yet

- Capitulo V Aguas SubterraneasDocument24 pagesCapitulo V Aguas SubterraneasAldo Paul Quintana VillaNo ratings yet

- Manual ArcGis Intermedio 10Document117 pagesManual ArcGis Intermedio 10Marcelo Hernandez NautoNo ratings yet

- Manual-Cielos-Rasos-Instalacion 01 PDFDocument4 pagesManual-Cielos-Rasos-Instalacion 01 PDFHernanNo ratings yet

- Perforacion de PozosDocument71 pagesPerforacion de PozosMary FrancoNo ratings yet

- Cuenca Hidrologica Del CunasDocument47 pagesCuenca Hidrologica Del CunasAldo Paul Quintana VillaNo ratings yet

- Capitulo Ix Transito de AvenidasDocument7 pagesCapitulo Ix Transito de AvenidasAldo Paul Quintana VillaNo ratings yet

- Guía diseño redes distribución agua ruralDocument13 pagesGuía diseño redes distribución agua ruralDeivy Gora FloresNo ratings yet

- RNEDocument400 pagesRNEDayDreaminNo ratings yet

- 25 Rotafolio Agua Potable Con Planta de TratamientoDocument11 pages25 Rotafolio Agua Potable Con Planta de TratamientoHomero ALNo ratings yet

- Aforo X FlotadoresDocument18 pagesAforo X FlotadoresRosa QuispeNo ratings yet

- z01 - Diseño de Zapatas Aisladas Cuadradas X Teoría ElásticaDocument2 pagesz01 - Diseño de Zapatas Aisladas Cuadradas X Teoría Elásticaesparto1104No ratings yet

- Perfil Tecnico VeredasDocument97 pagesPerfil Tecnico VeredasAldo Paul Quintana VillaNo ratings yet

- Acc Perfil AluDocument98 pagesAcc Perfil AluCarlos RamirezNo ratings yet

- Cómo Identificar Un Bloqueo en OracleDocument8 pagesCómo Identificar Un Bloqueo en OracleFederico CandiaNo ratings yet

- Moldes fundiciónDocument8 pagesMoldes fundiciónhack68No ratings yet

- CEDULADocument2 pagesCEDULALaura ContrerasNo ratings yet

- 08 - Diseño de Redes PDFDocument40 pages08 - Diseño de Redes PDFKevin Castro QuispeNo ratings yet

- Examen Final Gestion InformacionDocument14 pagesExamen Final Gestion InformacionUlimaSanabria95% (19)

- Listado Titulaciones Universitarias Que Habilitan Como InstaladorDocument5 pagesListado Titulaciones Universitarias Que Habilitan Como InstaladorJuan RodriguezNo ratings yet

- Porcelana Especial para PorcelanatosDocument4 pagesPorcelana Especial para PorcelanatosFranco Vilca SolorzanoNo ratings yet

- INTRODUCCIONDocument9 pagesINTRODUCCIONTareasNo ratings yet

- Ensayo Evaluacion DocumentosDocument2 pagesEnsayo Evaluacion DocumentosALEXANDER BASTIDASNo ratings yet

- 3-2551.090-1 Rev 16 Spanish Display Magmeter ManualDocument20 pages3-2551.090-1 Rev 16 Spanish Display Magmeter ManualROMNANo ratings yet

- Informe de CalidadDocument18 pagesInforme de CalidadYlder Geronimo DionicioNo ratings yet

- El Yeso-TrabajoDocument16 pagesEl Yeso-TrabajoMiguel Grau CórdovaNo ratings yet

- Triturador Cacao PDFDocument138 pagesTriturador Cacao PDFOvidioOroñoNo ratings yet

- Proyecto Final (ARI)Document23 pagesProyecto Final (ARI)Aracely PamNo ratings yet

- Ta 1 DinámicaDocument29 pagesTa 1 DinámicaCesar Efrain Abarca AlarconNo ratings yet

- Tanques de Lavado: Separación de Agua y PetróleoDocument2 pagesTanques de Lavado: Separación de Agua y PetróleoPablo TapiaNo ratings yet

- RP 20la70Document27 pagesRP 20la70alexhaloNo ratings yet

- Tarea Unidad 3Document9 pagesTarea Unidad 3Kevin Lima100% (3)

- Cálculo Mecánico II-material de Estudio-Semana 2-Unidad III-imperfecciones Estructurales en Los Metales y Deformación de Los MetalesDocument24 pagesCálculo Mecánico II-material de Estudio-Semana 2-Unidad III-imperfecciones Estructurales en Los Metales y Deformación de Los MetalesMalu LeonNo ratings yet

- The Ramp PhET LabDocument3 pagesThe Ramp PhET LabEustaquio ReyesNo ratings yet

- Como Implantar Un SGSI Segun UNEISOIEC270012014 y Su Aplicacion en El Esquema Nacional de SeguridadDocument88 pagesComo Implantar Un SGSI Segun UNEISOIEC270012014 y Su Aplicacion en El Esquema Nacional de SeguridadValentina Solorzano GomezNo ratings yet

- Informe-Sistema Masa ResorteDocument4 pagesInforme-Sistema Masa ResorteJhony MelendezNo ratings yet

- GPRS-308 Manual Del Usuario R5Document20 pagesGPRS-308 Manual Del Usuario R5SisEleN Neuquen ArgentinaNo ratings yet

- Determinación Del Factor de Forma para Engranajes de DientesDocument8 pagesDeterminación Del Factor de Forma para Engranajes de DientesgjrmxNo ratings yet

- METODO FETKOVICH ecuación presión yacimientos gasDocument3 pagesMETODO FETKOVICH ecuación presión yacimientos gasjose luis pachecoNo ratings yet

- Práctica 1. ElectrotecniaDocument20 pagesPráctica 1. ElectrotecniaAlex ThomasNo ratings yet

- Optimización de la distribución y procesos logísticos en Distribuyamos S.ADocument6 pagesOptimización de la distribución y procesos logísticos en Distribuyamos S.AQUERUBNo ratings yet

- Contactos y ApagadoresDocument16 pagesContactos y ApagadoresRaaul Velasquez VallesNo ratings yet

- ZCD Circuito detector de cruce por ceroDocument9 pagesZCD Circuito detector de cruce por ceroYandry JácomeNo ratings yet