Professional Documents

Culture Documents

Colada Continua

Uploaded by

Didier Vas0%(1)0% found this document useful (1 vote)

435 views41 pagesCopyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0%(1)0% found this document useful (1 vote)

435 views41 pagesColada Continua

Uploaded by

Didier VasCopyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 41

PRESENTAN:

BLANCO CORDOVA DANIEL

LOPEZ ROMERO AMBROSIO

VASQUEZ CASTRO DIDIER FERNANDO

CARMONA SANCHEZ VICTOR HUGO

INSTITUTO

TECNOLOGICO DE

OAXACA

INGENIERIA

MECANICA

PROCESOS DE MANUFACTURA

CATEDRATICO: ING. ALFARO PEREZ EDUARDO

TEMA:

COLADO CONTINUO Y

VACIADO DE LINGOTES

PROCESOS DE MANUFACTURA 1

CONTENIDO

PROCESOS DE MANUFACTURA

INTRODUCCIN

COLADA CONTINUA

VACIADO DE LINGOTES

COLADA Y LAMINADO CONTINUOS

DEFECTOS

CONCLUSIN

2

INTRODUCCION

La fundicin es un proceso en el que metal derretido fluye por gravedad u

otra fuerza hacia un molde en el que se solidifica con la forma de la cavidad

de ste.Es uno de los procesos ms antiguos de conformacin, pues se

remonta a hace 6 000 aos . El principio de la fundicin parece sencillo: se

derrite metal, se vierte en un molde y se deja enfriar y solidificar; no

obstante, hay muchos factores y variables que deben considerarse a fin de

lograr una operacin de fundido exitosa. Concebido en la dcada de 1860,

la colada continua se desarrollo por primera vez para la fundicin de un

cordn de metal no ferroso. este proceso se utiliza ahora para la produccin

de aceros, con importantes mejoras en la eficiencia, en la productividad y

con una reduccin significativa en el costo. En casi todos los hogares y

oficinas hay numerosos objetos hechos por colada o moldeo, en extremo el

vaciado de lingotes es un proceso que consiste en solo vaciar la funcin

sobre una cavidad para formar lingotes para luego realizar operaciones

como el laminado.

PROCESOS DE MANUFACTURA 3

PROCESOS DE FORMADO

4 PROCESOS DE MANUFACTURA

COLADA CONTINUA

PROCESOS DE MANUFACTURA

Es un procedimiento con el que se producen barras que avanzan y se

solidifican a medida que se va vertiendo el metal lquido en una lingotera

sin fondo, que se alimenta indefinidamente.

Definicin

Eficiente

Productivo

Reduccin significativa del costo

Caractersticas del proceso

CHATARRA,HIERRO,CALIZA

Y COQUE

HORNO ELECTRICO HORNO CUCHARA

COLADA CONTINUA

5

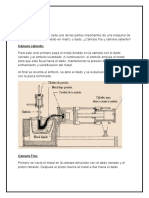

El acero liquido es transportado a un molde oscilante de cobre enfriado por

agua que convierte el acero slido en forma de una seccin transversal

rectangular denominada planchn. El planchn es cortado a las medidas

requeridas para procesos posteriores, acorde a las especificaciones del

cliente

COLADA CONTINUA

6 PROCESOS DE MANUFACTURA

PROCESO

Colada continua

El metal fundido en la olla es

limpiado acto seguido se homogeniza

la temperatura mediante soplado de

gas nitrgeno

El metal es vertido en un recipiente

de vaciado intermedio, recubierto de

refractario. Donde se retiraran de

manera superficial las impurezas

Antes de iniciar el proceso, se inserta

una barra de inicio (barra ficticia) en

la parte inferior del molde. Cuando

el metal se vaca por primera vez,

solidifica sobre la barra ficticia es

retirada a la misma velocidad a la

cual se va vaciando el metal.

1

2

3

PROCESOS DE MANUFACTURA 7

El metal se mueve hacia abajo

atreves de moldes de cobre

enfriados por agua y empiezan a

solidificarse en una trayectoria

soportada por rodillos

El metal desarrolla una costra

solidificada(cascara)como para

soportarse a un ritmo de 25 mm/s.

se proporciona enfriamiento

adicional mediante rociadores de

agua a lo largo de la trayectoria,

los moldes recubiertos por grafito o

lubricantes solidos con el fin de

reducir la friccin como la

adhesin molde metal, tambin se

someten a vibracin

4

5

PROCESOS DE MANUFACTURA 8

Una vez laminado, las placas o formas

de acero sufren uno o mas procesos

adicionales como

Limpieza y tratamiento trmico

para eliminar xidos superficiales

Laminado enfri para mejorar la

resistencia y el acabado superficial

Recosido

Recubrimiento(galvanizado

,aluminado)

El metal cortado continuamente se

puede cortar a la longitud deseada

mediante guillotinas o corte por

soplete, controlado por computadora ,

o puede ser alimentado directamente

a una laminadora para reduccin

adicional de espesor y para el

laminado de productos como canales y

vigas I

PROCESOS DE MANUFACTURA 9

El acero lquido de la cuchara es vaciado a una artesa que se

comunica por el fondo con un molde en constante movimiento que

es enfriado por agua; en el se inicia el proceso de solidificacin del

acero que se completa a lo largo del trayecto por el interior de la

mquina.

PROCESOS DE MANUFACTURA

COLADA CONTINA DE PLANCHONES

El planchn que se produce es una cinta

continua con un espesor de 156 mm., un

ancho que vara entre 800 y 1.050 mm. y

que a la salida se va cortando a los largos

requeridos.

10

La mquina de colada continua de palanquillas,

cuenta con 5 lneas conformadas por tubos de

cobre de seccin cuadrada con refrigeracin

interna por agua, con sistema de enfriamiento

controlado a lo largo de la hebra y un agitador

electromagntico al final de la hebra para

prevenir segregacin en aceros alto carbono.

PROCESOS DE MANUFACTURA

COLADA CONTINUA DE PALANQUILLAS

11

La palanquilla terminada de 150 x 150 mm.

de seccin y 6,70 metros de largo, es

trasladada mediante mesas de empuje, mesas

de rodillos y una mesa galopante hasta la zona

de despacho desde donde es cargada

mediante una gra dotada de electroimanes a

carros de ferrocarril o camiones segn su

destino final.

PROCESOS DE MANUFACTURA 12

LAMINACIN

Es el proceso de reducir el espesor o de cambiar

la seccin transversal de una pieza de trabajo

larga mediante fuerzas a la compresin

aplicadas a travs de un juego de rodillos.

PROCESOS DE MANUFACTURA

COLADA Y LAMINADO CONTINUOS; LAMINADORAS

INTEGRADAS Y MINI LAMINADORAS.

13

PROCESOS DE MANUFACTURA

Recalentado al igual que en la lnea de tira, el

planchn de 8 pulgadas de espesor es reducido

en caliente en 2 castillos reversibles, provistos

de rodillos horizontales. Se genera una placa

de entre 1/4 y 3" que es enfriada, nivelada y

cortada a las dimensiones requeridas.

LAMINACIN EN CALIENTE

MOLINO DE PLACA

PROCESOS

14

PROCESOS DE MANUFACTURA

Los planchones son recalentas a 1260C en

hornos continuos, rolados en caliente a travs

de castillos en serie(Tandem) provistos de

rodillos horizontales que reducen el planchn

de un espesor de 8" hasta convertirse en una

delgada cinta de 0.060" a 0.3", es enfriada y

enrollada.

Por laminado en caliente, a partir de un

bloque cuadrado denominado tocho se

producen perfiles estructurales(Vigas,

canales y ngulos). El tocho es procesado en

una serie de pases a trabes de rodillos

horizontales y verticales hasta lograr la

forma deseada.

PERFILES PESADOS

MOLINO DE TIRA

15

LAMINADO EN FRIO

La laminacin en fro es el proceso mediante el

que se reduce el grosor y la planitud del acero,

aluminio u otros metales en temperaturas

inferiores a la del proceso de laminacin en

caliente.

PROCESOS DE MANUFACTURA 16

PROCESOS

PROCESOS DE MANUFACTURA

Por un proceso de Laminacin en frio, por prensado y

elongacin, se modifican las propiedades mecnicas y

la calidad superficial de la cinta de acero a travs de

rodillos horizontales situados en 4 5 castillos en

serie, hasta reducir el espesor original entre 50 y 90%.

MOLIDOS REDUCTORES

A fin de alcanzar las propiedades de dureza

y forma requeridas, la cinta rolada en frio

es sometida a templado en un molino con

rodillos horizontales y bridas de tensin. La

superficie de los rodillos determina la

textura de la cinta.

MOLINOS TEMPLADORES

17

PROCESOS DE MANUFACTURA

Mediante procesos de electrlisis, la lmina templada

previamente nivelada, decapada y lavada recibe un

recubrimiento de estao o cromo en el espesor

deseado, para aumentar su resistencia a la corrosin

por diversos agentes.

Destinado a proporcionar a la

cinta de acero mxima planura, el

tensonivelado flexionado y

elongado las fibras metlicas

deformadas por el prensado o

estiramiento durante el templado

LINEAS DE CROMADO Y ESADO

LINEA DE TENSONIVELADO

18

Control de Laminacin en Fro

El control de los parmetros del grosor y la planitud de la lmina es muy

importante; los algoritmos son usados continuamente para calcular y

ajustar el control de grosor y la distancia entre dos rodillos. El control se

puede resumir en las cuatro funciones siguientes:

Control de Planitud, incluyendo refrigeracin, flexin, e inclinacin de

rodillos.

Control Hidrulico de Apertura de rodillos (HGC), que acta sobre la

fuerza de apriete y la posicin de los rodillos.

Control de Alargamiento.

Laminado en caliente.

Los productos laminados en caliente se obtienen de la reduccin del

espesor planchones, mediante la aplicacin de un proceso termo

mecnico, a altas temperaturas.

Son utilizados por una variedad de consumidores industriales, en usos

tales como la fabricacin de ruedas, piezas automotrices, tubos,

cilindros de gas, construccin de edificios, puentes, ferrocarriles y para

chasis de automviles o camiones.

PROCESOS DE MANUFACTURA 19

Laminadoras o molinos integrados

Se trata de grandes instalaciones que involucran

la produccin del metal caliente en un alto horno

al vaciado y laminado de productos terminados

listos para su embarque al cliente.

PROCESOS DE MANUFACTURA 20

Mini laminadoras

En una mini laminadora, se funde el metal de

desperdicio o de chatarra en hornos de arco

elctrico, se hacen coladas continuas y se

laminan directamente en lneas especificas de

productos.

PROCESOS DE MANUFACTURA 21

Colado por rociado

Proceso en osprey en el cual el metal

fundido es rociado sobre un mandril giratorio

al fin de producir tubera y tubos sin costura.

PROCESOS DE MANUFACTURA 22

PROCESOS DE MANUFACTURA

VACIADO DE LINGOTES

REQUISITOS PRINCIPALES DE UN METAL FUNDIDO ANTES DEL VACIADO SON:

Que su composicin qumica y pureza se haya mantenido durante la fusin.

Que se encuentre a la temperatura de vaciado correcta.

La obtencin de temperatura de vaciado correcta es sumamente importante si se vaca el metal o

la aleacin a una temperatura demasiado baja puede no fluir adecuadamente y no llenar todas las

regiones del molde y en el mejor de los casos se puede resultar un vaciado con numerosas

rechupes. El uso de una temperatura de vaciado innecesariamente alta por otra parte puede

conducir a una fusin gaseosa y la formacin de burbujas en el vaciado resultante.

Se vaca como un lingote de forma y tamao adecuados para su proceso en la

planta de que se disponga. aun cuando el acero se vaca en lingotes de seccin

aproximadamente cuadrada las aleaciones no ferrosas frecuentemente se vacan

como placas planas, que se lamina para formar cinta o laminas, barras para la

produccin de alambre, y bilets cilindros para extruir secciones.

Vaciado de lingotes

23

PROCESOS DE MANUFACTURA

Vaciado de lingotes de acero: cuando la carga de un horno productor esta

lista se vaca en una cuchara llenadora que ha sido llevada a la plataforma de

llenado por medio de una gra viajera elctrica. la cuchara es un recipiente de

acero cubierto con refractario y equipada con un mun en cada lado, que

sirven para levantarla con el objeto de que la escoria que flota en la superficie

del acero fundido no entre a los lingotes , la carga vaca por el fondo de la

cuchara.

Cuando ha sido vertido el acero fundido en la cuchara puede dosificarse con

ferromagnesio, ferrosilicio o aluminio, entonces se le permite reposar por un

tiempo para que la escoria y otros materiales no metlicos floten en la

superficie, despus de lo cual es vaciado a moldes para lingotes.

24

Los lingotes enfriados son retirados (extraidos) de los moldes y

bajados a pozos de recalentamiento donde son recalentados a

una temperatura uniforme y aproximadamente de 1200c

(2200f) para su procesamiento subsecuente mediante el

laminado

FORMA Y PESO

Los lingotes pueden ser cuadrados, rectangulares o de

seccin transversal redonda, y su peso va desde unos

cuantos cientos de libras a 40 toneladas.

PROCESOS DE MANUFACTURA 25

LINGOTERAS

Las lingoteras por lo regular estas fabricados

de hierro de cubilote o de hierro de alto horno

Con un 3.5% de carbono.

Son cnicas, a fin de facilitar el retiro del metal

solidificado.

PROCESOS DE MANUFACTURA 26

Durante la solidificacin de un lingote ocurre

ciertas reacciones, estas reacciones tienen

una influencia importante en la calidad del

acero producido.

Ejemplo: durante la fabricacin del acero

se pueden disolver cantidades significativas de

oxigeno y de otros gases en el metal fundido.

La mayor parte de estos gases son

rechazados durante la solidificacin del metal,

se reduce de manera importante conforme baja

su temperatura. El oxigeno rechazado de

combina con el carbono formando monxido de

carbono lo que causa porosidad en el lingote.

PROCESOS DE MANUFACTURA 27

Dependiendo de la cantidad de gas generado durante la

solidificacin, se pueden producir lingotes de acero de tres tipos:

1.- Acero calmado. ste es un acero totalmente desoxidado; esto es, se retira el

oxgeno eliminando as la porosidad. En el proceso de desoxidacin, el oxgeno disuelto

en el metal fundido se hace reaccionar con elementos como aluminio, silicio, manganeso

y vanadio, que deben agregarse al metal fundido. Estos elementos tienen afinidad con el

oxgeno y forman xidos metlicos.

2. Acero semicalmado. El acero semicalmado es un acero parcialmente desoxidado.

Contiene alguna porosidad (por lo general en la seccin central superior del lingote),

aunque muy poco, o ningn, rechupe. El resultado es que se reduce el desperdicio.

Aunque el rechupe en el acero semicalmado es menor, esta ventaja se ve superada por

la presencia de porosidad en esa regin. La produccin de los aceros semicalmados es

econmica.

3. Acero efervescente. En un acero efervescente, que en general tiene un contenido

bajo de carbono (menos de 0.15%), los gases desarrollados se calman (o controlan)

parcialmente mediante la adicin de otros elementos, como el aluminio. Los gases

producen sopladuras a lo largo del anillo exterior del lingote, de aqu el trmino

efervescente. Los aceros efervescentes tienen poco o ningn rechupe y poseen una

superficie dctil con un buen acabado superficial. Adems, las impurezas y las

inclusiones tienden a segregarse hacia el centro del lingote. Por lo tanto, los

productosfabricados con este acero pueden resultar defectuosos y debe inspeccionarse.

PROCESOS DE MANUFACTURA 28

Se presenta por los factores como son:

a) Materiales.

b) Diseo de las piezas.

c) Tcnicas de procesamiento.

PROCESOS DE MANUFACTURA

DEFECTOS

29

Debido a que en el pasado se utilizaron diferentes nombres para describir el mismo

defecto, el International Committee of Foundry Technical Associations ha elaborado

una nomenclatura estandarizada que consta de siete categoras bsicas de defectos

de fundicin, identificadas con letras maysculas en negritas:

PROCESOS DE MANUFACTURA

a) Proyecciones metlicas: consisten en aletas, rebabas o proyecciones, como ampollas y

superficies rugosas.

b) Cavidades: consiste en cavidades redondeadas o rugosas, internas o expuestas, incluyendo

sopladuras, puntas de alfiler y cavidades por contraccin

c) Discontinuidades: como grietas, desgarramientos en fro o en caliente, y puntos fro. Si no se

permite que el metal se contraiga libremente al solidificarse, pueden presentarse grietas y

desgarres. Aunque varios factores estn involucrados en el desgarramiento, el tamao grueso del

grano y la presencia de segregaciones de bajo punto de fusin a lo largo de los lmites de los

granos (intergranulares) incrementan la tendencia al desgarramiento en caliente. El punto fro es

una interfaz en una fundicin que no se funde totalmente debido al encuentro de dos corrientes de

metal lquido provenientes de dos compuertas diferentes.

d) Superficie defectuosa: como pliegues, traslapes y cicatrices superficiales, capas de arena

adherida y escamas de xido.

30

Defectos de fundicin

a) Vacos son fundidos que se solidifican antes de llenar por completo la cavidad del molde.Las

causas comunes incluyen: 1) insuficiente fluidez del metal derretido, 2) temperatura de

vertido muy baja, 3) vertido muy despacio y 4) seccin transversal de la cavidad del molde

muy delgada.

b) Cierres fros ocurren cuando dos porciones del metal fluyen juntas, pero no hay fusin entre

ellas debido a la solidificacin prematura. Sus causas son similares a las de los vacos.

c) Grnulos fros resultan de las salpicaduras durante el vertido, lo que ocasiona la formacin de

glbulos slidos de metal que quedan atrapados en el fundido. Este defecto puede evitarse con

procedimientos de vertido y diseos del sistema de paso que eviten las salpicaduras.

d) Cavidad de fuga es una depresin en la superficie o un vaco interno en el fundido,

ocasionado por fugas en la solidificacin que restringen la cantidad de metal derretido

disponible en la ltima regin que se solidifica. Es frecuente que ocurra cerca de la parte

superior del fundido, en cuyo caso se conoce como rechupe [vase la figura 10.8(3)]. Con

frecuencia, el problema se resuelve con el diseo apropiado de la mazarota.

e) Microporosidad consiste en una red de vacos pequeos distribuidos en el fundido,

ocasionados por la falta de solidificacin localizada del metal derretido final en la estructura

dendrtica. Este defecto se asocia por lo general con aleaciones, debido a la manera

fraccionada en que ocurre la solidificacin en esos metales.

f) Desgarre caliente tambin llamado agrietamiento caliente, ocurre cuando el fundido se ve

impedido de contraerse por un molde que no lo propicia durante las etapas finales de la

solidificacin, o en las primeras del enfriamiento despus de solidificarse.

PROCESOS DE MANUFACTURA 31

PROCESOS DE MANUFACTURA

Defectos de fundicin

32

PROCESOS DE MANUFACTURA

Grietas en caliente

33

Defectos comunes en las fundiciones

Algunos defectos se relacionan con el uso de moldes de arena, y por ello ocurren

slo en los fundidos con arena

34 PROCESOS DE MANUFACTURA

a) Sopladura es un defecto que consiste en una cavidad de gas en forma de globo,

ocasionada por la liberacin de gases del molde durante el vertido. Ocurre en o cerca de la

superficie del fundido, cerca de la parte superior de ste. Las causas habituales son baja

permeabilidad, mala ventilacin y contenido de humedad alto del molde de arena.

b) Agujeros de pasador tambin los ocasiona la liberacin de gases durante el vertido y

consisten en muchas cavidades pequeas por gases formadas en o ligeramente debajo de la

superficie del fundido.

c) Lavado de arena es una irregularidad en la superficie del fundido que se genera por la

erosin del molde de arena durante el vertido; el contorno de la erosin se forma en la

superficie de la pieza fundida final.

d) Costras son reas rugosas en la superficie del fundido debido a incrustaciones de arena y

metal. Las ocasionan porciones de la superficie del molde que se desprenden durante la

solidificacin y quedan incrustadas en la superficie del fundido.

e) Penetracin se refiere a un defecto de la superficie que ocurre cuando la fluidez del

metal lquido es alta y penetra en el molde de arena o ncleo de arena. Una vez

solidificado, la superficie del fundido consiste en una mezcla de granos de arena y metal.

La compactacin estrecha del molde de arena ayuda a disminuir esta condicin.

f) Desplazamiento del molde se refiere a un defecto ocasionado por el movimiento lateral

de la capucha del molde en relacin con la base, lo que da por resultado un escaln en el

producto fundido, en la lnea de separacin.

g) Desplazamiento del ncleo es similar al del molde, pero es el ncleo el que se mueve, y

por lo general su desplazamiento es vertical. El desplazamiento del ncleo y molde es

ocasionado por la flotacin del metal fundido (vase la seccin 11.1.3).

h) Agrietamiento del molde ocurre cuando la resistencia del molde es insuficiente y se

presenta una grieta, en la que entra metal lquido y forma una rebaba en el fundido

final.

PROCESOS DE MANUFACTURA 35

Causada por contraccin o por gases , es perjudicial

para la ductilidad de una fundicin y su acabado

superficial hacindola permeable y por tanto afacetado

la compacidad a la presin de un recipiente a presin

fundido.

PROCESOS DE MANUFACTURA

POROSIDAD

36

La porosidad ocasionada por la contraccin se puede reducir o eliminar por los

siguientes medios:

Debe suministrarse la cantidad adecuada de metal lquido para evitar las cavidades

ocasionadas por la contraccin.

Los enfriadores internos o externos, como los utilizados en la fundicin en arena, tambin

son un medio efectivo de reducir la porosidad por contraccin. Su funcin consiste en

aumentar la velocidad de solidificacin en las regin escriticas. En general, los enfriadores

internos se fabrican con el mismo material quela fundicin y se dejan dentro de ella. Sin

embargo, pueden surgir problemas relativos a la fusin apropiada de los enfriadores

internos con la fundicin; por ello, los talleres de fundicin suelen evitar el uso de dichos

enfriadores. Los enfriadores externos pueden ser del mismo material o ser de hierro,

cobre o grafito.

En las aleaciones, la porosidad se puede reducir o eliminar haciendo ms pronunciado el

gradiente de temperatura. Por ejemplo, es posible utilizar materiales para moldes que

tienen una mayor conductividad trmica.

Otro mtodo para reducir la porosidad consiste en someter la fundicin a un prensado

isosttico en caliente

PROCESOS DE MANUFACTURA 37

Enfriadores metlicos internos y

externos:

a. Enfriadores internos.

b. Enfriadores externos.

(reas oscuras en las esquinas),para eliminar

la porosidad por contraccin.

c. Los enfriadores se colocan en regiones

donde existe un mayor volumen de metal.

PROCESOS DE MANUFACTURA 38

PROCESOS DE MANUFACTURA

Tipos de enfriadores

Varios tipos de enfriadores

a) internos

b) externos

39

CONCLUSIN

La colada o vaciado es uno de los procesos

ms antiguos que se conocen para trabajar

los metales, es el proceso que da forma a un

objeto al entrar material lquido en una

cavidad formada en un bloque de arena

aglomerada u otro material que se llama

molde y dejar que se solidifique el lquido. En

los ltimos aos la colada continua se ha

incursionado por ser mas eficiente, menos

costosa y tener mayor uniformidad en las

propiedad en los productos.

PROCESOS DE MANUFACTURA 40

Referencias

PROCESOS DE MANUFACTURA

http://www.utp.edu.co/~publio17/coladacon.htm

http://www.ahmsa.com/proceso-de-fabricacion-del-acero

B. H. Amstead, Phillip F. Ostwald, Myron Louis Begeman. (2005).

Procesos de manufactura: versin SI. Espaa: Compaa Editorial

Continental.

41

You might also like

- Presentacion (Forja)Document47 pagesPresentacion (Forja)Rodrigo Gómez ManriqueNo ratings yet

- Capitulo 1 Fundición y ColadaDocument9 pagesCapitulo 1 Fundición y ColadaErnesto Delfino AguirreNo ratings yet

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Apunte Ti y Sus AleacionesDocument94 pagesApunte Ti y Sus AleacionesJose Bryan100% (1)

- Preservacion de La Madera PDFDocument60 pagesPreservacion de La Madera PDFYim F. TineoNo ratings yet

- Informe Final de LaminaciónDocument18 pagesInforme Final de LaminaciónYuli QlNo ratings yet

- Mazarota FundicionDocument8 pagesMazarota Fundicionemy312330No ratings yet

- Colada ContinuaDocument41 pagesColada ContinuaAntony Roberto DuarteNo ratings yet

- Fundición y Refinación de ZincDocument3 pagesFundición y Refinación de ZincAlfredo Rivera Pagola100% (1)

- 6.1 Diagrama Fe-Fe3CDocument53 pages6.1 Diagrama Fe-Fe3CFrida MartinezNo ratings yet

- Obtención Hierro EsponjaDocument17 pagesObtención Hierro EsponjaFernando Cercado SaavedraNo ratings yet

- Cap 10. SpanishDocument21 pagesCap 10. SpanishJhonatan Arley Leon FuentesNo ratings yet

- 705 PDFDocument2 pages705 PDFJuan ArcosNo ratings yet

- Colada ContinuaDocument15 pagesColada ContinuaMiguel Angel López NavarreteNo ratings yet

- Capitulo 18 SolucionarioDocument2 pagesCapitulo 18 SolucionarioDylan DíazNo ratings yet

- LaminacionDocument56 pagesLaminacionvitor1334No ratings yet

- Fundamentos del conformado de metalesDocument503 pagesFundamentos del conformado de metalesCarolina Ardiles100% (1)

- Horno de CubiloteDocument3 pagesHorno de CubiloteChristopher GibsonNo ratings yet

- Deformación en frio del cobre: microestructura y propiedadesDocument45 pagesDeformación en frio del cobre: microestructura y propiedadessuilanro50% (2)

- Propiedades Mecánicas Acritud y Recristalización Del AluminioDocument57 pagesPropiedades Mecánicas Acritud y Recristalización Del AluminioMaycol FernandoNo ratings yet

- Proceso de Fabricación de Anillos ForjadosDocument4 pagesProceso de Fabricación de Anillos ForjadosJose Daniel Espinosa RomeroNo ratings yet

- Cuestionario - Corte y Doblado de Chapa MetalicaDocument2 pagesCuestionario - Corte y Doblado de Chapa MetalicaFrânçïsçô DâvïdNo ratings yet

- Riser Tiempio de SolidificacionDocument3 pagesRiser Tiempio de SolidificacionDalma De La Cruz100% (1)

- Enunciados Problemas PUM Parte 10Document8 pagesEnunciados Problemas PUM Parte 10Franco Franco Tovar100% (1)

- Examen - Examen FinalDocument3 pagesExamen - Examen FinalJimmy MedinaNo ratings yet

- Consumo en MolinosDocument4 pagesConsumo en MolinosCarlos VásquezNo ratings yet

- Horno Electrico 2011Document64 pagesHorno Electrico 2011frank100% (2)

- Adelanto sueldo y préstamo libre hasta 150 mil solesDocument1 pageAdelanto sueldo y préstamo libre hasta 150 mil solesCarolina Ticona VargasNo ratings yet

- Informe 4Document7 pagesInforme 4Jhosue MontenegroNo ratings yet

- Problemas. CineticaDocument2 pagesProblemas. CineticaAMERICO VICTORIO ANTICONANo ratings yet

- Limitaciones y desventajas de la fundiciónDocument1 pageLimitaciones y desventajas de la fundiciónEmely ArevaloNo ratings yet

- Cuestionario PFDocument1 pageCuestionario PFcrackzarNo ratings yet

- MicrofundicionDocument4 pagesMicrofundicionsalserito15100% (1)

- Info Fundicion Por Inyeccion de MetalDocument16 pagesInfo Fundicion Por Inyeccion de MetalBryan Carrillo0% (1)

- Respuestas FormulariosDocument10 pagesRespuestas FormulariosJorge Suarez100% (1)

- CUESTIONARIO Procesos de Deformación Plástica en MetalesDocument2 pagesCUESTIONARIO Procesos de Deformación Plástica en MetalesJohn Alexander50% (8)

- SELECCIÓN DEL PROCESO DE MANUFACTURA CerraduraDocument3 pagesSELECCIÓN DEL PROCESO DE MANUFACTURA CerraduraAnderson MartinezNo ratings yet

- Informe MicrofundicionDocument7 pagesInforme Microfundicionjoel rodriguez0% (1)

- Procesos de Manufactura I (Practica VIII)Document7 pagesProcesos de Manufactura I (Practica VIII)Kevin RodriguezNo ratings yet

- Refinado ElectroliticoDocument11 pagesRefinado Electroliticosebastian ABNo ratings yet

- CfakepathTEMA 2. Conformado de Metales PDFDocument21 pagesCfakepathTEMA 2. Conformado de Metales PDFcuentapadescargaNo ratings yet

- HBISDocument14 pagesHBISBryson Daniel Gutierrez Rafael100% (1)

- Conveccion ForzadaDocument86 pagesConveccion ForzadaDanyRoyNo ratings yet

- Cuestionario de Transformación de Fases 3Document7 pagesCuestionario de Transformación de Fases 3Yoanela VargasNo ratings yet

- Materiales de Ingeniería El Aluminio, Propiedades y Aplicaciones DiapositivasDocument31 pagesMateriales de Ingeniería El Aluminio, Propiedades y Aplicaciones DiapositivasGerlin Gomez Morales33% (3)

- Fundición en molde de arena con almaDocument6 pagesFundición en molde de arena con almaHugo FaguaNo ratings yet

- Produccion y TratamientoDocument5 pagesProduccion y TratamientoKevin Casanova MartínezNo ratings yet

- Ingeniería de Las Reacciones HeterogéneasDocument21 pagesIngeniería de Las Reacciones HeterogéneasGracielaGramyQH0% (1)

- 19 Procesos de Deformación A Granel en Trabajo en Metal PDFDocument21 pages19 Procesos de Deformación A Granel en Trabajo en Metal PDFJHOAN LEONARDO MONTEJO RINCONNo ratings yet

- Pulvimetalurgia PDFDocument8 pagesPulvimetalurgia PDFCrilineS100% (1)

- Tratamientos Termicos Isotermicos PDFDocument43 pagesTratamientos Termicos Isotermicos PDFkay rodriguez100% (1)

- Cementación del Cobre con Hierro: Proceso, Cinética y ReaccionesDocument8 pagesCementación del Cobre con Hierro: Proceso, Cinética y ReaccionesEsther ValeriaNo ratings yet

- Horno BasculanteDocument9 pagesHorno BasculanteFERNANDO PEDRO SOTO HUAMANVILCANo ratings yet

- Metalurgia no Ferrosa - Microestructura y Dureza de Aleaciones de Aluminio, Cobre y LatónDocument16 pagesMetalurgia no Ferrosa - Microestructura y Dureza de Aleaciones de Aluminio, Cobre y LatónLuisCarlosCanteNo ratings yet

- Deformación plástica en metales: procesos de conformadoDocument13 pagesDeformación plástica en metales: procesos de conformadobgjhon0% (1)

- Colada ContinuaDocument10 pagesColada ContinuaChristian Edgar CecectaNo ratings yet

- Fundicion Colado ContinuoDocument4 pagesFundicion Colado ContinuoKevin Zaragoza0% (1)

- Almaraz Mavil Juan de Jesús - Ensayo Colada Continua - Procesos de Fabricacion.Document7 pagesAlmaraz Mavil Juan de Jesús - Ensayo Colada Continua - Procesos de Fabricacion.TylerNo ratings yet

- Guia de Estudio de La Materia de PMF Unidad VDocument65 pagesGuia de Estudio de La Materia de PMF Unidad VAlejandro VelasquezNo ratings yet

- Laminación en CalienteDocument7 pagesLaminación en CalienteyuramaicaNo ratings yet

- 1 YanniDocument10 pages1 YanniJosé GrilletNo ratings yet

- Colada ContinuaDocument7 pagesColada ContinuacontretrasNo ratings yet

- Sistemas numéricos antiguos: Egipcio, Romano, Griego y BabilonioDocument2 pagesSistemas numéricos antiguos: Egipcio, Romano, Griego y BabilonioDidier VasNo ratings yet

- Sopladores de HollínDocument1 pageSopladores de HollínDidier VasNo ratings yet

- Departamento de CalidadDocument3 pagesDepartamento de CalidadDidier VasNo ratings yet

- Departamento de CalidadDocument3 pagesDepartamento de CalidadDidier VasNo ratings yet

- AutomatizacionDocument8 pagesAutomatizacionDidier VasNo ratings yet

- Colada y Laminado ContinuosDocument13 pagesColada y Laminado ContinuosDidier VasNo ratings yet

- Vibra Cio NessDocument18 pagesVibra Cio NessDidier VasNo ratings yet

- AutomatizacionDocument20 pagesAutomatizacionDidier VasNo ratings yet

- Sistemas NuméricosDocument4 pagesSistemas NuméricosDidier VasNo ratings yet

- Presentación 1Document16 pagesPresentación 1Didier VasNo ratings yet

- Tarea 1 de Mecánica de FluidosDocument1 pageTarea 1 de Mecánica de FluidosDidier VasNo ratings yet

- ElectrostáticaDocument7 pagesElectrostáticaDidier VasNo ratings yet

- Ecuaciones DiferencialesDocument14 pagesEcuaciones DiferencialesManuel Gutierrez JimenezNo ratings yet

- ReadmeDocument1 pageReadmesport0378No ratings yet

- Poka Yokes1 EQ 6 21gvsuhDocument33 pagesPoka Yokes1 EQ 6 21gvsuhDidier VasNo ratings yet

- Sensores y TransductoresDocument6 pagesSensores y TransductoresDidier VasNo ratings yet

- Diseño de alimentadores para fundiciónDocument65 pagesDiseño de alimentadores para fundiciónLeon Vara brianNo ratings yet

- Informe 7 FinalDocument17 pagesInforme 7 FinalJhon Maicol Chavez AlayaNo ratings yet

- Comercialización Del PlomoDocument53 pagesComercialización Del PlomoJeffryCallupeReáteguiNo ratings yet

- ELECTROLICISDocument3 pagesELECTROLICISdinamec diseño y construcciones metálicasNo ratings yet

- Electrorefinación cobre producción celdas ánodosDocument4 pagesElectrorefinación cobre producción celdas ánodosEmanuel GermánNo ratings yet

- U-Match 16seer M.instalacion Condensadora (2019) Ms-Svn057a-Em - 03062019Document44 pagesU-Match 16seer M.instalacion Condensadora (2019) Ms-Svn057a-Em - 03062019kenny cirino gallegos vicente78% (9)

- Plata y otros minerales: fórmulas, propiedades y yacimientosDocument6 pagesPlata y otros minerales: fórmulas, propiedades y yacimientosDiego OrbegosoNo ratings yet

- PROBLEMAS Y SOLUCIONES EN EL PROCESO DE VACIADO POR VACÍODocument14 pagesPROBLEMAS Y SOLUCIONES EN EL PROCESO DE VACIADO POR VACÍOValeria Estrada AraozNo ratings yet

- Tema2 - Par Trenzado PDFDocument43 pagesTema2 - Par Trenzado PDFedgarllanoNo ratings yet

- Informe de Rocas y MineralesDocument15 pagesInforme de Rocas y Mineralesmilton clavel magiano shavitNo ratings yet

- Sistema de aterramiento Edificio NagoDocument34 pagesSistema de aterramiento Edificio NagoFreddy F. Meneses SilvaNo ratings yet

- Tecnologia Peristaltica Bredel MineriaDocument27 pagesTecnologia Peristaltica Bredel MineriaMarco Antonio SalcedoNo ratings yet

- Relación de Masa en Los Procesos QuímicosDocument7 pagesRelación de Masa en Los Procesos QuímicosMiguel Angel Burbano CastilloNo ratings yet

- Dit Heliocolinfonavit by Heliocol Premium - ActDocument30 pagesDit Heliocolinfonavit by Heliocol Premium - ActDaniel Camarena AlvarezNo ratings yet

- Informe Práctica N°2: PáginaDocument8 pagesInforme Práctica N°2: PáginaJorge RamosNo ratings yet

- FlotacionDocument40 pagesFlotacionJoghan AbelNo ratings yet

- op3PROBLEMAS-WPS OfficeDocument24 pagesop3PROBLEMAS-WPS OfficeElio MenesesNo ratings yet

- Manual Basico Operativo de PCADocument72 pagesManual Basico Operativo de PCAMarianne FigueroaNo ratings yet

- ANÁLISIS ESCULTÓRICO El Hombre AviónDocument9 pagesANÁLISIS ESCULTÓRICO El Hombre AviónBolígrafo HackerNo ratings yet

- Conductividad, PH y Oxigeno DisueltoDocument9 pagesConductividad, PH y Oxigeno DisueltoAndre CornejoNo ratings yet

- Instructivo de Embalaje y Estiba de Carga - v9Document23 pagesInstructivo de Embalaje y Estiba de Carga - v9JosephAdonisSotoMorenoNo ratings yet

- Universidad Nacional Toribio Rodríguez de Mendoza de AmazonasDocument18 pagesUniversidad Nacional Toribio Rodríguez de Mendoza de AmazonasKaren Yajayra ZutaNo ratings yet

- Estimador de Costos O Hara - En.esDocument21 pagesEstimador de Costos O Hara - En.esJosé AramayoNo ratings yet

- 46.11 - Cables de Cobre Aislado Tipo N2xyDocument8 pages46.11 - Cables de Cobre Aislado Tipo N2xyJherson Quispe ChavezNo ratings yet

- Cerro Verde Resumen OficialDocument13 pagesCerro Verde Resumen OficialraygustavoNo ratings yet

- Humedad Sitemas NH3Document10 pagesHumedad Sitemas NH3Monica LezanoNo ratings yet

- Presupuesto Organización1Document6 pagesPresupuesto Organización1LUIS ANTONIO HERNANDEZ SAENSNo ratings yet

- 77Document23 pages77Luan AlbinoNo ratings yet