Professional Documents

Culture Documents

Hornos o Celdas para La Recuperacion de MAGNESIO

Uploaded by

GERARDO0 ratings0% found this document useful (0 votes)

130 views16 pagesEXPOSICIÓN DE METALURGIA DE METALES NO FERROSOS.

Original Title

Hornos o Celdas Para La Recuperacion de MAGNESIO

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentEXPOSICIÓN DE METALURGIA DE METALES NO FERROSOS.

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

130 views16 pagesHornos o Celdas para La Recuperacion de MAGNESIO

Uploaded by

GERARDOEXPOSICIÓN DE METALURGIA DE METALES NO FERROSOS.

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 16

ELECTROLISIS DE Mg (PROCESO DOW CHEMICAL

Y PROCESO MEL-IG).

REDUCCION SILICO-TERMICA DE MgO (PROCESO

PIDGEON Y PROCESO MAGNATHERM).

ELECTROLISIS DE Mg

Se le aplica al cloruro de magnesio MgCl2 fundido, este

se le coloca en una cuba de acero inoxidable que hace

de cátodo , luego se introduce un ánodo de grafito .El

magnesio metálico se forma en el cátodo de acero y

sube a la superficie (por ser menos denso que el

MgCl2), donde se recoge periódicamente. El cloro

gaseoso se forma entorno al ánodo de grafito y se

extrae.

El proceso MEL-IG

El proceso MEL-IG emplea un electrolito de 40%

CaCl2,30% NaCl, 20% KCl y10% MgCl2.

. La celda es cerrada para que no entre aire y oxide el MgCl2

a MgO . El cloro generado en el ánodo se extrae y puede

emplear para clorar Mg(OH)2 y producir MgCl2 .

Todas las celdas que emplean MgCl2 son similares y están

basadas en el diseño original de la I.G. Farben.

El sistema opera a 750-800ºC y el calor lo aporta el efecto

Joule.

Las reacciones son simples y directas, ya que el MgCl2 se

encuentra en forma iónica en el electrolito fundido.

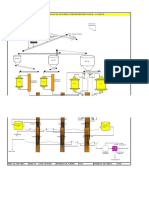

PROCESO DOW CHEMICAL CORP

Con el que se obtiene el 80% del magnesio mundial,

es un proceso que parte del agua de mar o salmueras.

El MgCl2 que resulta se funde en una cuba electrolítica

(fig.) a unos 700ºC bajo atmósfera inerte (para

minimizar las reacciones secundarias no deseadas)

para producir Mg fundido y Cl2 gaseoso.

El proceso Dow Chemical usa un electrólito de

composición de 23%

CaCl2,54% NaCl y 22% MgCl2. Las celdas operan a

700º C con una tensión de 6.3 V. Cada celda produce

cerca de 500 Kg/día de magnesio metal. El magnesio

obtenido generalmente tiene una pureza de 99.2-

99.5%.

Para bajar la temperatura de la celda se emplean como

aditivos al electrolito CaCl2, NaCl, KCl, BaCl2 y LiCl ,

todos conductores iónicos que disuelven al MgCl2.

REDUCCION SILICO-TERMICA DE

MgO

Se emplea un horno electrico en el que se introducen

los silicatos y carbonatos de magnesio que junto a

elevadas temperaturas producen vapor de magnesio

metalico que despues es condensado.

EL PROCESO PIDGEON

Es una técnica algo más sofisticada en la que se hace

reaccionar silicio con óxido de magnesio a una

temperatura muy elevada para obtener magnesio

gaseoso.

se emplea dolomita calcinada la cual en una mezcla de

MgO yCaO.

En la reducción térmica, la dolomita se descompone

para dar óxido de magnesio, el cual se reduce en

hornos eléctricos a 1200 ºC con reductores como

pueden ser aleaciones de hierro y silicio (ferrosilicio).

El proceso Pidgeon es un proceso batch que emplea

retortas cilíndricas horizontales de 25-30 cm de diámetro y

1.5 m de largo de acero inoxidable de 35%Ni-15% Cr

(Inconel 600) resistente a alta temperatura.

La carga son briquetas de dolomita calcinada (MgO-CaO)

mezclada con ferrosilicio.

. La mitad de la retorta está ubicada dentro de un horno

calentado a 1100º-1200ºC con petróleo u otro combustible y

la otra parte (exterior al horno) esta refrigerada con agua

para condensar el vapor de magnesio formado.

La reacción ocurre en estado sólido a 1100-1200ºC , ya que ni

el MgO ni el ferro-silicio están líquidos a esa temperatura.

En la zona central de la retorta hay bafles o mamparos de

radiación perforados que están a 200-300ºC donde

condensan impurezas como sodio, potasio, y otros

elementos volátiles que también hayan sido reducidos a

metal en el proceso.

El proceso completo demora entre 8 a 9 horas, después de

lo cual se retiran las retortas del horno y el depósito de

magnesio es removido y fundido para tener lingotes para su

posterior uso.

PROCESO MAGNETHERM

Emplea la reducción en fase fundida.

La escoria de MgO, CaO (de dolomita calcinada) junto

con SiO2 y Al2O3, se funde cerca a los 1500ºC.

El efecto Joule de resistividad de la fase fundida

mantiene el sistema líquido a1600-1700ºC.

El reactor consiste de un cuerpo vertical revestido de

refractario neutro de Al2O3 el cual tiene en su parte

inferior (el crisol) un revestimiento de grafito y un

electrodo central de grafito para generar un arco a través de

la masa fundida de MgO+CaO+(Si-Fe)-Al2O3.

El vapor de magnesio a 1500-1700ºC se lleva continuamente

a un condensador de acero provisto de una chaqueta

exterior de enfriamiento con agua donde condensa el

magnesio metal. Periódicamente se detiene la reacción, se

saca el condensador y extrae el magnesio el cual luego se

vuelve a fundir para producir lingotes. El magnesio

producido es de 99.6-99.8% de pureza.

You might also like

- Procesos MinerosDocument16 pagesProcesos Minerosfausto100% (1)

- Producción de magnesio a partir de mineralesDocument13 pagesProducción de magnesio a partir de mineraleszammy2150% (2)

- Reducción MolibdenitaDocument7 pagesReducción MolibdenitaCristhian Felipa GalanNo ratings yet

- Electrorefinacion de MolibdenoDocument19 pagesElectrorefinacion de MolibdenoCamila Ludeña RiveraNo ratings yet

- Proceso Centro Metalúrgico La OroyaDocument9 pagesProceso Centro Metalúrgico La OroyaJavier GRNo ratings yet

- PIRO III A. Zenteno Horno de Lecho FDocument13 pagesPIRO III A. Zenteno Horno de Lecho FAlvaro Arando GarciaNo ratings yet

- Parcial SolucionarioDocument3 pagesParcial Solucionariomiguel EncarnacionNo ratings yet

- Poster Fundición de Aluminio / UNSAAC INGENIERIA METALURGICADocument2 pagesPoster Fundición de Aluminio / UNSAAC INGENIERIA METALURGICAJhonelNo ratings yet

- Proceso Del Litio Desde EspomudenoDocument16 pagesProceso Del Litio Desde Espomudenocoreano63No ratings yet

- Problemas Trabajo TermoDocument1 pageProblemas Trabajo TermoTSFLNo ratings yet

- Eficiencia de Corriente y Voltaje de La CeldaDocument6 pagesEficiencia de Corriente y Voltaje de La CeldaAriel TorresNo ratings yet

- Pirometalurgia Del ZincDocument13 pagesPirometalurgia Del ZincGustavo ChoqueNo ratings yet

- Laboratorio 11Document4 pagesLaboratorio 11FERNANDO PARODI VALENCIANo ratings yet

- Guía N°1 PirometalurgiaDocument3 pagesGuía N°1 PirometalurgiacamiloNo ratings yet

- Problema 1Document10 pagesProblema 1Bryan CanoNo ratings yet

- Amalgamacion ProcesoDocument10 pagesAmalgamacion ProcesoLuis Alberto Sanchez ArchilaNo ratings yet

- Causa Raiz - Merrill Crowe 2021-IIDocument6 pagesCausa Raiz - Merrill Crowe 2021-IIEdward R KaolinNo ratings yet

- Guia de Laboratorio de AmalgamacionDocument3 pagesGuia de Laboratorio de AmalgamacionAnonymous mrPC08u100% (1)

- Piedra caliza y carbón coque en la industria siderúrgicaDocument5 pagesPiedra caliza y carbón coque en la industria siderúrgicaRodrigo CarranzaNo ratings yet

- Tostacion y Tipos de TostacionDocument7 pagesTostacion y Tipos de TostacionEsparza Esquivel AntonyNo ratings yet

- Electro Refinacion Del Cobre - ReviewDocument9 pagesElectro Refinacion Del Cobre - ReviewYudith Rosaluz Imata CondoriNo ratings yet

- MONOGRAFÍADocument22 pagesMONOGRAFÍACancino Zamora Joan GloiserNo ratings yet

- PirometalurgiaDocument128 pagesPirometalurgiaAngel Ortiz AtocsaNo ratings yet

- Informe METALOGRÁFIA MICROSCOPICA VARILLADocument9 pagesInforme METALOGRÁFIA MICROSCOPICA VARILLAAlejita YC0% (1)

- GUIA DE PIROMETALURGIA SIDERURGIADocument5 pagesGUIA DE PIROMETALURGIA SIDERURGIAFran Belén ZúAlNo ratings yet

- Ejercicios Segundo Parcial Electrometalurgia I - 2019Document4 pagesEjercicios Segundo Parcial Electrometalurgia I - 2019PaulaNo ratings yet

- TrabajoDocument6 pagesTrabajoJonathan Palomino GallegosNo ratings yet

- Flow Sheet - TentativoDocument2 pagesFlow Sheet - TentativoJuan Carlos Ramos Centeno100% (1)

- Ejercicios PrácticosDocument5 pagesEjercicios PrácticosRobinsonNo ratings yet

- Presentación General-Emew-CobreDocument17 pagesPresentación General-Emew-CobreGerardo Raúl0% (1)

- Isotermas de Sorcion Vii Congreso PubDocument9 pagesIsotermas de Sorcion Vii Congreso PubDexhujNo ratings yet

- Lab 4 Lixiviacion de CuDocument8 pagesLab 4 Lixiviacion de CuAna Luisa Garnica SalgadoNo ratings yet

- Pirometalurgia Problemas PropuestosDocument26 pagesPirometalurgia Problemas PropuestosAndrés NorambuenaNo ratings yet

- Informe Corrosion CineticaDocument17 pagesInforme Corrosion CineticaRoberto GonzalesNo ratings yet

- Pirometalurgia - Pellasfinal-2-1Document55 pagesPirometalurgia - Pellasfinal-2-1Kleyjarh CorreaNo ratings yet

- Lab Electro Problema 3 P8Document1 pageLab Electro Problema 3 P8Monserrat LópezNo ratings yet

- Metalurgia Power PointDocument12 pagesMetalurgia Power PointSergio Mourelle EliasNo ratings yet

- Labo 4 de InstrumentalDocument10 pagesLabo 4 de InstrumentalJennifer JimenezNo ratings yet

- Resumen Piro1Document58 pagesResumen Piro1Pamela Nacira Luna Flores0% (1)

- METALURGIA EXTRACTIVA 2. E Piro-TostaciónDocument21 pagesMETALURGIA EXTRACTIVA 2. E Piro-TostaciónAnonymous f5Iw04XbB7No ratings yet

- Lixiviación de Minerales Oxidados en Presencia de Agentes OxidantesDocument11 pagesLixiviación de Minerales Oxidados en Presencia de Agentes OxidantesCirculo de estudios INMETAMINAMNo ratings yet

- Flotación fluorita colectoresDocument3 pagesFlotación fluorita colectoresChelo PeraltaNo ratings yet

- Altos HornosDocument24 pagesAltos HornosPaola Zurutuza HdezNo ratings yet

- Hidrometalurgia: procesos para extraer metales usando solucionesDocument203 pagesHidrometalurgia: procesos para extraer metales usando solucionesConstanza Caceres VidalNo ratings yet

- Flotación de Antimonita: Optimización del Proceso mediante Adición de ActivadorDocument10 pagesFlotación de Antimonita: Optimización del Proceso mediante Adición de ActivadorNicolle ZarateNo ratings yet

- Pirometalurgia Problemas PropuestosDocument16 pagesPirometalurgia Problemas PropuestosAndrés NorambuenaNo ratings yet

- Química de La Fundición Del OroDocument2 pagesQuímica de La Fundición Del OroLuis Angel Palomino100% (1)

- Manual de Curso Fundamentos de Los Procesos PirometalurgiaDocument21 pagesManual de Curso Fundamentos de Los Procesos Pirometalurgiapadopulos9400No ratings yet

- Procesamiento de metales y sus etapasDocument34 pagesProcesamiento de metales y sus etapasNilton Flavio Benites QuispeNo ratings yet

- Obtención de La PlataDocument16 pagesObtención de La PlataRaul Juary Oyola SamanamudNo ratings yet

- Caracterización densimétrica: análisis de muestrasDocument35 pagesCaracterización densimétrica: análisis de muestrasJheny Calcina100% (1)

- Horno de CubiloteDocument26 pagesHorno de CubilotelafhNo ratings yet

- Presentacion MG HidroDocument27 pagesPresentacion MG HidroJUAN RODRIGUEZNo ratings yet

- Capitulo IV - Metalurgia Del Magnesio Noviembre 2013Document14 pagesCapitulo IV - Metalurgia Del Magnesio Noviembre 2013Francisco Javier Alarcón Garrido100% (12)

- Obtención Del Magnesio Por ElectrolisisDocument14 pagesObtención Del Magnesio Por ElectrolisisAngeles Milagros Lara SuárezNo ratings yet

- Historia y obtención del magnesioDocument40 pagesHistoria y obtención del magnesioMario Alfonso Navarrete NavarreteNo ratings yet

- Diagramas de ProcesosDocument7 pagesDiagramas de ProcesosRandyNo ratings yet

- Nuevos Conocimientos Sobre El Proceso Del Magnesio y Los ClorurosDocument308 pagesNuevos Conocimientos Sobre El Proceso Del Magnesio y Los ClorurosYahaira Barrueto JhonsonNo ratings yet

- Cloruro de Magnesio MgCl2Document8 pagesCloruro de Magnesio MgCl2coreano63No ratings yet

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Envejecimiento Por PrecipitaciónDocument28 pagesEnvejecimiento Por PrecipitaciónGERARDONo ratings yet

- Optimizacion Del Proceso Productivo de La Concentradora ToquepalaDocument50 pagesOptimizacion Del Proceso Productivo de La Concentradora ToquepalaGERARDONo ratings yet

- Kit de Herramientas para El Entendimiento Relación Empresa-ComunidadDocument44 pagesKit de Herramientas para El Entendimiento Relación Empresa-ComunidadGERARDONo ratings yet

- Clase Copiado de Programacion SM-LIMADocument28 pagesClase Copiado de Programacion SM-LIMAJhair JhamidhNo ratings yet

- Liquidos PenetrantesDocument70 pagesLiquidos PenetrantesHelga Viviana AlmeidaNo ratings yet

- Fundición de Bronces Al EstañoDocument82 pagesFundición de Bronces Al EstañoGERARDONo ratings yet

- Conceptos de ComercializaciónDocument89 pagesConceptos de ComercializaciónGERARDONo ratings yet

- Clase Copiado de Programacion SM-LIMADocument28 pagesClase Copiado de Programacion SM-LIMAJhair JhamidhNo ratings yet

- Comercialización de MineralesDocument30 pagesComercialización de MineralesGERARDONo ratings yet

- Aws d1.1 2010 Español AwsDocument597 pagesAws d1.1 2010 Español AwsGERARDONo ratings yet

- Clase - A - Categoría - Iib - Nuevo PDFDocument28 pagesClase - A - Categoría - Iib - Nuevo PDFbrandonNo ratings yet

- Clase Magistral Extrusic3b3nDocument30 pagesClase Magistral Extrusic3b3nJosueValdiviaNo ratings yet

- Aglomeracion, Sinterizacion y PeletizacionDocument21 pagesAglomeracion, Sinterizacion y PeletizacionGERARDONo ratings yet

- Metalurgia Del ZincDocument60 pagesMetalurgia Del ZincGERARDONo ratings yet

- Clase A Categoría IIa - NuevoDocument23 pagesClase A Categoría IIa - NuevoElvis Lujan LujanNo ratings yet

- Metalurgia y Gestión Del AmbienteDocument47 pagesMetalurgia y Gestión Del AmbienteJose CarlosNo ratings yet

- Tratamientos TermicosDocument13 pagesTratamientos TermicosGERARDONo ratings yet

- TERMOCLINADocument12 pagesTERMOCLINAGERARDONo ratings yet

- Química Ambiental y OtrosDocument59 pagesQuímica Ambiental y OtrosGERARDONo ratings yet

- Prueba de FluenciaDocument20 pagesPrueba de FluenciaGERARDO0% (1)

- SemiconductoresDocument19 pagesSemiconductoresGERARDONo ratings yet

- Guía de Laboratoriode Orgámica IaDocument29 pagesGuía de Laboratoriode Orgámica IaLeonardo Valderrama PenaNo ratings yet

- Guia Primer Parcial Mec, Mat I Febrero 2017Document4 pagesGuia Primer Parcial Mec, Mat I Febrero 2017Yei BlancoNo ratings yet

- Cambios y Formas de EnergíaDocument3 pagesCambios y Formas de EnergíaAndrea Fernanda ACOSTA SALDANANo ratings yet

- Procesos Post-Magmaticos y MetamórficosDocument32 pagesProcesos Post-Magmaticos y MetamórficosMiguel Angel Solorzano Carrion100% (1)

- Carrera 2013.xlsxdirectoresDocument19 pagesCarrera 2013.xlsxdirectoresIrmaEspinozaValenciaNo ratings yet

- BobiDocument5 pagesBobigilbert0oNo ratings yet

- Practica N 1Document6 pagesPractica N 1byo_sdq1284No ratings yet

- Marco TeoricoDocument3 pagesMarco TeoricoNimer ArenasNo ratings yet

- BOMBAS RECIPROCANTES TrabajoDocument15 pagesBOMBAS RECIPROCANTES TrabajoAlvarez GeraldyNo ratings yet

- Calculo Numerico de La Integral de DuhamelDocument9 pagesCalculo Numerico de La Integral de DuhamelleydigotoNo ratings yet

- TFG Rafael De-Solis Galindo 2018 PDFDocument101 pagesTFG Rafael De-Solis Galindo 2018 PDFDaniielaPérezNo ratings yet

- Libros de Ingenieria Gratis 1Document7 pagesLibros de Ingenieria Gratis 1Said NavarroNo ratings yet

- p1 El Osciloscopio de Rayos Catodicos (Corriente Alterna)Document18 pagesp1 El Osciloscopio de Rayos Catodicos (Corriente Alterna)ever dorantes ariaas0% (2)

- Aire Acondicioado PDFDocument12 pagesAire Acondicioado PDFAhtiraz Zaid100% (1)

- Libros de Lectura Departamentos de BiologíaDocument2 pagesLibros de Lectura Departamentos de BiologíaSonia RomanNo ratings yet

- Tecnologia de QuesosDocument103 pagesTecnologia de QuesosAnonymous VP5DwconMNo ratings yet

- Formas de Maltrato Más ComunesDocument5 pagesFormas de Maltrato Más ComunesCharlyPorSangreEstradaNo ratings yet

- Estudio de fallas en rodillos de cartónDocument70 pagesEstudio de fallas en rodillos de cartónAlex LoaizaNo ratings yet

- Aplicación en La Ley de RaoultDocument4 pagesAplicación en La Ley de RaoultMalu LeonNo ratings yet

- Ortiz Sanchez Diego ArmandoDocument28 pagesOrtiz Sanchez Diego ArmandoDiego SanchezNo ratings yet

- Labo 2 PDSDocument9 pagesLabo 2 PDSKevin OsorioNo ratings yet

- Informe TriaxialDocument4 pagesInforme TriaxialNiloJeffersonSulcaSalazarNo ratings yet

- Pensamiento LogicoDocument11 pagesPensamiento LogicoDina VillagránNo ratings yet

- At MahbDocument7 pagesAt MahbMiguel BrionesNo ratings yet

- Ficha Andino ULTRADocument2 pagesFicha Andino ULTRARosa fc100% (1)

- Proyecto Diseño ExperimentalDocument16 pagesProyecto Diseño ExperimentalJohancito VillarroelNo ratings yet

- Interaccion Suelo EstructuraDocument73 pagesInteraccion Suelo EstructuraAlessis CR100% (2)

- Resistividad de Terreno - ReporteDocument10 pagesResistividad de Terreno - ReporteJoselyn AmayaNo ratings yet

- Clase de TopografiaDocument6 pagesClase de TopografiaManuel VanegasNo ratings yet